Дробилки для крупного дробления

25 апреля, 2013

25 апреля, 2013  admin

admin Дробилки с крутым конусом имеют в соответствии с их назначением широкое загрузочное отверстие. Шириной последнего и характеризуются дробилки этого типа, в условных обозначениях (марках) которых указывается данный размер. Например, марка дробилки ККД-1200 расшифровывается так: конусная крупного дробления с шириной загрузочного отверстия 1200 мм. Отечественной промышленностью изготовляются дробилки с загрузочным отверстием шириной от 500 до 1500 мм, предназначенные для приема кусков с наибольшим размером от 400 до 1200 мм (табл. 6). Степень дробления материала этими дробилками составляет 5—8. Исключением являются инерционные конусные дробилки, дающие значительно более высокую степень измельчения, но не получившие пока широкого применения.

Кроме дробилок ККД серийно изготовляется дробилка КРД-900 (конусная редукционная дробилка), предназначенная для крупного дробления на второй стадии. Она имеет гидравлическую систему регулирова

ния ширины разгрузочной щели, так же как и намеченные к выпуску аналогичные дробилки КРД-500 и КРД-700.

Кроме того, Уралмашзаводом изготовлены единичные экземпляры конусных дробилок для крупного дробления с гидрорегулированием щели (ККД-500/75 ГРЩ, ККД-900/130 ГРЩ, ККД-1200/150 ГРЩ и ККД-1500/180 ГРЩ). Величины параметров этих дробилок те же, что и выпускаемых дробилок с механическим регулированием щели.

Внутренняя коническая поверхность среднего пояса станины футеруется износоустойчивыми броневыми плитами, располагаемыми в несколько рядов с расклиниванием их прокладками. В зазор между броней и станиной заливают цементно-песчаный раствор 1 : 3 на глиноземистом цементе марки 500.

Литая стальная траверса верхнего пояса станины служит для подвешивания подвижного дробящего конуса и имеет в центре отверстие, в которое входит верхний конец

|

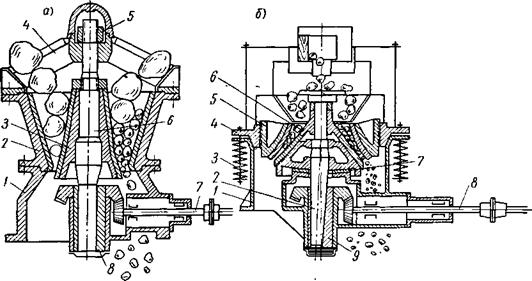

Рис. 19. Конструктивные схемы конусных дробилок: а — крупного дробления: |

В большинстве случаев продукция дробилок крупного дробления поступает затем на последующую переработку в другие дробилки (конусные или иного типа).

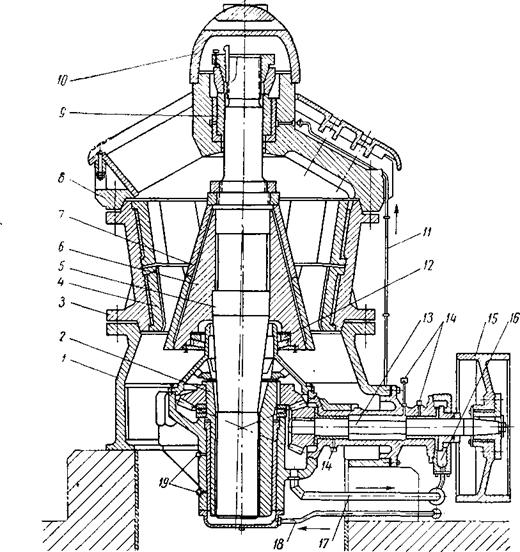

Основными частями конусных дробилок Крупного дробления являются: станина (корпус) с траверсой, дробящий конус, эксцентрик, приводной вал со шкивом. Дополнительным оборудованием конусных дробилок является система смазки, для некоторых — гидравлическая система.

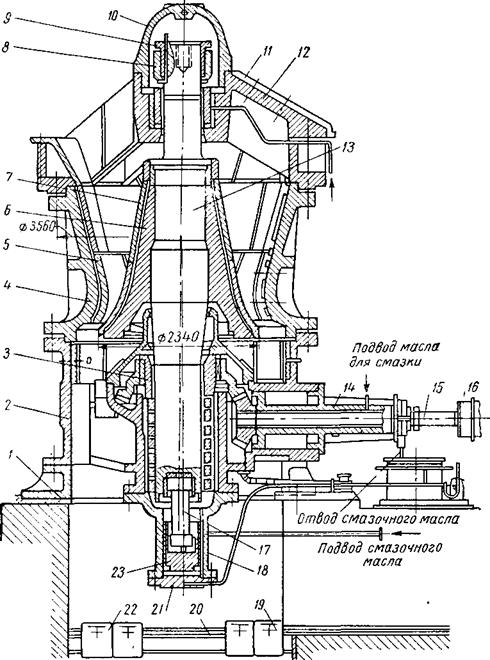

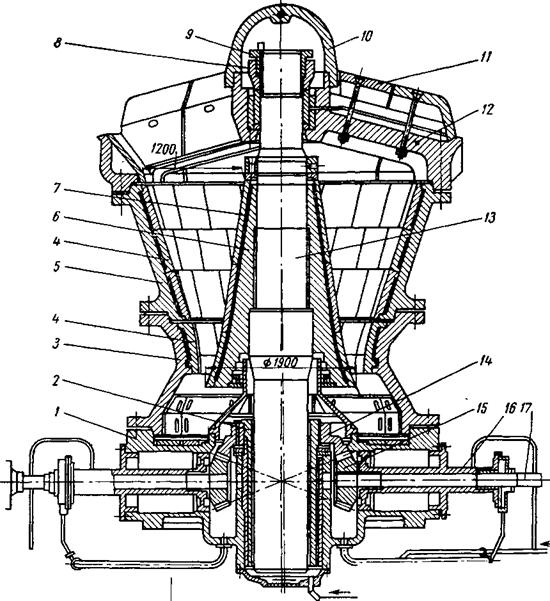

Станина дробилки состоит по высоте из нескольких соединенных болтами частей: нижней, средней и верхнего кольца с траверсой. У крупных дробилок средняя часть станины делается из нескольких поясов (колец), цельнолитых или разъемных. Например, у дробилки ККД-1200 (рис. 20) и у дробилки ККД-1500 средняя часть состоит из двух колец, причем у дробилки ККД-1500Б верхнее кольцо составлено из двух соединяемых болтами половин (полуколец), а у дробилки ККД-1500А (рис. 21) выполнены из двух половин оба кольца средней части. Нижняя часть станины дробилки ККД-1500А также состоит из двух половин. В центре нижней части расположен стакан для эксцентрика.

Вала конуса. Поверхность траверсы футеруют броней, а центральное отверстие перекрывают стальным колпаком, предохраняющим от повреждения вал конуса.

Подвижной дробящий конус состоит из вала и напрессованного на него стального конусообразного корпуса, футерованного броневыми плитами, расположенными по высоте в два или три ряда. В зазор между броней и корпусом заливают цинковый сплав.

Верхний конец вала конуса подвешен при помощи нескольких деталей (рис. 20) на траверсе, а нижний входит в эксцентрик.

Уменьшение ширины разгрузочной щели (восстановление первоначального ее размера) при износе футеровки подвижного и неподвижного конусов производится поднятием дробящего конуса путем навинчивания разрезной гайки на резьбу верхнего конца вала.

Эксцентрик, представляющий собой стальную отливку, имеет баббитовую заливку на всей его внутренней поверхности, а с наружной стороны на 3/4 окружности (на утолщенной части корпуса). Баббитом заполняют также соединительные отверстия в стенке

|

Таблица 6 Техническая характеристика конусных дробилок для крупного дробления

|

|

Раздел первый. Дробильные машины |

![]()

|

|

|

ШУ///////////^ |

|

У'Ш///////ЯШ |

|

Рис. 20. Конусная дробилка ККД-1200: |

1 — нижияя часть'станины; 2 — эксцентрик; 3 —нижнее кольцо средней части станины;

4 — броня; 5 — верхнее кольцо средней части станины; 6 — корпус дробящего конуса; 7 — броня; 8 — обойма верхнего подвеса; 9—разрезная гайка; 10 — колпак; 11 — броня траверсы; 12 — траверса; 13 —вал дробящего конуса; 14 — зубчатое колесо; 15—коническая шестерня; 16 — корпус приводного вала; 17 — приводной вал

|

|

|

Рис. 21. Конусная дробилка крупного дробления ККД-1500А |

|

£ У' Ъ,:- Л'к? 4 ' ' --Ч 'Г |

Эксцентрика и пазы на внутренней и наружной его поверхностях, что повышает прочность заливки в целом. Эксцентрики дробилок ККД-500 и ККД-900 вместо заливки выполнены с баббитовой наплавкой. Для шестерня, входящая в зацепление с коническим колесом эксцентрика. На другом конце вала дробилки ККД-500 (рис. 22) укреплен приводной шкив. У дробилок ККД-900, КРД-900, ККД-1200 и ККД-1500 приводной

|

Рис. 22. Конусная дробилка ККД-500: |

1—нижняя часть станины; 2—эксцентрик; 3—средняя часть станины; 4—броня; 5—вал дробящего конуса; 6 — корпус дробящего конуса; 7 — броня; 8 — траверса; 9—обойма верхнего подвеса; 10 — колпак; 11 — труба для подвода густой смазки; 12 — противо - пылевое устройство; 13—приводной вал; 14—термодатчики приводного вала; 15 — шкив; 16 — маслосборник; 17 —труба для слива масла; 18 — маслоподводящая труба; 19—термодатчики эксцентрикового узла

Заливки или наплавки применяют баббит Б-16, а в дробилках ККД-1500 — баббит Б-83.

На верхнюю часть корпуса эксцентрика напрессовано зубчатое колесо, опирающееся на кольцевой подпятник, расположенный на стакане нижней части станины. В стакан запрессована стальная цилиндрическая втулка, в которой и вращается эксцентрик. Передача вращения эксцентрику осуществляется посредством одного (ККД-500 и ККД-900) или двух (ККД-1200 и ККД-1500) приводных валов.

Приводной вал установлен на подшипниках скольжения и помещен в стальной корпус, расположенный в горизонтальном патрубке нижней части станины. На одном конце приводного вала закреплена коническая вал соединяется муфтой с промежуточным валом, несущим приводной шкив. Промежуточный вал установлен на двух роликовых подшипниках.

Коническая зубчатая пара, работающая в масляной ванне, и эксцентрик защищены от пыли расположенным над ними патрубком уплотнения.

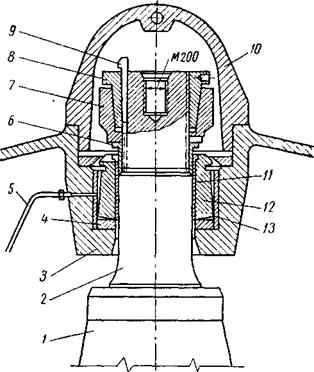

Особенностью конструкции дробилки КРД-900 является наличие гидравлической системы, служащей для изменения положения подвижного конуса по высоте.

Вал конуса опирается на пест, вмонтированный в плунжер гидравлического цилиндра, встроенного в нижнюю часть дробилки (рис. 23). С помощью насосной установки возможен подъем или опускание конуса.

|

Рис. 23. Конусная дробилка КРД-900: |

![]()

|

Подвод густой смазки |

![]()

|

1 — фундаментная плита; 2 — нижняя часть станины; 3 — эксцентрик; 4 — средняя часть станины; 5—броня; б—корпус дробящего конуса; 7—броня; 5—обойма верхнего подвеса; 9 —разрезная гайка; 10 — колпак; 11—броня траверсы; 12— траверса; 13 — вал дробящего конуса; 14 — корпус приводного вала; 15 — приводной вал; 16 — зубчатая муфта; 17 — пест; 18 — гидравлический цилиндр; 19 и 22—броня рельсов; 20 — рельс, 21 — крышка гидравлического цилиндра; 23 — плунжер |

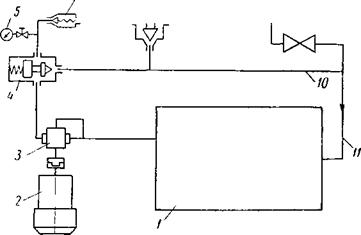

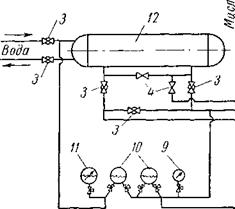

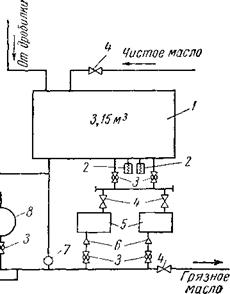

Рис. 24. Гидравлическая система дробилки КРД-900:

Рис. 24. Гидравлическая система дробилки КРД-900:

1 — масляный бак; 2 — электродвигатель иасоса; 3—лопастной насос; 4 — напорный золотник БГ54-14; 5 и 8 — манометры;

6 — обратный клапан Г51-24; 7 — разгрузочный клапаи 1 КР20; 9 —нагнетательная труба к цилиндру; 10 — труба для перепуска масла; 11 — труба для слива масла из цилиндра дробилки

|

6 |

1 |

/7 |

Г 5 7 |

|

1 1 |

- |

.. Т / |

Такое устройство автоматически предупреждает заклинивание дробилки при попадании между конусами недробимых тел и облегчает изменение ширины разгрузочной щели по мере износа брони конусов.

|

Сталь 35Л-І » Г13Л » 40 |

|

35Л-І 30ХМЛ 35ХМЛ |

![]()

|

* 35ХНВ » 34ХН1М » 40 » 35Л-І Чугун ВЧ 45—5 » СЧ 18—36 |

|

Сталь 35Л-І » 40 » 20 Сплав БрОС8 —12 Сталь 5ХНМ » ШХ15СГ |

Гидравлическая установка (рис. 24) состоит из бака для масла емкостью 250 л, лопастного насоса двойного действия, электродвигателя типа А041-6 мощностью 1 кет. Давление в системе составляет нормально 90 атм; допускается изменение его в пределах 20%.

Гидравлическая установка (рис. 24) состоит из бака для масла емкостью 250 л, лопастного насоса двойного действия, электродвигателя типа А041-6 мощностью 1 кет. Давление в системе составляет нормально 90 атм; допускается изменение его в пределах 20%.

|

Рис. 25. Верхний подвес конуса дробилки КРД-900: |

I — дробящий конус; 2 — вал дробящего конуса;

3 — траверса; 4 — шайба; 5 — трубка для смазки;

6 — распорная втулка; 7 — обойма; 8 — разрезная гайка; 9 — клиновая шпонка; 10 — колпак;

II — втулка; 12 — конусная втулка; 13 — втулка

Для восстановления номинального размера разгрузочной щели (100 мм), нарушенного вследствие износа футеровки конусов, поднимают подвижной конус, подкачивая масло в гидроцилиндр. Подъему конуса на 20 мм соответствует уменьшение ширины щели на 10 мм. Наибольший подъем конуса составляет 200 мм. Уменьшение щели на 10 мм происходит при работе масляного насоса в течение примерно одной минуты.

Конструкцией выпускаемых в настоящее время дробилок КРД-900 предусмотрена также возможность и обычного подвешивания подвижного конуса на траверсе. Таким образом, может быть применен тот или другой способ опирания вала конуса (либо на пест гидроцилиндра, либо на детали верхнего подвеса на траверсе). В первом случае верхний подвес собирают с распорной втулкой 6 (рис. 25), посредством которой детали подвеса опираются на вал конуса. В случае подвешивания вала на траверсе втулка 6 не ставится, а выступы обоймы 7 вводятся в пазы, имеющиеся на втулке траверсы.

Материал деталей конусных дробилок для крупного дробления

Станина, корпус траверсы, защитный колпак, корпус подвижного конуса н эксцентрик

Броня подвижного и неподвижного конусов и тра-

ВбрСЫ ••*••••••

Вал подвижного конуса. .

Зубчатое коническое колесо дробилок:

ККД-500, ККД-900 и ККД-1200 . . . ККД-1500Б. . . .

ККЛ-1 §00А . . . .

Коническая шестерня дробилок:

ККД-500, ККД-900

ККД-1200,

ККД-1500 . . . .

Вал приводной....................

Корпус приводного вала (кроме дробилки ККД-900)

Корпус приводного вала дробилки ККД-900 . . .

Шкив приводной..................

Гидроцилиндр дробилки КРД-900

Корпус цилиндра крышка » поршень » втулка поршия. . . пест ••••••••

Диск и втулка опор - ной части песта. .

В табл. 7 приведены веса некоторых частей и деталей дробилок.

Для смазки дробилок применяются централизованные системы жидкой и густой смазки. Централизованная циркуляционная система жидкой смазки предназначена для непрерывной подачи очищенного в фильтре масла к подшипникам приводного вала, зубчатой конической передаче и втулке эксцентрика. Станции жидкой смазки характеризуются данными, приведенными в табл. 8.

Для контроля температуры масла и воды станции оборудованы термометрами сопротивления и магнитоэлектрическими лого - метрами. В холодное время года возможен подогрев масла в отстойнике электронагревателями.

На нагнетательном маслопроводе и магистралях системы водяного охлаждения установлены манометры.

На рис. 26 приведена схема установки смазочной станции производительностью 125 л/мин.

Централизованная автоматическая система густой смазки служит для периодического пополнения смазкой полостей подвеса подвижного конуса и роликовых подшипников промежуточного вала привода. Эта система включает в себя автоматическую станцию САГП-800К с клапаном давления КДГ-3/8" и конечным выключателем, разводку на дробилке, состоящую из трубопроводов с дозирующими питателями типа ПД, и трубопро-

|

Марка дробилки |

||||||

|

Наименование частей и деталей |

ККД-500 |

ККД-900 |

ККД-1200 |

ККД-1500Б |

ККД-1500А |

КРД-900 |

|

Нижняя часть станины в сборе |

9720 |

30 200 |

38 670 |

66 000 |

96 900 |

56 680 |

|

Средняя часть станины в сборе |

8540 |

32 810 |

78 080 |

140 000 |

192 450 |

57 700 |

|

(с броней) |

||||||

|

Броня средней части станины |

2520 |

9 800 |

17 960 |

25 280 |

30 800 |

12 790 |

|

Траверса в сборе |

8334 |

27 080 |

37 110 |

73 780 |

96 670 |

48 580 |

|

Дробящий конус в сборе |

7743 |

25 700 |

41 820 |

79 780 |

133 130 |

50 300 |

|

Вал дробящего конуса |

3060 |

10 500 |

18 000 |

34 550 |

50 600 |

21 000 |

|

Корпус дробящего конуса |

2100 |

8 000 |

12 700 |

24 500 |

51 500 |

16 260 |

|

Броня дробящего конуса |

1470 |

3 750 |

6 900 |

11 665 |

17 120 |

7 050 |

|

Колпак |

800 |

2 000 |

3 500 |

6 300 |

9 300 |

3 500 |

|

Эксцентрик в сборе (с бабби |

1416 |

4 695 |

6 284 |

11 100 |

16 080 |

9 130 |

|

Товой заливкой и зубчатым колесом) |

||||||

|

Зубчатое коническое колесо |

460 |

1 590 |

2 200 |

3 860 |

4 900 |

3 650 |

|

Приводной вал в сборе со шки |

2152 |

5 930 |

7 930X2 |

11 300X2 |

14 180X2 |

11 440 |

|

Вом, муфтой, шестерней, подшипниками |

||||||

|

Шкив ведомый |

1005 |

1 500 |

1 750 |

3 300 |

3 740 |

2 700 |

|

Привод (электродвигатель, ведущий вал со шкивом, муфтой, подшипниками, фундаментная плита, салазки) |

450 |

4 256 |

3 890X2 |

4 850X2 |

6 750X2 |

6 700 |

|

Гидравлический цилиндр в |

— |

— |

— |

— |

— |

8 000 |

|

Сборе |

|

Таблица 7 |

|

Вес частей и деталей конусных дробилок для крупного дробления в кг |

![]()

|

Станции жидкой и густой смазки не входят в поставляемый комплект и должны заказываться отдельно. При выборе грузоподъемных средств, необходимых при монтаже и ремонте дробилки, |

Вод, соединяющий станцию САПГ-800К с питателями.

Вод, соединяющий станцию САПГ-800К с питателями.

|

|

Таблица 8 |

![]()

|

Xарактериетика станций жидкой смазки дробилок для крупного дробления |

![]() Густая смазка подается из бака емкостью 35 л насосом, приводимым в действие сжатым воздухом. Работой пневмоцилиндра управляет электропневматический мембранный клапан типа КПЭМ.

Густая смазка подается из бака емкостью 35 л насосом, приводимым в действие сжатым воздухом. Работой пневмоцилиндра управляет электропневматический мембранный клапан типа КПЭМ.

Включение и выключение клапана производятся переключателями ВК-211. Ход поршня пневмоцилиндра, и тем самым производительность станции, регулируется дросселем. Клапан давления контролирует работу питателей. При повышении давления конечный выключатель отключает станцию с помощью электромагнита реверсивного золотника.

Установленные на дробилке питатели ПД служат для дозирования и выдачи порций смазки к смазываемой точке за каждый цикл работы станции САГП-800К.

|

Следует исходить из веса отдельных ее частей (табл. 7). На готовый фундамент устанавливается нижняя часть станины на стальных клиньях (с подкладными листами) с тем, чтобы между поверхностью фундамента и подошвой станины образовался зазор 50—100 мм. Гори- |

Станции жидкой и густой смазки обычно размещаются в общем маслоподвале вблизи дробилки. Его местоположение должно обеспечивать укладку сливного трубопровода жидкой смазки с уклоном не менее 1/40 от дробилки к отстойнику.

Станции жидкой и густой смазки обычно размещаются в общем маслоподвале вблизи дробилки. Его местоположение должно обеспечивать укладку сливного трубопровода жидкой смазки с уклоном не менее 1/40 от дробилки к отстойнику.

Конусные дробилки для крупного дробления транспортируются в разобранном виде.

Зонтальность станины проверяют по уровню, устанавливаемому на верхнюю обработанную плоскость нижнего пояса; вертикальность — по оси отверстия центрального стакана. Допускаемое отклонение не должно превышать 0,1 мм на 1 пог. м. После выверки положения станины производят затягивание фундаментных болтов. Зазор между поверхностью фундамента и подошвой станины заливают цементно-песчаным раствором І : 3 на цементе марки 500.

Перед установкой эксцентрика проверяется правильность положения и крепления верхнего диска подпятника.

Зубчатая коническая передача регулируется так, чтобы торцы зубьев были совмещены, радиальный зазор по внешним торцам зубьев находился в пределах 4—8 мм, а боковой — 1,3—3,5 мм (в зависимости от размера дробилки).

Регулировка зубчатого зацепления производится путем установки прокладок под

|

|

Рис. 26. Схема смазочной станции производительностью 125 л! мин:

Рис. 26. Схема смазочной станции производительностью 125 л! мин:

1 — резервуар (отстойник); 2—температурные реле; 3—задвижки запорные фланцевые;

4 — вентили запорные фланцевые; 5 — шестеренчатые насосы; 6 — обратные клапаны;

7 — предохранительный клапан; 8 —дисковый фильтр ФДЖ-80; 9 — манометр; /0 — дифференциальные манометры МДФ-100; 11 —электроконтактный манометр ЭКМ-1150Х6;

12 — маслоохладитель (теплообменник) с поверхностью 12 м2

Колодцы фундаментных болтов заливают тем же раствором на глубину 200—300 мм на предварительно установленные пробки из просмоленной пакли для удержания слоя подливки. По затвердении раствора окончательно затягивают фундаментные болты, удаляют подкладки и клинья, а образовавшиеся пустоты заполняют цементно-песчаным раствором. Затем монтируют приводной вал (или валы) и эксцентрик. При этом между торцом горизонтального патрубка нижней части станины и фланцем корпуса приводного вала ставят регулировочные прокладки (поступают вместе с дробилкой с завода-изгото - вителя).

Фундаментные плиты под корпуса подшипников промежуточного вала устанавливают также на стальных подкладках и клиньях с проверкой по уровню. Образующийся при этом зазор (30—50 мм) затем заполняют раствором.

Роликовые подшипники промежуточного вала перед установкой на место промывают бензином, просушивают и заполняют густой смазкой.

Несоосность приводного и промежуточного валов допускается в пределах 0,15 мм. Перекос соединяемых валов не должен превышать 1 мм на 1 пог. м.

Нижний диск подпятника, а также между торцами горизонтальных патрубков нижней части станины и фланцами корпусов приводных валов.

Средний пояс станины должен устанавливаться с проверкой на горизонтальность верхней плоскости (допуск — 0,1 мм на 1 пог. м).

При соединении колец составного среднего пояса дробилок ККД-1200 и ККД-1500 центрирующие штифты должны быть поставлены в гнезда согласно заводской маркировке.

Соединительные болты полуколец среднего пояса станины следует при установке подогревать до 100—120° С.

Подвижной конус можно монтировать совместно с траверсой или отдельно. В первом случае обе части собираются на стенде. На верхний конец вала конуса устанавливают траверсу и детали подвеса; разрезную гайку завинчивают до совпадения верхних торцов гайки и вала, что соответствует номинальному размеру разгрузочной щели.

При подъеме конуса и траверсы в сборе для установки на место стропы надо крепить за ребра траверсы.

В случае раздельного монтажа подвижной конус предварительно устанавливают на верх

ний торец патрубка уплотнения и фиксируют при помощи деревянных клиньев, помещаемых между конусами в их средней части. Затем устанавливают траверсу и детали подвеса, приподнимая за рым дробящий конус; убирают распорные клинья и довинчивают разрезную гайку.

После окончательной установки конуса фиксируют разрезную гайку клиновой шпонкой.

Монтаж гидравлического цилиндра дробилки КРД-900 рекомендуется производить совместно с нижней частью станины, предварительно присоединив к ней гидроцилиндр, на отдельном стенде. Если совместный монтаж в данных условиях неосуществим, гидроцилиндр подкатывают под нижнюю часть дробилки по рельсовому пути, прокладываемому в проеме фундамента и используемому при монтаже и ремонте гидроцилиндра.

Ко времени окончания монтажа дробилки должны быть смонтированы станции смазки с приборами блокировки. Благодаря блокировочному устройству пуск дробилки возможен только при действующей системе жидкой смазки и прохождении через сливную трубу требуемого количества масла.

Перед пуском дробилки необходимо проверить состояние всех ее узлов и устранить замеченные неисправности. Вращая приводной вал (при этом будет поворачиваться эксцентрик) не менее чем на один оборот, надо убедиться в свободном вращении вала и эксцентрика. Проверяется также натяжение приводных ремней.

Вначале дробилку испытывают в течение смены на холостом ходу. При этом проверяется работа зубчатого зацепления, которая должна протекать без стуков и сильных толчков, системы смазки и др. Вращение конуса относительно собственной оси допустимо в пределах не более 3—4 об/мин. Масло на сливе должно оставаться чистым, без включения баббитовой или бронзовой стружки и иметь температуру не свыше 50° С.

При испытании под нагрузкой, которое производится в течение нескольких рабочих смен, загрузку дробилки следует увеличивать постепенно, периодически замеряя мощность.

После пробного пуска, а также после испытания под нагрузкой проверяется прочность крепления броневых плит. Не допускается работа дробилки при ослабленном креплении брони.

В процессе эксплуатации дробилки периодически приходится заменять изношенные дробящие плиты (броню) неподвижного и подвижного конусов.

Это производится следующим образом. Сняв крепления, срывают с помощью клиньев плиты с цементной заливкой и тщательно очищают от раствора поверхность неподвижного конуса. Для снятия брони подвижного конуса можно, свинтив крепящую футеровку гайку, пустить на некоторое время дробилку в работу под нагрузкой. Чаще футеровку дробящего конца снимают, разрезая ее на части с помощью бензореза или другими аппаратами. При этом необходимо обеспечить сохранность прилегающих к броне деталей и соблюдать правила техники безопасности (надежная вентиляция, работа в противогазе) во избежание отравления газами, выделяющимися при плавлении цинковой заливки.

Устанавливаемую на очищенную поверхность броню неподвижного конуса заливают цементно-песчаным раствором. Каждый пояс футеровочных плит заливают отдельно, начиная с нижнего. Заполнение цементным раствором должно быть плотное, без пустот и раковин.

Примерное количество раствора, необходимое для различных дробилок:

Вес раствора в кг

260 600 1800

3000 3200

При установке брони на подвижном конусе надо собрать на нем все пояса брони и затянуть гайку. Необходимо иметь в виду, что для работы гайки с самозатяжкой приводной вал должен вращаться по часовой стрелке при гайке с правой резьбой и против часовой стрелки, если гайка имеет левую резьбу.

Для обеспечения прилегания гайки по всему периметру и, следовательно, равномерного распределения усилия затяжки верхний торец последнего пояса брони при сборке должен располагаться строго перпендикулярно оси вала.

При сборке брони необходимо создать равномерный зазор между корпусом конуса и броней для получения одинаковой толщины цинкового слоя.

Перед заливкой цинка следует тщательно забить огнеупорной глиной или асбестом монтажные отверстия и щели между поясами брони. Цинк заливают через воронку и специальные окна в верхней броне.

Примерное количество цинкового сплава, необходимое для заливки:

|

Марка дробилки |

Вес цинкового в кг |

|

ККД-500 |

300 |

|

ККД-900 |

900 |

|

ККД-1200 |

1500 |

|

ККД-1500Б |

2400 |

|

ККД-1500А |

3500 |

Опубликовано в

Опубликовано в