Детали и передачи вращательного движения

7 февраля, 2013

7 февраля, 2013  admin

admin В любом механизме, приборе и машине часть деталей в процессе работы должна перемещаться относительно друг друга. Характер движения, степень подвижности соединения и его точность зависят от вида и назначения соединения.

Наиболее распространенным видом движения в технике является вращательное. Вращающиеся детали имеются в любой машине. Движение можно передавать при помощи жесткой или гибкой связи. Так что инженеру постоянно приходится конструировать и изготавливать детали различных передач.

Вращательное движение деталей машин является самым распространенным, так как: 1) его легко сделать непрерывным; 2) при нем легче достигается равномерность хода; 3) его легче всего осуществить; 4) потери на трение при нем меньше, чем при других видах движения; 5) его молено выполнить в виде весьма компактной конструкции.

Детали вращательного движения подразделяются на: 1) детали для поддержания и соединения вращающихся частей машин (сюда относятся: цапфы, оси, валы, подшипники, муфты, пяты и пр.); 2) собственно передачи: фрикционные, зубчатые, червячные, ременные, цепные, канатные (эти сейчас почти не применяются). Передачи основаны либо на трении вращающихся частей при их непосредственном соприкосновении, либо на нажатии одних твердых частей деталей передачи на другие.

|

|

Оси служат для поддержания вращающихся на них или вместе с ними различных деталей машин (например, передняя ось велосипеда и ось железнодорожного вагона).

Валы не только поддерживают детали, вращающиеся вместе с ними, но и передают движение при помощи этих деталей другим деталям. Например: вал привода коробки скоростей токарного станка, несущий на себе шестерни, передает с их помощью вращение мотора шпинделю. Валы, как и оси, могут быть сплошными или полыми.

Та часть вала, которая опирается на опору, когда нагрузка направлена перпендикулярно его оси, называется цапфой, а та часть вала, которой он опирается на опору, когда нагрузка направлена вдоль его оси, называется пятой.

Опоры валов и осей, в которых помещаются цапфы, называются подшипниками, а те, в которых располагаются пяты, называются подпятниками.

Детали, при помощи которых соединяют концы разных валов, называются муфтами.

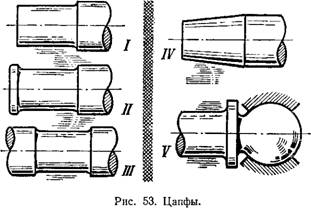

Цапфы. Если цапфа (рис. 53) расположена на конце вала, ее называют концевой (I, IV, V), если посредине— называют шейкой (II—III). Цилиндрическая поверхность цапфы и ее торцовая, прилегающая к опоре поверхность должны быть очень тщательно отшлифованы. Переход от поверхности вала к поверхности цапфы должен быть плавным, тщательно закругленным. Прямой или острый угол в месте перехода значительно ослабит прочность вала.

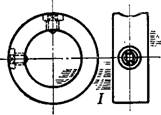

Рис. 54. Пяты.

Пяты (рис. 54) — это те части вала, которыми он опирается на подпятники. Пяты бывают плоские (I), кольцевые (II), шаровые (III), вставные (IV) и гребенчатые (для очень больших усилий). В кольцевой пяте выточку можно использовать для подвода масла. Шаровая пята применяется в тех случаях, когда она должна допускать отклонение вала на некоторый угол. Вставная пята при повреждении ее рабочей поверхности может быть заменена новой без замены всего вала.

Подпятники служат опорами для валов, препятствуя их смещению от усилий, действующих вдоль оси. Поверхность подпятника скольжения должна соответствовать форме поверхности пяты.

|

|

|

|

В тех случаях, когда осевое давление невелико, например вдоль оси шпинделя токарного станка по дереву, вместо подпятников можно надевать на вал установочные буртики или кольца. Установочный буртик надевают в горячем состоянии, а установочные стопорные кольца являются съемными. Кольцо (рис. 55) устанавливают на валу в нужном месте во время предварительной сборки И сверлят рис> 55 Установочные в нем перпендикулярно оси кольца.

Вала два отверстия так, чтобы сверло прошло насквозь через кольцо и на несколько миллиметров вошло в тело вала. Оси отверстий должны быть расположены под углом в 90—135° друг к другу. После сверления кольцо снимают, в отверстиях нарезают резьбу, очень аккуратно зачищают заусенцы и прилегающую сторону кольца. Затем производят окончательную сборку, закрепляя кольцо стопорными винтами. Удерживающий конец винта должен иметь ту же форму, что и отверстие под него в теле вала. Головки винтов обязательно должны быть для безопасности утоплены в теле кольца.

Муфты являются соединительными устройствами для валов, концы которых подходят друг к другу вплотную или на очень близкое расстояние. Обычно валы расположены на одной оси или под углом, а их концы выполнены так, чтобы они могли передавать вращение от одного вала к другому.

Муфты применяются для составления длинных валов, для включения одной из частей вала, для соединения валов с частями приводных механизмов — шкивами ременной передачи, зубчатыми колесами и прочее. По условиям работы муфты разделяют на неразъемные и разъемные. При помощи первых сцепление и расцепление валов может быть произведено только при остановке движения (вращения) и разборке самих муфт. При помощи разъемных муфт сцепление и расцепление валов производится без разборки муфт, на ходу передачи. Такой, например, является фрикционная муфта включения коробки скоростей токарного станка.

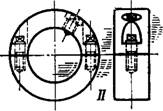

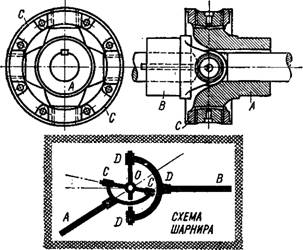

Для примера рассмотрим упругую дисковую муфту (рис. 56), с помощью которой соединяют вал двигателя с Балом насоса, кулачковую муфту (рис. 57), применяемую в коробках скоростей, и шарнирную муфту (муфту Гука) (рис. 58), которую называют также карданным соединением. С ее помощью соединяют валы, расположенные под углом друг к другу, причем угол изменяется в процессе работы. Карданная муфта передает вращение от двигателя автомобиля к его ведущим колесам, от двигателя трактора к различным агрегатам, от коробки подач фрезерного станка к механизму подачи его стола, да и вообще используется в технике весьма широко.

Упругая дисковая муфта (рис. 64) состоит из двух половин, каждая из которых надевается на конец своего вала и соединяется с другой половиной при помощи 6 или 8 бол-

Рис. 56. Упругая дисковая муфта.

Тов. Отверстия под болты в одной из половин сверлят большего диаметра, так как кроме болтов в них входят еще и кожаные или резиновые кольца-прокладки, которые смягчают удар при включении двигателя. На концах валов половинки муфты крепятся с помощью призматических шпонок.

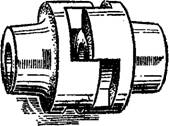

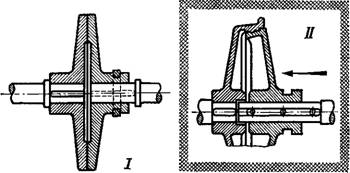

Кулачковая муфта состоит из двух (реверсивная — из трех) частей. В их торцах, обращенных друг к другу, про - фрезерованы пазы. Одна из частей муфты может перемещаться вдоль вала и таким образом соединяться или разъединяться с другой, передавая или не передавая ей движение. Работа кулачковой муфты хорошо видна в коробке скоростей токарного станка. На рисунке 57 показана простейшая кулачковая муфта с двумя кулачками.

Шарнирная муфта Гука (рис. 58) состоит из двух половин — «вилок», насаженных на концы вала с помощью шпонок. Между ними находится кольцо, соединенное с вилками при помощи болтов.

|

|

Из разъемных муфт наибольшее применение имеют фрикционные муфты. Они бывают с осевым ()) и радиальным нажатием (2) (рис. 59). Первые требуют постоянного нажатия в течение всего време - Рис< 57, простейшая кулачко - ни передачи движения, это на - вая муфта,

|

Рис. 58. Шарнирная муфта Гука. |

Жатие осуществляется пружиной. Такие муфты применяются, например, в приспособлениях для нарезания резьбы в глухих (несквозных) отверстиях. Пружина, отрегулированная на определенное усилие, вращает держатель с метчиком, нарезающим резьбу в отверстии, но как только метчик упирается в дно отверстия, держатель начинает провертываться вхолостую. Вторые (радиального нажатия) —

|

Рис. 59. Фрикционные муфты: i — дисковая; ii — коническая. |

Требуют усилия только в момент включения и выключения. Так, например, работает муфта, соединяющая приводной шкив коробки скоростей с ее ведущим валом на токарном станке.

Подшипники поддерживают валы при радиальной нагрузке, то есть когда нагрузка направлена перпендикулярно оси вращения. Примером являются подшипники, в которых вращается шпиндель токарного станка. Они воспринимают вес самого шпинделя, насаженных на него деталей, вес патрона и других приспособлений.

Подшипники и подпятники в зависимости от возникающего в них рода трения разделяются на: 1) подшипники и подпятники скольжения (рис. 60) и 2) подшипники и подпятники

Качения. В первых цапфы осей и валов помещаются в неподвижных вкладышах и при своем вращении скользят относительно их. Во вторых цапфы и пяты осей и валов опираются на специальные тела вращения — шарики или ролики и при своем вращении катятся по ним.

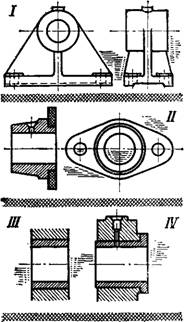

У подшипников и подпятников скольжения корпус обычно изготовляют из чугуна, он бывает целым или разъемным. Его верхняя часть называется крышкой, нижняя — подушкой. В корпус вставляют вкладыши из антифрикционных материалов или из пластмасс. Вкладыши необходимо закреплять, чтобы они не имели осевого перемещения и не вращались.

|

Рис. 60. Подшипники скольжения: / и ii — без вкладышей на концевых цапфах; iii и iv — с цельными бронзовыми вкладышами. |

Отверстие вкладыша должно точно прилегать, к цапфе по всей ее длине. Поэтому отверстие нужно тщательно растачи-

|

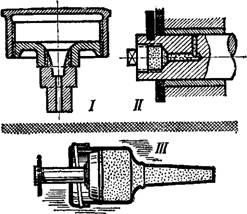

Рис. 61. Приспособления для густых смазок: / и II — масленка Штауфера; iii —тавотница с пружинной крышкой. |

Вать, а еще лучше после расточки и развертывать. Оно должно получиться при этом строго соосным с наружным диаметром вкладыша, и потому его необходимо обрабатывать целикохМ с одного установа в патроне токарного станка. Если же вкладышей несколько, то следует сначала на всех обработать отверстия, а затем, на оправке,— наружные их диаметры.

Смазку вкладыша производят мазями, например, тавотом (если в цапфе большое давление, сильный нагрев и работа идет с перерывами), и маслами (во всех остальных случаях). Для смазки в стенке вкладыша делают отверстие, перпендикулярное его оси, а от него вдоль отверстия вкладыша прорубают спиральные канавки, не доводя их до торцов (боковых поверхностей) вкладыша, чтобы масло не вытекало. Для смазки мазями в теле подшипника (подпятника) сверлят отверстие, в котором нарезают резьбу и ввертывают масленку. В масленку набивают мазь, которую выдавливают к смазываемым поверхностям периодически: масленкой Штауфера с крышкой на резьбе (рис. 61—I и 61—И) или непрерывно — из тавотницы с пружинной крышкой (рис. 61—III).

Смазку вкладыша маслом можно производить и по-другому: при помощи масляной ванны (как смазывают шестерни в коробке скоростей токарного станка), при помощи фитиля

(благодаря его капиллярности), через капельницу и периодической смазкой из обычной масленки.

О приспособлениях для смазки и смазочных канавках юные техники, к сожалению, нередко забывают.

Подшипники качения являются одним из наиболее массовых видов изделий, изготовляемых и применяемых в машиностроении. В подшипниках качения вращаются шпинели станков, валы электромоторов, валы авиационных и автомобильных двигателей, на них катятся велосипеды и автомобили и т. д.

Подшипники качения не рассчитывают, а подбирают по ГОСТу в зависимости от: 1) величины и направления нагрузки (радиальная, осевая или комбинированная); 2) характера нагрузки (постоянная, переменная, ударная); 3) числа оборотов вращающегося кольца подшипника; 4) условий работы подшипника (легкость сборки, перекосы вала ит. д.); 5) необходимой долговечности.

Все подшипники качения подразделяются на шариковые и роликовые. Те и другие в основном делятся на: 1)ра-

Рис. 62. Основные виды шарикоподшипников.

Рис. 63. Основные виды роликоподшипников.

Диальные (опорные), предназначенные для восприятия радиальных усилий; 2) упорные (подпятники) — для восприятия осевых усилий и 3) радиально-упорные, предназначенные для одновременного восприятия радиальных и осевых усилий. Все подшипники качения — неразъемные. Их устанавливают на концах вала. Роликовые подшипники применяют для очень больших нагрузок.

Обычно подшипник качения состоит из колец, между которыми помещаются шарики или ролики, самих шариков или роликов и сепаратора, который их разделяет и удерживает на одинаковом расстоянии друг от друга. Одно из колец запрессовывается в охватывающую деталь (например, крышку электромотора или корпус велосипедной втулки), а другое надевается на охватываемую (например, вал электромотора или ось велосипедного колеса). При вращении охватываемой детали она катится вокруг охватывающей детали на шариках или роликах подшипника. В этом и состоит, как говорится, «весь фокус».

Шариковые подшипники бывают одно - и двухрядные. Вторые допускают небольшое отклонение оси вала от оси вращения.

На рисунке 62 показаны основные ви^ы шарикоподшипников— несамоустанавливающиеся: I — радиальный, III — Упорный односторонний, V — упорный двусторонний; самоустанавливающиеся: II — радиальный, IV — упорный

Односторонний, VI — упорный двусторонний; VII — ради - ально-упорный; VIII — сепаратор для шариков однорядного подшипника.

Основные виды роликоподшипников приведены на рисунке 63. Несамоустанавливающиеся: I — с короткими цилиндрическими роликами; II — с длинными цилиндрическими роликами; III — с витыми роликами; IV — игольчатый. Самоустанавливающиеся: V — с бочкообразными роликами; VI — радиально-упорный.

В качестве смазки для подшипников качения, вращающихся с небольшим числом оборотов (например, в металлорежущих и деревообрабатывающих станках и электромоторах), служат тавот и другие густые смазки. На производстве такую смазку меняют примерно через 3000 часов работы.

При скоростях в несколько тысяч оборотов в минуту подшипники сильно нагреваются и их подвергают принудительному охлаждению жидким маслом, подаваемым насосом.

Опубликовано в

Опубликовано в