Целенаправленное изменение пористой структуры строительных материалов

24 января, 2013

24 января, 2013  admin

admin

Для управления процессами получения строительных материалов с заданными физико-техническими свойствами обязательным условием является установление закономерностей направленного регулирования их параметров на всех стадиях производственного цикла.

Данная проблема имеет много аспектов. Мы ограничили свое исследование рассмотрением вопросов, связанных с возможностью регулирования характеристик пористой структуры материала за счет изменения технологических параметров производства. При этом предпочтение отдавалось тем параметрам производства, регулирование которых можно произвести в заводских условиях без перестройки технологических линий, замены оборудования и которые не связаны с большими финансовыми расходами.

Известно, что обшая пористость строительных материалов складывается из газовых, капиллярных, контрак - ционных и гелевыхпор. Контракционная и гелевая пористости в меньшей мере влияют на физико-технические свойства материала. Капиллярная пористость, появляющаяся в результате испарения части воды затворения, определяет отношение материала к воде (водопоглошение, капиллярное всасывание и сорбционное увлажнение), морозостойкость и коррозионную стойкость. Механические и теплотехнические свойства стройматериалов зависят в основном от характера макропористости.

Считается общепризнанным, что чем равномернее распределены поры в материале и меньше их диаметр, тем лучше физико-механические свойства готовых изделий.

Наиболее простое и относительно управляемое формирование пористой структуры строительных материалов может быть достигнуто за счет воздухововлечения при перемешивании смеси, содержащей воздухововле - каюшие добавки (ВВД).

По мнению Б. А. Крылова и др. [IJ, невозможно получить долговечный бетон без пластифицирующих и воздухо - вовлекающих добавок, чем авторы объясняют необходимость организации производства пластифицирующих и пластифм чирующе-воздухововлекающих добавок.

Принимая во внимание широкие перспективы применения ПАВ в строительстве, нами отобраны и изучены более 100 добавок, представляющих собой продукты нефтеперерабатывающей и пищевой промышленности, а также отходы нефтехимии [2|. Среди изученных ПАВ около 30 оказались наиболее эффективными и пригодными в качестве пластифицирующих или пластифици- рующе-воздухововлекаюших добавок.

Исходя из химической природы исследованные добавки разделены на две группы. В качестве примера приведены некоторые показатели наиболее характерных ПАВ.

Оке и производные сульфокислот (гидрофилизирующие)

СХ (сульфаноль хлорный Na) — соль алкилбензол - сульфоната получают на базе керосина и бензола (хлорный метод). Выпускается в жидком (с содержанием активного вещества не менее 45%) и порошкообразном (100%-ное активное вещество) виде.

ДССК (дмнатриевая саль сульфокарбоновых кисло!) получают сульфированием высокомолекулярных карбо - новых кислот. Отличается простотой технологии получения. дешевыми и недефицитными ресурсами сырья.

Na-ДБК (натрий дубильно-белковый комплекс) получают из выжимок виноградных гроздьев. В химический состав виноградной грозди в основном входят углеводы, жиры, дубильные, азотистые, красящие и ароматические вещества, органические кислоты.

Оксипроизводные карбоновых кислот (гидрофобизируюшие)

ПМЭК (пол и мети леновые и монокарбоновые эфи - рокислоты) получают окислительной переработкой нафтеновых углеводородов нефти в процессе выработки синтетических нафтеновых кислот и пластификаюров.

СПЭ (синтетические полиэфиры) получают при жидкофазном окислении мягкого парафина. СПЭ выделяют из окисленного парафина путем нейтрализации бензинового раствора оке и дата 5%-ным раствором едкого натра с дальнейшим расщеплением калиевых солей СПЭ серной кислотой.

ПФОК (полифункциональные оксикислоты) получают в значительном количестве при окислении мягкого парафина от карбамидной депарафинизации масляного производства. Для этого мягкий парафин окисляют при 150°С. Из полученного окисленного парафина путем растворения его в бензоле выделяют ПФОК около 50% от массы сырья.

Последующие испытания исследуемых ПАВ в качестве гиарофобизируюшего агента, а также изучение их основных характеристик в среде насыщенного раствора Са(ОН)2 подтвердили правильность разделения добавок на эти группы.

Известно, что механизм возлухововлечения сложен, связан в основном с поверхностной активностью и пенообразуюшей способностью добавок. Поэтому для выявления наиболее эффективных ВВД в работе изучены их основные характеристики: поверхностное натяжение, пенообразование, стойкость пены и воздухово алечение.

Исходя из общих положений и учитывая особенности технологии строительных материалов, добавки подвергались испытаниям в интервале температуры 20—70"С.

По своему действию на поверхностное натяжение воды добавки гидрофильного и гидрофобного характера отличаются тем, что при увеличении концентрации первые более интенсивно снижают поверхностное натяжение, чем вторые.

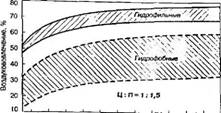

Изучение влияния температуры на поверхностное натяжение водных растворов ПАВ показало, что наиболее резкое снижение поверхностного натяжения происходит при температуре 30"С. Дальнейшее повышение температуры приводит к незначительному снижению поверхностного натяжения (рис. I).

В среде насыщенного раствора Са(ОН)2 характер кривых зависимостей поверхностного натяжения от концентрации не изменился, но абсолютные значения поверхностного натяжения оксипроизводных сульфокислот при всех концентрациях уменьшились.

Поверхностное натяжение и пенообразуюшая способность I идрофобных добавок в среде насыщенного раствора Са(ОН)2 не определялись, так как они в указанной среде выпадают в осадок, образуя водонераство - римые кальциевые соли.

Пенообразующая способность водных растворов гидрофильных ПАВ почти в два раза выше, чем у гидрофобных, что мог. ет быть объяснено наличием нескольких полярных групп (гидроксил-, карбоксил-, сульфо - и аминогрупп) в молекулах первых. Слабая полярность в гидрофобных молекулах не обусловливает высокую пенообразующую способность указанных добавок.

С повышением температуры лишь незначительно увеличивается пенообразуюшая способность ПАВ (рис. 1). При температуре 70°С наблюдается даже некоторое снижение пенообразования.

При изготовлении строительных материалов с использованием ВВД поризаиия смеси происходит в результате двух одновременно протекающих независимых процессов: вовлечения воздуха в систему и выхода его наружу при недостаточной удерживающей способности массы. Многочисленные исследования показали, что объем вовлеченного воздуха за единицу времени обратно пропорционален скорости воздухововлечения (рис. 2).

Основными факторами, влияющими на воздухо - вовлекающую способность добавок и характер пористой структуры материала, являются вид и концентрация добавки, водотвердое отношение, температура раствора, конструкция смесительного агрегата и режим перемешивания, дисперсность и вид компонентов. Изменение указанных параметров технологического процесса предоставляет реальную возможность регулировать формирование пористой структуры материала в требуемом направлении.

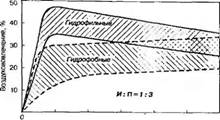

Проведенные опыты показали, что в цементно-пес - чаных смесях по воздухововлекаюшей способности гидрофильные ПАВ намного превосходят добавки гидрофобного характера, что соответствует их пенообразую - шей способности и поверхностной активности (рис. 3).

Например, в среде насыщенного раствора Са(ОН)2 добавки оксипроизводных сульфокислот по сравнению с оксипроизводными карбоновых кислот обладают удовлетворительной пенообразующей способностью. Это обстоятельство объясняется тем, что оксипроизводные сульфокислот являются сильными кислотами и их щелочные соли не подвергаются гидролизу в отличие от водных растворов оксипроизводных карбоновых кислот, являющихся слабыми кислотами. Проведенными опытами установлено:

— изменение концентрации (с) ВВД от 0.05% до 0,10% (от массы сухих вешеств смеси) способствует повышению объема вовлеченного воздуха, однако дальнейшее увеличение концентрации до 0,15% не приводит к заметному изменению воздухововлечения;

— увеличение водотвердого отношения от 0,3 до 0,65 приводит к неуклонному возрастанию воздухововлечения (см. таблицу);

|

Водотвердое отношение |

Длительность перемешиваний, мин |

Воздухововлечение, % |

Средний диаметр пор, мм |

|

0,3 |

5 15 |

20 36,5 |

0,14 0,1 |

|

0.4 |

5 15 |

32.6 44.7 |

0,16 0,15 |

|

0,5 |

5 15 |

40,3 50,2 |

0,19 0,16 |

|

0.6 |

5 15 |

55,26 1,6 |

0.23 0,19 |

|

0,65 |

5 15 |

59.3 63,5 |

0,24 0,21 |

— повышение температуры раствора от 20 до 70°С приводит к резкому уменьшению объема вовлеченного воздуха, однако при этом резко увеличивается скорость процесса воздухововлечения (рис. I);

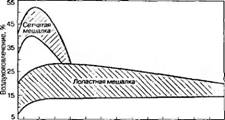

— среди мешалок с различным типом смесительного устройства (сетчатым, лопастным и червячным) лучшее воздухововлечение наблюдается в. мешалке с сетчатыми, а худшее — в мешалке с червячными лопастями (рис. 4);

— увеличение скорости перемешивания (мешалка с сетчатыми лопастями) от 70 до 250 об/мин приводит к непрерывному возрастанию объема вовлеченного воздуха; для обычной лопастной мешалки оптимальная скорость — 345—380 об/мин;

— при увеличении длительности перемешивания (свыше 30 мин) скорость насыщения массы пузырьками неуклонно снижается, а дальнейшее перемешивание приводит к стабилизации воздухововдечения (рис. 2,3). Для определения пористой структуры материала нами были изготовлены серии образцов, отличающиеся перечисленными параметрами. У затвердевших образцов изучалась макроструктура и на основании полученных данных строились дифференциальные кривые распределения числа пор по диаметрам их сечений.

Оказалось, что вид добавки определенно влияет на средний диаметр пор и распределение их по размерам. Так, наиболее мелкие поры (dtp=0,I3 мм) при дозировке добавки 0,05% имеет бетон, приготовленный с ДССК; наиболее крупные поры (dcp=0.24—0,3 мм) при такой же дозировке характерны для СПЭ и ПМЭК. Кроме того, в зависимости от вида добавки меняется характер кривой распределения пор по размерам.

Еще более заметное влияние на размеры пор оказывает концентрация добавки. Так, при с=0.15% средний

диаметр пор для Na-ДБК составляет 0,55—0,67 мм, а при £=0.05% */Ср=0.23мм. Аналогичная картина наблюдается и при использовании сульфонала хлорного. Вместе с тем для таких добавок, как ДССК и ряд других, изменение дозировки сушественно не влияет на конечное значение среднего диаметра пор.

Опыты показали, что при коротких режимах перемешивания водотвердое отношение и длительность перемешивания массы оказывают ошутимое влияние на объем вовлеченного воздуха и средний диаметр пор (см. таблицу).

Изменение температуры раствора от 20 до 70°С не оказывает существенного алияния на размеры пор. Образцы, изготовленные с применением червячной мешалки, имеют меньший диаметр пор, нежели образцы, изготовленные с использованием сетчатой и лопастной мешалок.

Изменение числа оборотов смесительного вала сетчатой мешалки от 70 до 810 об/мин оказывает положительное алияние на уменьшение среднего диаметра пор, особенно в начальные сроки перемешивания.

Увеличение длительности перемешивания также значительно влияет на характер распределения пор по размерам, приводя к нивелировке воздействия типа мешалки, водотвердого отношения, вида добавок, их концентраций и других технологических параметров.

Однако увеличение продолжительности перемешивания на заводах не может применяться повсеместно, так как это приведет к снижению производительности предприятия. Регулирование диаметра пор за счет длительности перемешивания целесообразно использовать л ишь при наличии запасных шлам-бассейнов и дополнительного смесительного агрегата, например на заводах ячеистого бетона.

Введение воздухововлекаюших добавок в состав легкобетонной смеси заметно сказывается на показателях удобоукладываемости, что объясняется наличием адсорбционного эффекта на поверхности раздела фаз.

Известно, что одной из особенностей легкобетонных смесей является значительная разница между средней плотностью раствора и пористого заполнителя. Она порождает отрицательную тенденцию к расслоению при вибрационном уплотнении, особенно при формовании изделий в кассетных установках.

Проведенными исследованиями установлено, что за счет повышения агрегативной устойчивости и пластичности бетонных смесей оксипроизводными сульфо - и карбоновых кислот представляется реальная возможность повысить прочность и однородность цементного камня, тем самым обеспечить предварительное обжатие пористого заполнителя, повышающего его растяжимость в теле легкого бетона. При этом не наблюдается стекание цементного теста с поверхности заполнителей и обеспечивается равномерное обволакивание их зерен. Удается предотвратить седиментационные процессы, тем самым ликвидировать, особенно при вертикальной формовке, всплытие крупных заполнителей и обеспечить максимальную концентрацию и равномерное распределение их в объеме бетона.

Следует отметить, что с целью получения бетонной смеси с высокой агрегативной устойчивостью и пластичностью необходимо в составе добавок ПАВ обеспечить «избыточное» количество едкого натра, то есть рН (активная среда реакции) должен быть доведен до 12—14 [3].

Более 20 лет на ДСК. 1, 2 и 3 Главбакстроя (Баку, Азербайджан) керамзитобетонные панели наружных стен изготовляют с использованием ВВД — сульфанол хлорный, рН которого доводится именно до 12—14. За истекший период изготовлено более 600 тыс. м3 пори - зованных легкобетонных изделий. Бетонная смесь указанных изделий имеет высокую агрегативную устойчивость и пластичность, а готовые изделия характеризуются однородной пористой макроструктурой. Морозостойкость указанных изделий почти в 2—3 раза выше по сравнению с контрольными (без добавок) за счет создания в них оптимальной системы условно-замкнутых воздушных пор, играющих роль резервных объемов.

Таким образом, проведенные исследования показали, что изменение некоторых параметров технологического процесса позволяет регулировать формирование пористой структуры материала в нужном направлении. При этом указанные мероприятия не требуют замены и перестройки технологического оборудования, а также не связаны с большими финансовыми расходами, за исключением обеспечения в составе применяемого ВВД «избытка» едкого натра.

Список литературы

1. Крылов Б. А., Лысое В. П., Королева Г. П. Проблема возведения зданий и сооружений из монолитного железобетона // Бетон и железобетон. 1988. № 9. С. 13.

2. Гаджилы Р. А., Меркин А. П., Томашпольский А. Л. Использование продуктов и отходов нефтехимии в строительстве. Баку. Азернешр. 1987. С. 20—46.

|

2 5 10 15 20 25 30 35 40 45 50 55 60 Длительность перемешивания, мин |

|

2,5 5 7.5 10 12.5 Длительность перемешивания, мин |

|

Рис. 3. Воздухововлечение в цементно - и известково-песчаную смесь с ВВД (с=0,15%)

200 600 1000 1*400 1800 2200 2600 Скорость перемешивания, об'Мин Рис. 4. Влияние типа смесительного агрегата и скорости перемешиваний на воздухововлечение |

3. Гаджилы Р. А. О механизме агрегативной устойчивости дисперсных цементных систем. Депонированный фонд ВНИИТИ. М.: 1989. С. 1-18.

Лишь незначительная (до 2°с) часть п роду кии и перевозится автосамосвалами из ДСЗ «Чаславль» на железнодорожную станцию «Беларусь» (до 10 км), гле отгружается в отдаленные регионы республики (Брест, Гомель и др.).

Основным потребителем продукции (85 %) является Минск. Расстояние перевозки самосвалами в основном находится в пределах 30 км. При этом стоимость продукции удваивается.

Предприятия работают круглый год, в одну или две смены с плановыми остановками для ремонтных работ. В настоящее время изучается целесообразность перехода всех или части предприятий на сезонный режим работы.

Объем производства ОАО «Не - рудпром» за десятилетие снизился в 3.6 раза (табл. 3), хотя в среднем по республике производство нерудных строительных материалов сократилось в 5 раз. Продукция продается в основном по фиксированным иенам. Предприятие стремится производить более глубокую переработку минерального сырья, повышая рентабельность производства. Изменяется структура продукции: сократились поставки песчано-гравийной смеси с 5,7 ло 0,9%. увеличивается лоля шебня несмотря на уменьшение соде ржа н ия трави й но- валун ного материала. в частности, мелких фракции. Начат выпуск новой продукции — песка хля водяных фильтров Фрикции 1—2 uw, для производства которого смонтирована дополнительная технологическая линия.

Структура себестоимости за последнее десятилетие претерпела изменения (тало. 4). Более 20*% затрат приходится на долю автоперевозок, что типично для песчано-гравийных карьеров, на которых расстояние транспортировки сырья до ДСЗ по мере развития горных работ увеличивается. Затраты по заработной плате, если исключить стоимость перевозок, составляют около 20%, что соответствует доперестроечному периоду. Значительно возросли затраты по рекультивации отработанных площадей. Основные направления рекультивации — лесопосадки, зоны отдыха с водоемами. О качестве воды, которая скапливается на некоторых отработанных участках карьеров можно судить, в частности, по такому факту: в водоеме, образовавшемся на территории карьера «Кирши», уже несколько лет гнездятся лебеди и выводят птенцов.

Технологическое Оборудование изношено. Однако производимые амортизационные отчисления и низкая рентабельность производства не дают возможность не только произ

|

Показатели |

Период |

|||

|

1990 |

1991 |

1999 |

2000 |

|

|

Производство нерудных строительных материалов, тыс м3, в том числе |

5283 |

4994 |

1622 |

1457 |

|

Щебня. |

506 |

479 |

149 |

149 |

|

В т. ч. фракция 5-20 мм |

86 |

96 |

||

|

Гравия |

712 |

685 |

154 |

162 |

|

Леска строительного, включая |

3633 |

3531 |

1266 |

1133 |

|

Высшй класс |

357 |

263 |

||

|

1 класс |

693 |

712 |

||

|

II класс |

216 |

158 |

||

|

Песчано-травийная смесь |

301 |

186 |

52 |

13 |

|

Освоение произв. мощности. % |

100 |

100 |

70,5 |

63,3 |

|

Среднесписочная численность ППП |

481 |

486 |

329 |

322 |

|

Производительность труда, м3/чел |

11 |

10,2 |

4,93 |

4,52 |

|

Расход электроэнергии, тыс. кВт ч |

16306 |

16542 |

6225 |

6246 |

|

Уд. расход электроэнергии, кВт ч/м3 |

3,1 |

3,3 |

3,8 |

4,3 |

|

Рентабельность |

9.1 |

1.5 |

|

Таблица 4 |

|

Статьи затрат |

Затраты по предприятиям, % |

|||

|

Заславль |

Крапужино |

Волма |

«Нерудпром» |

|

|

Наемный автортранспорт |

22,2 |

26 |

25,3 |

21.8 |

|

Электроэнергия |

10,5 |

6,2 |

6,9 |

7.7 |

|

Амортизация |

5,8 |

5,6 |

6,1 |

5,1 |

|

Материалы и запчасти |

5,7 |

5,2 |

6,1 |

5,7 |

|

Топливо |

7.4 |

6,3 |

5,7 |

7,5 |

|

Заработная плата |

11,4 |

12,6 |

11.9 |

14,5 |

|

Соцс. pax и пенсионный фонд |

4.4 |

5 |

4,6 |

5,7 |

|

Налоги |

1 |

1 |

1 |

1.1 |

|

Налоги на вредные выбросы, землю и добычу |

1.6 |

2,7 |

1.6 |

1Л |

|

Рекультивация |

18,8 |

23,9 |

28 |

20,2 |

|

Текущий и капматльный ремонт |

5.8 |

1,8 |

1.9 |

3,8 |

|

Прочие расходы |

5,4 |

3,7 |

0,9 |

5,2 |

Водить реконструкцию, но даже заменять самые изношенные агрегаты.

В настоящее время предприятиям ОАО «Нерудпром» приходится преодолевать не только традиционные для горных предприятий трудности, ной возникшие в связи с изменением геополитической ситуации и законодательства (отвод земель, охрана окружающей среды, получение запасных частей из России и др.).

Данные табл. 4 показывают, что от 20 до 25% всех затрат составляют внутрикарьерные перевозки., которые растут из года в год, в связи с этим в последние годы ОАО * Нерудпром» начало создава i ь у ста - новки по предварительному обогащению горной массы в выработанном пространстве карьера. Такая

А. П. ОСОКИН, д-р техн. наук. проф.. З. Б. ЭНТИН, д-р техн. наук, проф. (ЗАО «Научно-технический центр»); Л. А. ФЕДНЕР, канд. техн. наук, проф., С. Н. ЕФИМОВ, канд. техн. наук, А. Б. САМОХВАЛОВ, канд. техн. наук (Московский автомобильно-дорожный институт (технический университет))

Опубликовано в

Опубликовано в