АВТОМАТИЗАЦИЯ ПРИСПОСОБЛЕНИЙ ДЛЯ УНИВЕРСАЛЬНОГО И СПЕЦИАЛЬНОГО ОБОРУДОВАНИЯ

11 февраля, 2013

11 февраля, 2013  admin

admin Анализ различных операций механической обработки и сборки показывает, что доля вспомогательного времени в штучном времени часто превышает 40 %. Уменьшение основного времени приводит к дальнейшему увеличению доли вспомогательного времени. Это вызывает стремление автоматизировать работу приспособлений, обеспечивая повышение производительности, облегчение труда и высвобождение обслуживающих рабочих.

При частичной автоматизации выполняют один или несколько приемов работы: установку и снятие заготовок в приспособления посредством загрузочных устройств различного типа (это особенно эффективно при обработке небольших заготовок, установка которых неудобна вручную из-за стесненности рабочей зоны); закрепление и открепление заготовок в приспособлениях стационарного типа или в приспособлениях для непрерывной обработки (см. рис. 85, 94, 95); съем и выталкивание заготовок из рабочей зоны после выполнения операции (см. рис. 117); вращение, фиксацию и закрепление поворотных частей многопозиционных приспособлений (см. рис. 112, 124); измерение заготовок в процессе обработки (при шлифовании, хонинговании и других операциях). В наиболее совершенном виде измерительное устройство управЛяет механизмами подачи и остановки станка, выполняя функции активного контроля.

При полной автоматизации приспособления и цикла обработки эта технологическая операция может выполняться без участия рабочего. Он должен лишь своевременно загружать заготовками бункер (магазин) и следить за работой станка и приспособления.

Применение автоматизированных приспособлений позволяет автоматизировать технологические процессы, используя дешевые универсальные станки и «превращая» их в полуавтоматы и автоматы. В этом случае, однако, нужно иметь дополнительно управляющие и транспортирующие устройства.

При конструировании автоматизированных станочных приспособлений особое внимание должно быть обращено на удаление стружки. Мелкую стружку удаляют из труднодоступных мест струей сжатого воздуха, отсасывая ее или смывая охлаждающей

жидкостью. В других случаях стружку удаляют механически скребками или щетками. При обработке вязких материалов для измельчения стружки применяют инструмент, снабженный струж - коломами.

В автоматизированных приспособлениях должна исключаться возможность неправильной установки заготовки. Для этого применяют блокировочные и предохранительные устройства, а также контрольные габариты (в автоматических линиях). При неправильном положении (или отсутствии) заготовки станок останавливается и обработка прекращается.

Привод автоматизированных приспособлений выполняют ме» ханическим, пневматическим, гидравлическим, пневмогидравли - ческим, электрическим и комбинированным. Пневмоприводы не применяют для больших сил, так как при обычном давлении сжатого воздуха 40—60 МПа их габаритные размеры получаются очень большими; они имеют малый КПД, создают шум в работе от выпускаемого отработавшего воздуха и не обеспечивают плавного перемещения рабочих органов. Их преимущества: сравнительная простота и невысокая стоимость изготовления, быстродействие, надежность в работе, отсутствие обратной линии, нечувствительность к изменению температуры окружающей среды. Отработавший воздух может быть использован для очистки рабочей зоны станка от стружки, а также для удаления заготовок и собранных узлов небольших размеров.

Гидроприводы малогабаритны, так как работают при высоком давлении масла (400—600 МПа и выше). Они бесшумны, обеспечивают плавность движений, имеют высокий КПД (до 80—90 %) и малые запаздывания в срабатывании (0,01—0,02 с). Их недостатки — необходимость в индивидуальной или групповой насосной станции с достаточно емким резервуаром, высокая стоимость, необходимость в обратном трубопроводе, чувствительность к изменению вязкости масла при его нагреве.

Пневмо - и гидроприводы выдерживают перегрузки; их легко встраивать в системы автоматического управления. Пневмогидра - влические приводы имеют малые габариты исполнительного механизма и работают от сети сжатого воздуха. Они обеспечивают быстрое выполнение холостых и вспомогательных движений и автоматическое переключение на рабочие ходы с требуемым замедлением скорости движения рабочего органа.

Электроприводы характерны наибольшей скоростью срабатывания, малым расходом энергии, большими, чем у гидроприводов, габаритными размерами и массой, чувствительностью к перегрузкам и нагреву и меньшей надежностью в работе. Их КПД выше, чем у пневмо - и гидроприводов.

Управление приводами осуществляется кулачками, упорами, сервозолотниками и конечными выключателями. Воздействие на эти элементы обычно производится перемещающимися органами станка (столами фрезерных станков, шпинделями расточного или

сверлильного станка). Для этой цели применяют также командоаппараты.

Ниже рассмотрены примеры автоматизированных приспособлений.

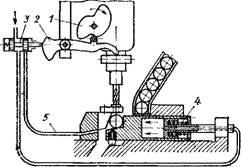

На рис. 161 приведена схема пневматического приспособления для сверления отверстий в цилиндрических заготовках с подачей их из магазина. Механизм подачи вертикально-сверлильного станка изменен для получения непрерывного возвратно-поступательного движения шпинделя. На вал реечного колеса (на рисунке не показано) насажен кулачок подачи 1. Кулачок 2 управляет золотником 3, регулирующим поступление воздуха в пневмо - цилиндр 4 зажимного устройства. Отработавший воздух, выходя через вал 5, очищает приспособление от стружки. Обратный ход шпинделя осуществляется пружиной или грузом.

|

Рис. 161. Автоматизированный кондуктор для сверления отверстий в пальцах |

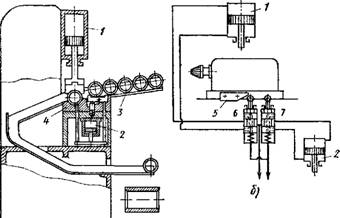

На рис. 162, а показано автоматизированное приспособление к двустороннему станку для снятия фасок в отверстиях втулок. Приспособление имеет два гидроцилиндра. Цилиндр 1 используется для закрепления заготовок, цилиндр 2 — для подачи заготовок с лотка 3 на рабочую позицию 4 и выталкивания из нее

|

Рис. 162. Автоматизированное приспособление к двухшпин - дельному станку для снятия фасок во втулках |

Обработанных деталей. Управление цилиндрами (рис. 162, б) 1 и 2 осуществляется золотниками 6 И 7, на которые действует кулачок 5, закрепленный на одной из шпиндельных бабок.

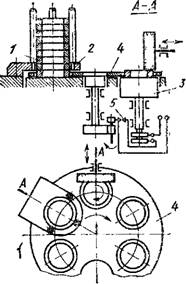

На рис. 163 представлена схема автоматизированного приспособления к плоскошлифовальному станку для обработки торцов колец, заготовки 1 которых из магазина 2 подаются на электромагнитный стол 3 посредством сепаратора 4, периодически повертывающегося на угол 60°. Этот же сепаратор сбрасывает прошлифованное кольцо с патрона. Подача постоянного тока в обмотки стола и выключение его в нужный момент осуществляются прерывателем 5.

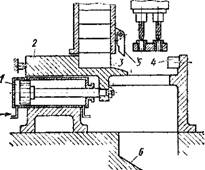

На рис. 164 дана схема кондуктора к многошпиндельному сверлильному станку с магазином для плоских заготовок. При

Опускании шпинделей автоматический золотник впускает сжатый воздух в левую полость цилиндра 1 и ползун 2, перемещаясь вправо, прижимает нижнюю заготовку 3 к упору 4. При подъеме шпинделей воздух подается в правую полость цилиндра. В процессе перемещения ползуна влево собачка 5 сталкивает обработанную деталь в желоб 6.

В рассмотренных схемах автоматизации станочных приспособлений необходимы наклонные лотки или магазины, куда обслуживающий рабочий периодически загружает обрабатываемые заготовки в ориентированном положении, что связано с дополнительной затратой времени. Полная автоматизация приспособлений обеспечивается с помощью бункерных загрузочных устройств. Загрузка бункера заготовками осуществляется навалом через большие интервалы времени. Это упрощает функции рабочего, который должен лишь следить за работой загрузочного устройства и станка.

|

Рис. 163. Автоматизированное приспособление к плоскошлифозаль - ному станку |

|

Рис. 164. Кондуктор для многошнин - дельного станка с магазином |

253

|

|

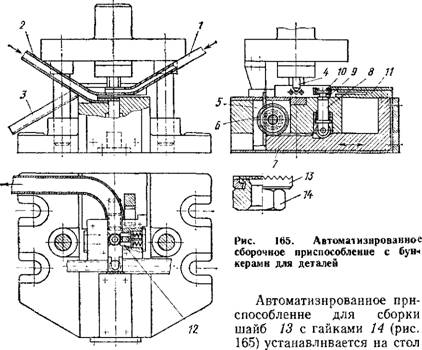

Эксцентрикового пресса. Из двух бункеров собираемые детали по лоткам 1 н 2 поступают в сборочную позицию. Здесь гайки своими выступами вставляются в отверстия шайб н передаются на рабочую позицию, где производится огбортовка. Собранные узлы выталкиваются по лотку 3 в тару. На верхней части приспособления, связанной с ползуном пресса, закреплены пуансон 4 для отбортовки и вертикальная рейка 5, входящая в зацепление с малым зубчатым венцом блочного зубчатого колеса 6. Большой венец этого колеса сцепляется с горизонтальной рейкой ползуна 7. На ползуне предусмотрена выемка с наклонным участком для подъема подпружиненного толкателя 8, посредством которого осуществляется вставка гаек 9 в отверстие шайб 10 на сборочной позиции. К ползуну прикреплена внлка 11 для передачи собираемых узлов на рабочую позицию. Их точная фиксация производится четырьмя пружинными штифтами 12 с закругленными головками. Приспособление показано в момент окончания операции отбортовки. При ходе ползуна пресса вверх ползун 7 перемещается влево. В начале этого перемещения толкатель 8 вставляет гайку в шайбу, а затем вилка 11 передает узел на рабочую позицию. При этом ранее отбортованный узел сталкивается в лоток 3. Бункеры крепится на кронштейнах пресса и имеют привод от индивидуальных электродвигателей. 254

Станки, оборудованные автоматизированными приспособлениями с бункерной загрузкой, сравнительно легко связываются в единую автоматическую линию с помощью транспортеров - перегружателей. В этом случае остановка одного из станков не вызывает остановку последующих, так как бункеры являются одновременно накопителями промежуточного запаса заготовок. Применение бункеров нецелесообразно для обработки заготовок средних и крупных сложных конфигураций, автоматическая ориентация которых затруднительна.

На безбункерную автоматическую линию заготовки устанавливают вручную или посредством подъемно-транспортных механизмов. Их синхронное перемещение от одной рабочей позиции к другой осуществляется шаговым транспортирующим устройством.

Опубликовано в

Опубликовано в