Автоматический контроль и регулирование обжига

20 декабря, 2012

20 декабря, 2012  admin

admin Одним из основных способов интенсификации процесса производства извести во вращающейся печи является автоматизация основного и вспомогательного технологического оборудования и процесса обжига. Уровень автоматизации производственного процесса при этом может быть различным.

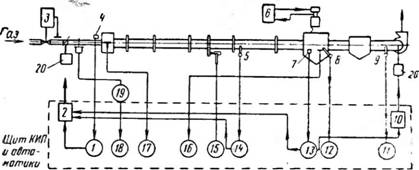

На рис. 101 представлены элементы системы автоматического контроля и регулирования процесса обжига извести во вращающейся печи без запечного теплообменника, оборудованной реку - ператорным холодильником и работающей на природном газе.

Схема теплового контроля предусматривает автоматическое измерение и запись на диаграмме приборов расхода природного газа, разрежения в горячей головке печи и иылеосадительной камере; температуры газов в зоне обжига, в пылеосадительной камере и перед дымососом; температуры материала перед зоной обжига; содержания кислорода в отходящих газах.

Расход природного газа измеряется мембранным дифференциальным манометром 19 и регистрируется вторичным прибо

ром — расходомером 18. Разрежение по тракту измеряется при помощи мембранных манометров (тягомеров) 16 и 17. Температура в зоне обжига измеряется радиационным пирометром 4 Типа РАПИР, показания которого записываются автоматиче-

|

Рис. 101. Схема системы автоматического контроля и регулирования процесса обжига извести во вращающейся печи без запечного теплообменника: |

1 и 14 — потенциометры, 2— регулятор температуры, 3— регулятор давления, 4 — радиа ционный пирометр, 5, 8 и 9— термометры, 6—регулятор загрузкн печи сырьем, 7- газоотборное устройство, 10 — регулятор полноты сжигания топлива, 11 и 12 — милливольтметры пирометрические, 13 — газоанализатор на кислород, 15 — сигнализирующий термометр, 16 и 17 — тягомеры мембранные показывающие, 18 — расходомер, 19 — дифференциальный манометр, 20 — исполнительный механизм

|

|

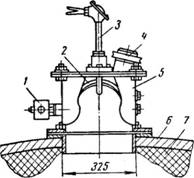

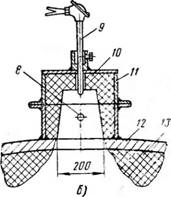

Рис. 102. Устройство и крепление кармана для измерения температуры материала во вращающейся печн: о —для средних температур, б —для высоких температур; / — груз, 2 — скребок. 3, 9 — Термометры, 4 — лючок для отбора проб материала, 5 — корпус кармана, 6, 12— корпус печи, 7, 13 — футеровка печи, 8 — отверстие для осмотра, 10 — футеровка кармана, 11 —

Разъемный корпус кармана

|

|

Ским потенциометром 1. Температура газового потока в пылевой камере и дальше по газовому тракту измеряется при помощи хромель-алюмелевых термометров 8, 9 и фиксируется показывающими милливольтметрами 11 и 12.

Температуру материала внутри вращающейся печи перед зо-> Ной обжига измеряют комплектом, состоящим из стандартного термоэлектрического термометра 5, помещаемого в карман, и автоматического потенциометра 14. На рис. 102 показано устройство и крепление кармана во вращающейся печи.

Карман для средних температур (рис. 102, а) снабжен скребком 2, выполненным в виде двух полудуг, вращающихся вокруг оси и очищающих как термометр 3, так и внутреннюю поверхность лючка от материала. При вращении печи корпус кармана 5 в нижнем положении засыпается материалом, а в верхнем освобождается от него. В нижнем положении кармана термометр покрыт слоем материала и влияние газового потока на его показание резко уменьшается. Карман рекомендуется устанавливать в месте, где температура материала не превышает 800° С.

Карман для высоких температур (рис. 102, б) снабжен футеровкой 10. Для того чтобы в верхнем положении карман полностью освобождался от материала, футеровка выполнена в виде конуса. Для осмотра внутренней полости карман имеет отверстие 8. Показание термометра 9 в большой степени зависит от его расположения в кармане. Необходимую глубину погружения термометра устанавливают экспериментально, проверяя ее показания по данным, полученным с помощью термокружки.

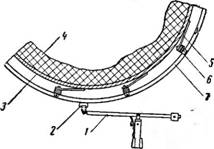

Термоэлектродвижущую силу (э. д. с.) термометра снимают устройством, конструкция которого показана на рис. 103. Токосъемник состоит из двух колец 7, изготовленных из алюминиевой полосы, фарфоровых изоляторов 6 с держателями, предохранительных пружин 5 и токосъемной штанги 1, снабженной меднографитовой щеткой для съема э. д. с. термопары. Термометр соединяют с кольцами токосъемника термоэлектродным проводом, а щетки токосъемника соединяют с потенциометром медным проводом.

Карманы и токосъемники для удобства их обслуживания монтируют на печи в месте расположения опор.

|

Рис. 103. Устройство для снятия термо-э. д. с. термопары: 1 — штанга, 2 — щетка, 3 — корпус печи. 4 — футеровка печн, 5 — предохранительные пружины, 6 — изоляторы, 7 — токо - съемные кольца |

Содержание кислорода в отходящих печных газах (см. рис. 101) измеряется автоматическим термомагнитным газоанализатором 13, снабженным записывающим прибором, шкала которого градуирована в объемных процентах. Для непрерывного отбора, очистки и подачи в прибор пробы газа служит газо

отборное устройство 7, устанавливаемое в пылеосадительной камере.

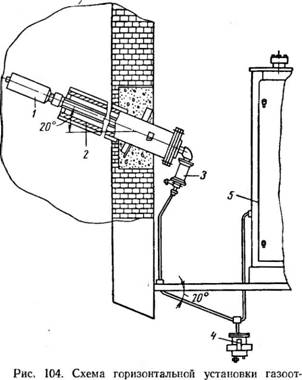

Схемы горизонтальной и вертикальной установки газоотборного устройства показаны на рис. 104 и 105. Надежность работы установки по измерению содержания кислорода в печных газах определяется в основном тщательностью монтажа и качеством

|

Борного устройства: 1 — керамический фильтр, 2 — заборная труба, 3 — сернистый фильтр, 4 — конденсационный сосуд, 5 — газоанализатор |

Выполнения газоотборного устройства. Устройство (рис. 104) состоит из керамического фильтра 1, очищающего газ от механических примесей, заборной трубы 2, сернистого фильтра 3 (устанавливают при работе печи на мазуте) и конденсационного сосуда 4. Газ отсасывается из пылеосадительной камеры при помощи гидрокомпрессора или пневматического эжектора.

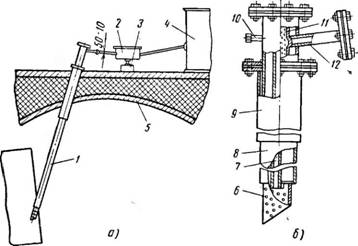

Газоотборное устройство (рис. 105, а) состоит из установленной вертикально газоотборной трубы 1, конденсационного сосуда 2, фильтра вторичной очистки 3 и газоанализатора 4. Газоотборная труба 1 вставляется в пылеосадительную камеру через свод 5 и концом входит за линию обреза печи, что предотвращает подсасывание воздуха в заборное устройство. Отбираемый газ последовательно просасывается через трубу 1, конденсационный сосуд 2, фильтр 3 и поступает в газоанализатор 4.

Газоотборная труба (рис. 105,6) состоит из установочной трубы 9, паровой рубашки 8, газозаборной трубки 7 и козырька 6. Отбираемый трубкой 7 газ поступает в фильтр первичной очистки 11 и через патрубок 12 направляется на вторичную очистку и охлаждение. Паровая рубашка 8 служит для предотвращения конденсации содержащихся в газе паров воды при прохождении через заборную трубку и фильтр первичной очист-

|

Рис. 105. Вертикальная установка газоотборного устройства: И — схема устройства, 6 — газоотборная труба; 1 — газоотборная труба, 2 — конденсационный сосуд, 3 — фильтр, 4 — газоанализатор, 5 — свод пы - леосадительной камеры, 6 — козырек, 7 — газоотборная трубка, 8 — рубашка, 9 — установочная труба, 10 — штуцер, 11 — фильтр первичной очистки, 12 — патрубок |

Ки. Пар в рубашке образуется при испарении воды, заливаемой в рубашку через штуцер 10.

Система автоматического регулирования, САР (см. рис. 101), предусматривает регулирование температуры в зоне обжига и полноты сгорания топлива, а также стабилизацию давления газа перед горелкой и количества подаваемого в печь сырья.

Температуру в зоне обжига регулируют регулятором 2 следующим образом. При отклонении температуры в зоне обжига от заданного значения потенциометр 1 посылает в измерительную схему регулятора 2 электрический импульс и регулятор через исполнительный механизм 20 поворачивает регулирующую заслонку газопровода, увеличив или уменьшив подачу природного газа в печь.

Регулятор, кроме того, получает корректирующие импульсы при значительных отклонениях от заданной величины температуры материала перед зоной обжига (от потенциометра 14) и содержания кислорода в отходящих газах (от газоанализатора 13) и соответственно изменяет в определенных пределах подачу в печь топлива.

Полнота сгорания топлива в. печи обеспечивается регулятором 10, который воздействует своим исполнительным механизмом 20 на направляющий аппарат дымососа. Например, при увеличении содержания 02 в отходящих газах измерительная схема регулятора, получающая сигнал от газоанализатора 13, Выходит из равновесия и исполнительный механизм несколько прикрывает направляющий аппарат дымососа. Прй этом разрежение в горячей головке печи несколько снижается, что приводит к уменьшению поступления в печь вторичного воздуха и содержание 02 в отходящих газах снижается.

Регулятор 3 поддерживает давление в газопроводе, воздействуя на регулирующий орган (клапан, заслонку). Регулятор 6 Получает импульс от датчика расхода материала в печь и воздействует на питатель, уменьшая или увеличивая его производительность. Таким образом он поддерживает постоянную величину подаваемого в печь сырья.

Сигнализирующий термометр 15 подает световой или звуковой сигнал при повышении температуры масла в системе смазки главного привода печи выше допустимого значения.

Опубликовано в

Опубликовано в