Армирование железобетонных изделий |Н

25 декабря, 2012

25 декабря, 2012  admin

admin В заводском производстве на долю арматуры приходится около 20% себестоимости железобетонных изделий, поэтому вопросы организации арматурных работ на заводах сборного железобетона являются важнейшими и в техническом, и в экономическом отношениях.

Различают армирование железобетонных изделий ненапряженное (обыкновенное) и предварительно напряженное. Операции армирования и виды арматуры, применяемые при каждом и3 этих способов армирования, имеют ряд принципиальных

Отличий.

« Ненапряженное армирование осуществляется с помощью „лоских сеток и пространственных (объемных) каркасов, изготовленных из стальных стержней различного диаметра, сваренных между собой в местах пересечений. В железобетоне различают арматуру несущую (основную) и монтажную (вспомогательную). Несущая арматура располагается в местах изделия, в которых под нагрузкой возникают растягивающие напряжения; арматура воспринимает их. Монтажная арматура располагается в сжатых или ненапряженных участках изделия. Кроме этих видов арматуры применяют петли и крюки, необходимые при погрузочных работах, а также закладные части, крепления и связи сборных элементов между собой.

Наименьшие трудовые затраты на армирование изделий и конструкций будут при применении арматурных каркасов наибольшей степени готовности, т. е. состоящих не только из основной арматуры, но и из вспомогательной с приваренными петлями, крюками, закладными деталями. В этом случае операция по армированию сводится к установке готового арматурного каркаса в форму его и закреплению.

Арматурные сетки и каркасы изготовляют в арматурном цехе, оборудованном резательными, гибочными и сварочными аппаратами. Процесс производства строится по принципу единого технологического потока, от подготовки арматурной стали до получения готового изделия. Арматурные сетки и каркасы изготовляют в соответствии с рабочими чертежами, в которых указаны длина и диаметр стержней, их количество, расстояние между ними, места приварки закладных деталей и расположения монтажных петель. При установке и раскреплении каркасов в форме необходима высокая точность, так как от этого зависит величина защитного слоя бетона в изделии, иначе может возникнуть коррозия арматурной стали.

Стержневую арматурную сталь диаметром до 10 мм поставляют на завод в мотках (бухтах), а диаметром от 10мм и более— прутках длиной 6...12 м или мерной длины, оговариваемой в заказах. Арматурную проволоку поставляют в мотках, причем каждый моток состоит из одного отрезка проволоки. Изготовление арматуры складывается из следующих операций: подготовки проволочной и прутковой стали — чистки, правки, резки, стыкования, гнутья; сборки стальных стержней в виде плоских сеток и каркасов; изготовления объемных арматурных каркасов, включая приварку монтажных петель, закладных частей, фиксаторов. Подготовка арматуры, поступающей на завод в мотках и бухтах, заключается в их размотке, выпрямлении (правке), очистке и разрезке на отдельные стержни заданной длины. Правку и резку арматурной стали осуществляют на правильно - отрезных станках-автоматах.

Прутковую арматурную сталь разрезают на стержни заданной длины, а также стыкуют сваркой в целях уменьшения отхо дов. Стыкуют стержни посредством контактной стыковкой элец тросварки и только в отдельных случаях при использовании стержней больших диаметров применяют дуговую сварку. {(0н тактную стыковую сварку осуществляют методом оплавления электрическим током торцов стержней в местах их будущего стыка. При этом стержни сильно сжимают и сваривают между собой.

При изготовлении монтажных петель, хомутов и других фигурных элементов арматуры прутковую и проволочную арматурную сталь после разрезки подвергают гнутью.

Сборку сеток и каркасов из стальных арматурных стержней производят посредством точечной контактной электросварки. Сущность ее заключается в следующем. При прохождении электрического тока через два пересекающихся стержня в местах их контакта электрическое сопротивление оказывается наибольшим, стержни в этом месте разогреваются и, достигнув пластического состояния металла, свариваются между собой. Прочной сварке способствует также сильное сжатие стержней между собой. Процесс точечной сварки может длиться доли секунды при применении тока в несколько десятков тысяч ампер.

Точечную сварку осуществляют с помощью специальных сварочных аппаратов. Они отличаются мощностью трансформатора, количеством одновременно свариваемых точек (одно - и многоточечные), характером используемых устройств для сжатия свариваемых стержней. Сварочные машины позволяют создавать в комплексе с другими машинами и установками поточные автоматические линии изготовления плоских сеток как готового арматурного элемента, так и полуфабрикатов для изготовления пространственных каркасов.

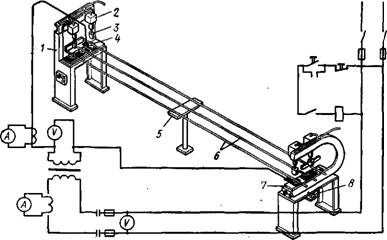

На рис. 11.3 приведена автоматическая линия для сварки широких сеток. В состав линии входят групповые бухтодержа - тели продольной и поперечной подачи, правильные устройства, сварочная машина МТМ. С с отрезным устройством. В линии предусмотрена электромагнитная система программирования подачи поперечных и дополнительных продольных стержней, пневматические ножницы для поперечной резки сетки, посты для приварки закладных деталей и устройства для фиксаторов. Поточное выполнение всех операций по изготовлению арматурных сеток на одной технологической линии значительно снижает трудоемкость процесса по сравнению с доработкой сеток на кондукторах, выполняемой обычно вручную.

Изготовление пространственных арматурных каркасов npoj изводят в основном из плоских сеток, соединяемых между собой на специальных сварочных машинах. Сборка каркасов может производиться в горизонтальном и вертикальном положениях.

Для удобства соединения узлов клещами для точечной сварки применяют вертикальный кондуктор (рис. 11.4). Плоские элементы арматуры укладывают между штырями кондуктора, которы-

|

Рис. 11.3. Автоматизированная линия для сварки широких сеток: / — передвижной приемный стол сеток; 2 — устройство для приварки и изгиба фиксаторов; 3 — агрегат для приварки закладных деталей; 4 — устройство для вырубки от верстий, 5— пневматические ножницы; 6— сварочная машииа МТМС 18X75; 7— механизм подачи продольной арматуры; 8 — бухтодержатели с консольным краиом; 9— сты ковая сварочная машина; 10— бухтодержатель для поперечной арматуры; 11 — станок для правки и резки арматуры

|

|

|

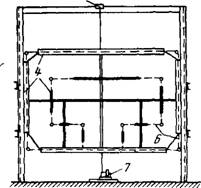

Рис. 11.4. Кондуктор для сварки пространственных каркасов: ' — пульт управления; 2 — противовес; 3 — сварочные клещи; 4 — кондуктор; 5 — блок; 6 — свариваемый каркас; 7 — лебедка

Ми они удерживаются на поворотной консоли, и кондуктор с an матурой можно перемещать вверх и вниз с помощью лебедки Некоторые узлы кондуктора соединены между собой болтами Это позволяет применять один и тот же кондуктор для сборКи различных арматурных каркасов, закрепляя его элементы в соответствии с размером собираемого каркаса.

При необходимости (например, для ребристых плит) плоские сетки и каркасы можно гнуть на специальных гибочных станках • Напряженное армирование — создание в бетоне по всему сечению или только в зоне растягивающих напряжений предвари - Тельного обжатия, величина которого превышает напряжение Растяжения, возникающее в бетоне при эксплуатации. Обычно предварительное обжатие бетона 5...6 МПа, а при изготовлении железобетонных напорных труб 10... 12 МПа. Обжатие бетона, как отмечалось выше, осуществляют силами упругого последействия натянутой арматуры. Это достигается силами сцепления арматуры с бетоном или с помощью анкерных устройств.

Для обеспечения обжатия бетона применяемая арматурная сталь должна находиться в пределах упругих деформаций и не превышать 85...90% от предела текучести стали, а для углеродистых сталей, не имеющих четко выраженного предела текучести, — 65...70% от предела прочности на разрыв.

В качестве основной напрягаемой арматуры применяют проволочную и прутковую арматурные стали, а в качестве вспомогательной ненапрягаемой арматуры, если она имеет место в напряженных изделиях, — сварные сетки и каркасы.

При изготовлении предварительно напряженных изделий пользуются одноосным обжатием бетона отдельными стержнями или пучками проволок, располагаемых в изделии вдоль его продольной оси, и объемным обжатием путем навивки напряженной проволоки в двух или нескольких направлениях. Можно навивать проволоку и на готовое изделие с последующей защитой арматуры слоем бетона.

Арматурные элементы, применяемые в конструкциях, состоят из собственно арматуры, устройств для закрепления арматуры при натяжении и приспособлений для обеспечения проектного расположения отдельных стержней и проволок, из которых комплектуется арматурный элемент. Конструкция устройств для закрепления арматуры связана с технологией изготовления арматурного элемента, типом натяжения машин и приспособлений. Применяют два вида этих устройств: зажимы и анкеры. В свою очередь, зажимы и анкеры подразделяют по способу закрепления арматуры на клиновые, плоские, конические, волновые, петлевые, резьбовые, шпоночные и глухие анкеры, в которых концы арматурных пучков опрессовываются в обойме из мягкой стали. Все приведенные устройства, за исключением резьбовых, применяют для закрепления как круглых стержней, так и стержней периодического профиля.

Для захвата и закрепления стержневой арматуры применяют хари - 1 . .

---- I^nur-Tnvtf ггнрй ЧЯЖИМНЫУ устройств

Хварительн

1ЖИМЫ при

)ЛОКИ или

<еры дли iipuDujiw-inui/v и; uwu 1ают по сп____

Жения и закрепления концов. Для закрепления пучков применя ют два типа анкеров: конический с натяжением арматуры домкратом двойного действия и гильзовый с натяжением арматуры

Стержневым домкратом.

Передачу предварительного напряжения арматуры на бетон осуществляют тремя способами: 1) посредством сцепления арматуры диаметром 2,5...3 мм с бетоном; при большем диаметре арматуры сцепление обеспечивается путем устройства вмятин на поверхности проволоки или свивкой прядей из 2...3 проволок либо применением арматуры периодического профиля; 2) посредством сцепления арматуры с бетоном, усиленного анкерными устройствами; 3) посредством передачи усилий натяжения на бетон через анкерные устройства на концах арматурного элемента без учета сцепления арматуры и бетона.

• Натяжение арматуры производят различными способами: механическим, электротермическим, а также химическим при применении напрягающегося цемента. При механическом способе Натяжения арматура растягивается осевой нагрузкой, создавае - й домкратами. Сначала арматуру натягивают до усилия, рав- го 50% проектного напряжения, при этом производят осмотр зажимных устройств и расположения арматуры. Затем натяжение арматуры доводят до величины, превышающей на 10% проектное натяжение, но не более 85% предела прочности проволоки при растяжении, и в таком состоянии выдерживают в течение 5 мин, после чего натяжение снижают до проектной величины. Отпуск напряженной арматуры (обжатие бетона) производят после достижения бетоном изделия необходимой прочности и проверки заанкеривания концов проволоки в бетоне. Фактическую прочность бетона определяют испытанием контрольных образцов. Прочность бетона во время отпуска арматуры состав ляет обычно 70% проектной прочности. Отпуск натяжения на стендах осуществляют постепенно, в 2...3 этапа. Разгрузку натянутых проволок при невозможности постепенного отпуска натяжения производят симметрично относительно оси поперечного сечения с числом одновременно разрезаемых проволок не более 10...15% от общего числа проволок.

Сущность электротермического способа натяжения заключается в том, что удлинение арматуры достигается электрическим нагревом до определенной температуры, после чего нагретый стержень заанкеривается с двух сторон в упорах формы или стенда, которые препятствуют укорочению стержня при его охлаждении. После бетонирования конструкции и отвердения

— 351 —

Бетона арматура освобождается от упоров и усилия натяжени арматуры передаются на бетон. Этот способ натяжения армат Я ры по сравнению с силовыми имеет преимущества как по просХц те оборудования, так и по трудоемкости. Электротермически" способ применяют для натяжения стержневой арматурной стали*

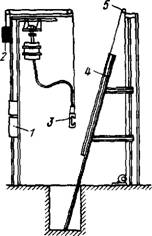

Для натяжения арматуры электротермическим способом при меняют установки с последовательным и одновременным натя жением нескольких стержней. Кроме того, установки могут быть с нагревом стержней вне формы или непосредственно в ней На установке (рис. 11.5) вне формы можно производить нагрев 3...4 арматурных стержней диаметром 12... 14 мм, что соответствует числу стержней в изделии. Установка состоит из дВух контактных опор (неподвижной и подвижной) и средней поддер. живающей. Каждый контакт имеет две губки: токопроводящую и прижимную. Нагрев стержней контролируется по их удлинению автоматически. Нагретые стержни с установки снимаются и укладываются в упоры форм, которые препятствуют укорочению стержня при его охлаждении. После бетонирования конструкции и отвердения бетона арматуру освобождают от упоров и усилие натяжения арматуры передается на бетон.

Непрерывное механическое и электромеханическое натяжение арматуры сводится к тому, что проволока, предварительно напряженная до заданной величины, укладывается на поддон формы в соответствии с принятой схемой армирования. Фиксация натянутой проволоки производится навивкой ее вокруг штырей, расставленных по периметру поддона или стенда. Усилие от натяжения арматуры передается через штыри на стенд или форму

|

Рис. 11.5. Установка для электронагрева стержневой арматуры вне формы: / — неподвижная опора; 2—пневмоциликдр; 3—прижимная губка; 4 — токопровоДЯ" щая губка; 5 — средняя опора; 6—нагреваемые стержни; 7—подвижная опора; 8 — конечный выключатель |

До отвердения бетона в изделии. После достижения бетоном необходимой прочности проволока обрезается и усилие натяжения передается с арматуры на бетон. Арматура может располагаться в продольном или поперечном направлении по отношению к оси изделия, перекрестно или по диагонали. Бетон в изделии получает двух-трехслойное и даже объемное предварительное обжатие.

Преимуществом непрерывного армирования является возможность комплексной механизации и автоматизации технологического процесса. Непрерывная навивка и натяжение проволоки производятся на нескольких типах машин: с поворотным столом - платформой, с поворотной траверсой, с продольно-поперечным перемещением каретки и неподвижным поддоном (контуром), с возвратно-поступательным движением каретки и вращающимся сердечником или контуром. Основными узлами каждой из этих машин являются: узел для размотки бухт и подачи проволоки с заданным натяжением; узел для перемещения поддона или подающего ролика; узел укладки проволоки на штыри или на сердечник по заданной схеме.

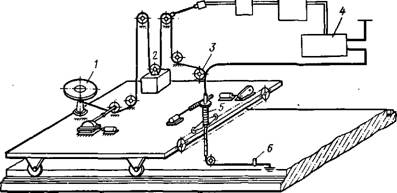

На рис. 11.6 представлена схема машины ДН-7 с продольно - поперечным движением каретки для непрерывной навивки проволочной арматуры при стендовом изготовлении напряженно-арми - рованных конструкций. Навивка арматуры производится при возвратно-поступательном движении навивочной машины ДН-7, перемещающейся по рельсовым путям стенда вдоль линии формования со скоростью 30...40 м/мин, и возвратно-поступательном перемещении в поперечном направлении к оси стенда примерно с такой же скоростью каретки со шпинделем. Шпиндель заканчивается пинолью, через которую проволока выдается на стенд. Анкеровка натянутой проволоки производится на штырях, уста-

|

Рис. 11.6. Схема машины ДН-7 для электротермомеханического натяжения: ' — бухтодержатель с проволокой; 2 — натяжная станция; 3 — роликовый контакт; 4 — трансформатор с блоком усилителей тока; 5 — пиноль; 6 — штырь иа стенде |

Новленных по периметру стенда (вне зоны бетонирования), в На вивочных машинах от усилий натяжения имеют место часты обрывы проволоки. Для предупреждения этого на определенном участке прохождения проволока нагревается электрическим то - ком, для чего машина снабжается трансформатором. При эТ01( не только предупреждается обрыв проволоки, но и уменьшается работа по натяжению арматуры.

Опубликовано в

Опубликовано в