ХАРАКТЕРИСТИКИ ГИБКИХ ПРОИЗВОДСТВЕННЫХ МОДУЛЕЙ

28 декабря, 2012

28 декабря, 2012  admin

admin

Гибкий производственный модуль (ГПМ) — единица технологического оборудования, оснащенная устройствами для автоматической смены инструмента и заготовок, удаления отходов, контроля и подналадки технологического процесса и управляемая с помощью сменяемых программ, что обеспечивает переналадку на заданный объем производства определенного класса объектов. Особенность ГПМ — его приспособленность для объединения с другими ГПМ в составе гибких производственных линий и участков [8, 52, 54].

Модуль, объединяющий станок с ЧПУ, транспортно-накопительную систему, промышленный робот и управляемый средствами вычислительной техники, является следующей после многоцелевых станков ступенью интеграции изготовления деталей, будучи основой ГПС.

Несколько объединенных модулей составляют определенный автоматизированный технологический комплекс.

Отечественная промышленность серийно выпускает модули различных типов, обеспечивающие автоматическое выполнение различных операций.

|

|

|

12» |

•> Зак. 338

Роботизированный технологический комплекс (модуль) РРТК-ЗДЗ!. Комплекс предназначен для токарной обработки деталей типа тел вращения дисков, колец) в цехах машиностроительных заводов при серийном и мелкосерийном производстве. Комплекс может работать самостоятельно или в составе автоматизированного участка или цеха, эксплуатироваться в различных климатических условиях.

Состав комплекса: токарный патронный полуавтомат с ЧПУ модели 1П756ДФ331; автоматический манипулятор агрегатной конструкции модели МА80Ц2509. Комплекс оснащен УЧПУ «Электроника НЦ 80-31», которая обслуживает станок и манипулятор.

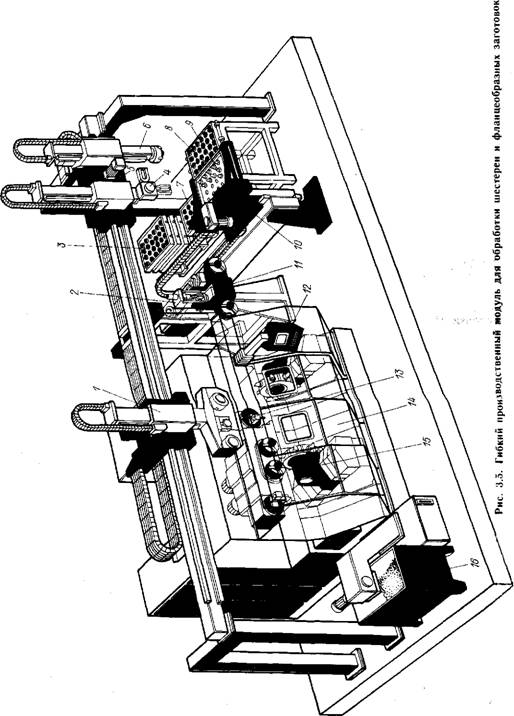

Гибкий производственный модуль ЕМАГ. Этот модуль (рис. 3.5) построен на базе двухшпиндельного токарного автомата МСЦ12 с ЧПУ. Станок 14 имеет две восьмипозиционные револьверные головки 15, позволяющие одновременно обрабатывать детали в двух шпинделях. За каждый такт со станка выходит деталь, обработанная с двух сторон. Если требуется только односторонняя обработка, то на станке можно одновременно обрабатывать две детали.

Модуль имеет специальное лазерное устройство 2 для автоматизированного клеймения деталей (нанесения любых графических знаков). Детали для нанесения надписей устанавливают в позиции 11 (позиции запаса изделий).

Портальный манипулятор 1 с двумя зажимными устройствами обеспечивает установку заготовок в патроны и съем изготовленных деталей. Между зажимными устройствами имеется поворотное устройство, которое во время перемещения заготовки от первого шпинделя ко второму поворачивает ее на 180°.

Портальная тележка 5 снабжена двумя манипуляторами. Один из них (4) Обладает двумя схватами и служит для автоматической замены инструмента в револьверных головках. Требуемый инструмент берется из гнезд накопителя (палеты) 9 с 32 местами. После замены инструмента на станке изношенный инструмент укладывается в освободившееся гнездо палеты. Другой манипулятор (6) принимает детали из позиции 11 (после того как они прошли клеймение лазерным лучом) и транспортирует их в палету готовых изделий 8 или забирает заготовки из этой палеты.

В системе имеется специальный шта - белер 10 с СЧПУ, который перемещает в требуемые положения палеты с заготовками, инструментом и готовыми деталями, забирая их из зон предварительной подготовки 3 и 7.

В процессе работы станка с помощью измерительного устройства 13 проверяется степень изнашивания режущего инструмента по осям X и Z. Для этого каждый инструмент периодически подводится к измерительному щупу, защищенному от стружки и СОЖ. Данные контроля являются основанием для подачи команд на смену затупившегося инструмента.

Образующаяся при обработке деталей стружка транспортируется в струж - коприемник 16.

Все управление модулем осуществляется с пульта 12 УЧПУ. При необходимости модуль может быть состыкован с другими модулями.

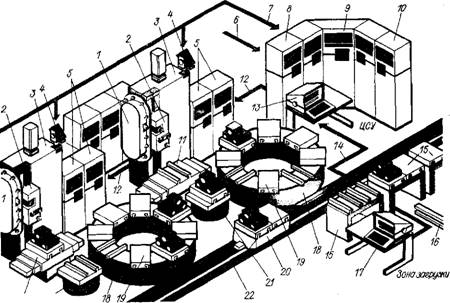

Гибкая линия с транспортными тележками и единой системой управления. Из гибких производственных модулей могут быть составлены гибкие производственные линии или участки по различным схемам [8, 52, 54]. В одном из вариантов (рис. 3.6) многоцелевые станки с ЧПУ, имеющие поворотные столы - накопители, объединены в единую линию транспортной системой и системой управления.

Многоцелевой станок 3 с магазином инструментов / и устройством его замены 2 управляется УЧПУ, смонтированным в шкафах 5. УЧПУ состоит из программируемого контроллера и дисплейного блока. Заготовка на стол 11 станка подается закрепленной на столе-спутнике 19 и обрабатывается на нем. Рядом со станком размещен. восьмипозиционный круговой накопитель 18, на позициях которого находятся столы-спутники с деталями. Стол-спутник с деталью передается от накопителя на стол станка 11 с помощью погрузочно-разгрузочного поворотного стола 21, который сначала

разворачивается в сторону накопителя и принимает стол-спутник. Далее стол 21 Поворачивается направляющими в сторону стола 11 и подает стол-спутник на позицию обработки. После обработки детали погрузочно-разгрузочный стол возвращает стол-спутник на накопитель.

Для обеспечения накопителей столами-спутниками (с заготовками), передачи этих столов от накопителя одного станка к накопителю другого, приема столов-спутников с обработанными деталями и транспортирования их в зону загрузки служит двухпозиционная автоматическая транспортная тележка 20, Перемещаясь вдоль направляющих 22, Тележка подходит к накопителю и передает (принимает) стол со спутником. За один ход тележка может загрузить две позиции накопителей заготовками и принять две обработанные детали или передать две заготовки с одного накопителя на другой.

Обработка начинается с зоны загрузки. Сюда из главной складской системы тележки 16 подают заготовки, закрепленные (в зоне склада) на столах-спут - никах. Исходная накопительная система 15 позволяет создать запас заготовок.

Эта же система служит зоной промежуточного складирования обработанных деталей, которые на столах-спутниках доставляются сюда от станочных круговых накопителей тележкой 20. Далее изготовленные детали из зоны промежуточного складирования тележками 16 доставляются в главную складскую систему. Тележки 16 при необходимости подают к станкам из складской системы также и столы-спутники с палетами режущего инструмента. Доставленные к станкам, они позволяют автоматически заменять режущий инструмент в магазинах станков.

|

11 21 Рис. 3.6. Гибкая производственная линия на базе модулей со столами-накопителями |

Весь рассмотренный комплекс управляется центральной системой управления (ЦСУ), состоящей из программируемого контроллера 8 с дисплеем 13, символьного контрольного дисплейного устройства 9 и монитора 10. Программируемый контроллер 8 решает общие вопросы программирования работы всего комплекса, ведет сбор и анализ информации о работе всех систем, хранит необходимые подпрограммы, обеспечивает сопряжение отдельных управляющих систем комплекса и координирует их работу, передает данные на ЭВМ высшего

уровня и т. д. Контроллер 8 • линией связи 12 (шиной) связан с УЧПУ всех модулей, а линией связи 14 (шиной) — с блоком 17 системы управления зоной загрузки и далее с главной складской системой. Кроме того, на программируемый контроллер выходит линия связи (шина) 6 с ЭВМ высшего уровня. Используя дисплей 13 с клавиатурой, оператор комплекса всегда может вмешаться в работу того или иного элемента. Естественно, что программируемый контроллер не решает многих частных задач по обработке деталей и их транспортированию. Все эти задачи, включая работу кругового накопителя, решает «местное» управление — блоки УЧПУ, а работу элементов зоны загрузки обеспечивает блок управления 17.

Рассматриваемый комплекс обычно работает в автоматическом режиме. Но это не исключает важной роли оператора, рабочее место которого расположено в зоне ЦСУ. Помимо информации, фиксируемой экраном управляющего дисплея 13 и печатающим устройством, к оператору непрерывно поступают данные от контрольного устройства 9. Это может быть условная символьная информация о функционировании всех элементов комплекса в целом. Выведенные на цветной дисплей данные показывают в каждый данный момент положение всех заготовок, деталей, транспортных тележек и др. Детально рассматривать зоны обработки по выбору оператора можно на экране монитора 10, который видеолинией 7 связан со всеми видеокамерами 4. Такие камеры установлены возле каждого станка, они позволяют видеть в случае надобности весь процесс обработки детали по УП.

Большое количество информации позволяет оператору быстро ликвидировать отдельные возможные сбои систем и их неполадки.

Отечественная промышленность выпускает ряд специализированных многостаночных комплексов и участков.

Например, комплексно-автоматизированный участок «Талка 500» создан на базе многоцелевых станков ИР 500МФ4 и ИР 800МФ4 и транспортной системы ТС-500. В состав участка входят: четыре многоцелевых станка модели «Модуль 500» с автоматизированной системой замены инструмента в инструментальных магазинах, один многоцелевой станок модели ИР 800МФ4, транспортная система ТС-500, автоматизированный склад типа ПЖА-119, восемь консольно-поворотных кранов типа ОМ-756, четыре стенда для сборки приспособлений на столах-спутниках, сорок восемь столов-спутников, управляющий вычислительный комплекс на базе ЭВМ СМ-2. Зона резания имеет ограждение. Предусмотрена система уборки стружки.

Техническая характеристика участка

Размеры обрабатываемых

Корпусных деталей, мм. . .400X400X400;

800X800X800

Наибольшая масса обрабатываемой детали, кг. 500 Емкость автоматизированного склада, ячеек.... 176 Класс точности станков. . П Площадь, занимаемая участком, м2............................... 432

Комплексно-автоматизированный участок типа «Талка 500» предназначен для обработки корпусных деталей в условиях мелкосерийного производства. Станки внутри участка связаны транспортной системой ТС-500, позволяющей располагать станки как последовательно, так и параллельно.

Транспортная система доставляет заготовки на столах-спутниках от станции загрузки к многоместным накопителям станков, а от них — обработанные детали на станции разгрузки. Она же доставляет комплекты режущего инструмента в магазины станков в автоматическом цикле.

Гибкая линия с автоматической системой замены инструмента. В такой линии (рис. 3.7) эффективность работы станков особенно высока. Многоцелевые станки 6 тыльной стороной обращены к многоярусному инструментальному складу 2. Вдоль стеллажей склада, на которых в определенных гнездах размещен режущий инструмент, по рельсовому пути передвигается программируемый робот 3. По команде управляющей ЭВМ участка робот выполняет перезагрузку цепных магазинов 5 станков с ЧПУ. Робот забирает из магазинов отработанный инструмент, а устанавливает пригодный или необходимый для очередной работы.

Таким образом, в любой момент цепные магазины станков могут быть загружены (или перекомплектованы) необходимым работоспособным инструментом, комплект которого зависит от вида

детали и характера операций по ее обработке. Отработанный работоспособный инструмент робот, взяв его в магазине станка, устанавливает в нужную ячейку стеллажа инструментального магазина. Изношенный инструмент робот отправляет в зону его приемки в конце инструментального склада (на рисунке не показано) . Инструментальный склад пополняется новым инструментом через промежуточный стеллаж 1. В гнезда этого стеллажа рабочий-наладчик укладывает комплекты, в которые входят режущий инструмент и базовая (типовая) оправка, предварительно проверенные на полуавтоматической инструментально-контрольной установке 15. При контроле инструмента на этой установке по линии связи в управляющую ЭВМ передаются данные о фактических размерах и вылетах каждого инструмента, а также код каждой базовой оправки. В дальнейшем эта информация передается в УЧПУ 4, Которое вводит в задаваемые программы обработки деталей соответствующие коррекции.

Заготовки в данной автоматической линии подаются через посты загрузки - выгрузки 8. С этих постов, оснащенных столами, заготовки на столах-спутниках перегружаются на тележку 9, которая по рельсовому пути 10 перемещается вдоль всех станков. Состыкованная со столом - накопителем 7 тележка может передать на стол станка заготовку и принять обработанную деталь. Эту деталь вместе со столом-спутником тележка автоматически транспортирует к другому станку (на стол 12 контрольно-измерительного автомата 11) или возвращает на один из столов поста загрузки-выгрузки. Автоматизированная транспортно-складская система (на рисунке не показана) забирает с постов 8 готовые детали и доставляет на эти посты новые заготовки.

|

Рис. 3.7. Гибкая производственная линия с единой автоматической системой замены инструмента |

Рассматриваемая линия имеет единую систему сбора и удаления стружки от станков. Система предусматривает на -

Копление стружки в пристаночных бункерах 13, очистку СОЖ от стружки, возврат СОЖ в баки станков и удаление стружки от каждого бункера по единой (скрытой ниже уровня поля) транспорт - но-стружечной системе участка.

Оперативный пульт управления 14

Позволяет быстро устранять возможные сбои в работе отдельных систем или управлять отдельными системами (например, загрузкой инструментального склада, работой контрольно-измерительной машины) индивидуально, независимо от работы всех остальных систем.

Опубликовано в

Опубликовано в