КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СТАНКОВ С ЧПУ

28 декабря, 2012

28 декабря, 2012  admin

admin

Механические базовые узлы станков с ЧПУ изготовляют с повышенной точностью, жесткостью, виброустойчивостью, надежностью, так как станки с ЧПУ, будучи дорогостоящим автоматизированным оборудованием, должны работать более двух смен в сутки.

Станины. Станины станков с ЧПУ являются основными базовыми элементами, поскольку на них размещают направляющие станков. Встречаются следующие разновидности этих деталей:

1) чугунные станины, оснащенные стальными закаленными и шлифованными направляющими (как роликовыми направляющими качения, так и гидростатическими) ;

2) сварные станины и стойки, имеющие закаленные направляющие, чаще всего прямоугольной формы; специальная технология сварки и термообработки обеспечивает сохранение первоначальной точности на длительное время;

3) станины токарных станков с ЧПУ, имеющие вертикальное или наклонное расположение плоскости направляющих для обеспечения схода стружки.

Направляющие. Различают направляющие скольжения, качения и комбинированные. В станках с ЧПУ наибольшее распространение получили направляющие качения и комбинированные. В таких направляющих используют стальные закаленные приворачиваемые массивные планки, по которым перемещаются предварительно нагруженные роликовые опоры (направляющие качения с циркулирующими роликами).

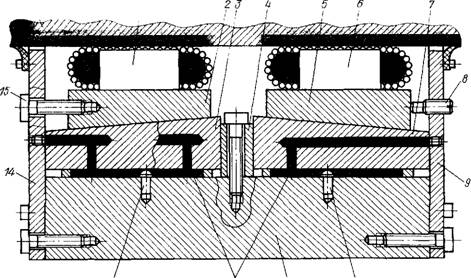

Роликовые опоры (их иногда называют танкетками) монтируют на станине 11 с помощью различных регулирующих устройств (рис. 3.8). Опора 1 закреплена на клине 2, который может смещаться в продольном направлении с помощью двух винтов 15. Вторая опора 6, расположенная с другой стороны станины, может перемещаться с помощью винта 8, связанного с клиновой опорой 5. Клинья 2 и 5 опираются на клиновые опоры 3 и 7, которые с боковых сторон ограничены планками 14 и 9 И опираются на штифты 10, 13 со сферической головкой. Между опорами размещена прокладка 4.

После окончательной выверки узла в сборе (регулирования положения всех опор) полости 12 заливают жидкой бы- стротвердеющей пластмассой. Когда она затвердеет, путем перемещения клиньев 2 и 5 создается предварительный натяг, обеспечивающий жесткость узла.

К недостаткам направляющих качения можно отнести некоторое удорожание конструкции, а также пониженную демпфирующую способность в направлении перемещений. Для устранения последнего недостатка в станках используют комбинированные направляющие.

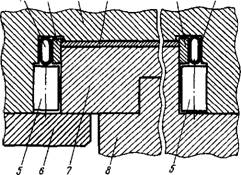

При обработке деталей перемещающиеся элементы станков в ряде случаев необходимо закреплять. Это осуществляется различными зажимными устройствами. Достаточно оригинальным является трубчатый зажим (рис. 3.9), используемый в станке 2623ПМФ4. Под действием давления масла трубки 1 деформируются и через планки 2 создают натяг, фиксирующий исполнительный орган станка 3 относительно направляющих 7. Трубчатый зажим обеспечивает быстродействие, жесткость фиксации, надежность, исключает задиры.

В станках с ЧПУ находят достаточно широкое применение направляющие других типов: гидростатические, аэростатические и др. [22, 29].

Главный привод. К главному приводу станков с ЧПУ предъявляют требования повышенной мощности и бесступенчатого регулирования скорости при управлении от УЧПУ. Используют различные типы главного привода: с асинхронным электродвигателем; с регулируемым электродвигателем постоянного тока; с электродвигателем, применяемым совместно с гидроусилителями.

Шпиндель. К шпинделю станка с ЧПУ предъявляют требования повышенной жесткости и высокой точности вращения. Особое значение в шпиндельных узлах станков уделяется теплоотводу, который осуществляется обычно специальной системой смазки и охлаждения.

Привод подач. Привод подач для станков с ЧПУ должен удовлетворять следующим требованиям: I) иметь расширенный диапазон регулируемых подач — от 1 до 10 ООО мм/мин; 2) обладать повышенной жесткостью кинематических цепей и плавностью хода, особенно при медленных перемещениях; 3) иметь повышенную долговечность и возможность дистанционного управления от УЧПУ.

Типы приводов подач, используемых в станках с ЧПУ:

Привод от асинхронного двигателя через коробку подач (механический) с переключением от электромагнитных муфт;

Привод от электродвигателя постоянного тока с преобразователями для регулирования частоты вращения в широких пределах, например с тиристор - ным регулированием;

Электрический привод с использованием низкооборотного двигателя постоянного тока (1000 об/мин) на высо -

|

Стол станка <J _ ! |

|

13 12 11 Ю Рис. 3.8. Схема установки роликовых опор на станине |

I

|

.,1 2 3 4 2 1

Рис. 3.9. Комбинированные направляющие (качения-скольжения): 1 — трубки; 2 — планки; 3 — подвижный стол; 4 — направляющая скольжения стола; 5 — роликовая опора; 6 — прижимная планка; 7 — накладная направляющая станины; 8 — станина |

Коэнергетических постоянных магнитах; этот привод в металлорежущих станках с ЧПУ часто соединяют непосредственно с ходовым винтом станка без промежуточного редуктора;

Гидропривод — от гидроцилиндров или гидродвигателей, при этом гидродвигатель обычно устанавливают на конечное звено привода (чаще всего это пара винт—гайка качения).

Передача винт — гайка качения в приводах подач станков с ЧПУ нашла широкое применение благодаря тому, что по сравнению с винтовыми парами скольжения у них более высокий КПД, хотя коэффициенты трения покоя и движения почти одинаковы, а силы трения не зависят от скорости движения. При выборе зазора в паре образуется беззазорная передача с достаточно высокой осевой жесткостью. У передач с винтами класса

0 накопленная ошибка составляет 3 мкм на 300 мм и 7 мкм на 1000 мм, а класса

1 —10 мкм на 300 мм и 20 мкм на 1000 мм.

В станках с ЧПУ звеном привода подачи могут быть также передачи с автоматическим регулированием натяга. Это позволяет при быстрых перемещениях (до 20 м/мин) избежать нагрев за счет уменьшения натяга, а при рабочих перемещениях обеспечить высокую жесткость путем увеличения натяга. Используются также конструкции передач с самоустанавливающейся гайкой.

В целях осуществления адаптивного управления разработаны приводы подач, снабженные датчиками осевой составляющей силы резания. Кроме шариковых пар в приводах подач тяжелых станков с ЧПУ применяют и гидростатические передачи винт — гайка [22].

Присоединительные размеры. В настоящее время основные и присоединительные размеры для большинства типов станков с ЧПУ определены государственными стандартами. Например, фланцевые концы шпинделей токарных, револьверных и других станков с ЧПУ, а также размеры столов и Т-образных пазов столов расточных и координатно - расточных, фрезерных и других станков с ЧПУ соответствуют стандартам на металлорежущие станки общего назначения.

Датчики обратной связи. В настоящее время все станки с ЧПУ являются замкнутыми системами управления (с обратной связью) и имеют датчики обратной связи. В станках с ЧПУ нашли применение датчики самых различных конструкций: магнитные, фотоэлектрические, индукционные, электрические, оптические, ультразвуковые и др. Из них постепенно выделяются предпочтительные типы. Кроме того, в целях унификации систем управления в отечественной промышленности предполагается переход на единую конструкцию многоотсчетного устройства.

Датчики обратной связи делят на линейные и круговые. Предпочтительными являются: из линейных — линейный индуктосин (0,01 мм) и оптическая шкала (0,001 мм) ;из круговых — круговой индуктосин (0,01 мм) и вращающийся трансформатор, или резольвер (0,01 мм). В последнее время интенсивно ведутся работы по созданию лазерных датчиков (0,001 мм) на основе интерферометра, которые будут применять для точных станков с ЧПУ.

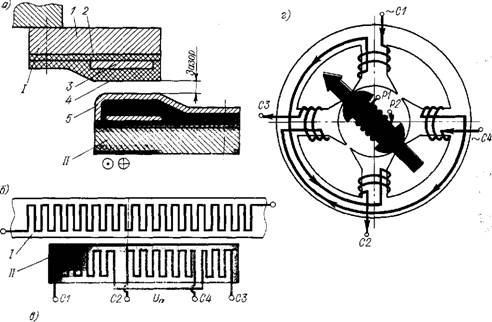

Линейный индуктосин (рис. 3.10, а) состоит из линейки /, жестко закрепляемой на неподвижной части станка, и движка (слайдера) //, перемещаемого вместе с подвижной частью станка. Основой линейки индуктосина является несущая деталь 1, изготовляемая из алюминия или изоляционного материала. Эту деталь покрывают слоем изоляционного материала 2, на который наносят медную обмотку 3 (меандр с шагом 2 мм). Сверху медную обмотку покрывают слоем лака 4. Слайдер II оснащен экраном 5, Представляющим собой медную полоску. На слайдере выполняют две печатные обмотки С/—СЗ и С2—С4, сдвинутые относительно друг друга на 1/4 шага, или на 90° по фазе (рис. 3.10,6).

Слайдер является статором, и его обмотки питаются переменным напряжением с частотой 4000 Гц. Линейка индуктосина является ротором, и с ее обмоток снимается сигнал Ua в виде синусоидального напряжения (рис. 3.10, в). Магнитное поле слайдера перемещается с начала до конца и возвращается к началу, чтобы снова идти до конца. Сдвиг

По фазе напряжения, индуцированного на линейках, зависит от положения обмоток линеек относительно обмоток слайдера. Смещение слайдера периодически приводит к изменению сдвига фаз от максимума до минимума, что обеспечивает соответствующий электрический сигнал-импульс в системе преобразователя сдвига фаз в импульсы (в код). Сумма импульсов, подсчитанная счетчиком, за любой промежуток времени дает перемещение исполнительного органа станка.

Оптическая шкала — это линейная оптическая измерительная система, имеющая существенное преимущество перед индуктосинами. Она нечувствительна к загрязнению и требует менее точного регулирования расстояния между головкой считывания и линейкой. Работа системы основана на считывании отраженного луча фотодиодами преобразователя [22].

Вращающийся трансформатор (ре - зольвер)—это микромашина переменного тока, служащая для преобразования угла поворота ротора в синусоидальное напряжение.

Статор вращающегося трансформатора (рис. 3.10, г) имеет две однофазные обмотки CI—С2 и СЗ—С4, сдвинутые на 90° относительно диффузора. Ротор также имеет две обмотки, включенные последовательно (на рисунке для упрощения показана одна обмотка Р1—Р2). Магнитопровод изготовляют из листов электрической стали или пермоллоя. На роторе и статоре равномерно расположены пазы, в которых размещены взаимно перпендикулярные обмотки. Первичными обмотками вращающегося трансформатора (ВТ) чаще всего являются обмотки статора, а вторичными — обмотки ротора, который связан с перемещающимся элементом. При повороте ротора, который собственно и является первичным датчиком, с него снимается синусоидальное напряжение.

|

G V"_____________ |

|

Рис. 3.10. Датчики обратной связи: |

|

А — в — линейный индуктосин; г— вращающийся трансформатор |

Токосъем с обмоток ротора происходит с помощью контактных колец и щеток. Статорные обмотки ВТ питаются переменным напряжением с частотой 400, 1000, 2000 или 4000 Гц. Закон изменения напряжения питания может быть синусоидальным или прямоуголь

ным. При подключении обмоток статора к сети переменного тока образуется вращающееся магнитное поле. Стрелка на рис. 3.10, г показывает результирующий магнитный поток, проходящий через ротор в данный момент времени. Магнитное поле вращается со скоростью, соответствующей частоте питания обмоток статора. Вращающееся магнитное поле индуцирует в обмотке ротора переменное напряжение, амплитуда которого почти постоянная.

Индуцированное в обмотке ротора напряжение является выходным сигналом, фаза которого сдвинута относительно синусоидального входного сигнала статора. Этот сдвиг фазы зависит от положения ротора. Если ротор расположен вертикально, то в нем будет индуцироваться положительное максимальное напряжение, тогда и его синусоидальная обмотка будет иметь положительное максимальное возбуждение. В этом случае фазы выходного и входного сигналов совпадают. Таким образом, при повороте вала ротора механический угол враще -

Т Ния преобразуется в электрический, т. е. в сдвиг фаз.

Широкое применение находят многополюсные ВТ. Принцип действия деся - типолюсного ВТ такой же, как и двухполюсного. Различие этих двух ВТ состоит в электрическом сдвиге фаз относительно механического угла вращения.

Электрический шаговый двигатель. Такой двигатель широко используют в приводе подач металлорежущих станков с ЧПУ. Он представляет собой синхронную машину с сосредоточенными обмотками и реактивным ротором.

Отечественные шаговые двигатели для приводов металлорежущих станков (ШД-4, ШД-5) строят по трехфазной схеме. Принцип работы такого двигателя следующий. Статор 1 (рис. 3.11, о) имеет три пары полюсов и обмоток (/ — ///). Ротор 2 также разделен на три секции, но каждая из них смещена по окружности относительно смежной на 1 /3 межполюсного расстояния. Таким образом, когда полюса первой секции ротора совмещены с полюсами статора, полюса второй

Секции смещены относительно полюсов статора на 1/3, а полюса третьей секции — на 2/3 межполюсного расстояния.

Если в обмотки первой фазы (/) статора подан постоянный ток, а в других обмотках тока нет, то ротор двигателя установится в такое положение, что его полюс будет находиться напротив полюса статора. Если затем выключить ток в первой фазе и одновременно включить ток во второй фазе, ротор повернется на 1 /3 шага (рис. 3.11,6). При последовательной подаче тока в обмотки I, //, III ротор будет вращаться по часовой стрелке (рис. 3.11, в). Если включить фазы в обратном порядке (/, 111, II), ротор будет вращаться в обратную сторону.

Угол поворота ротора может составлять соответственно 1,5° или 3°, максимальная частота импульсов в двигателе ШД-4 с шестиконтактным включением 800 Гц. Такой двигатель обеспечивает скорость подачи (при цене импульса 0,01 мм) до 1200 мм/мин. В настоящее время разработаны и серийно выпускаются шаговые двигатели с большой частотой импульсов тока, они обеспечивают скорости подач до 5— 10 м/мин.

Электрогидравлический шаговый привод. Ввиду того, что выпускаемые шаговые электродвигатели обладают небольшой мощностью, усиление крутящего момента обеспечивают гидравлические усилители. Крутящий момент увеличивается за счет использования энергии масляного потока от гидростанции. В станках с ЧПУ используют гидроусилители момента с шаговым электродвигателем и малоинерционным высокомо - ментным гидроприводом.

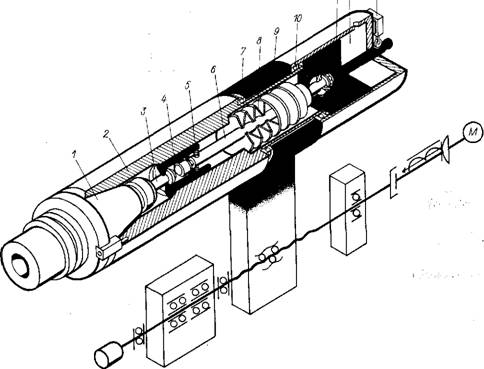

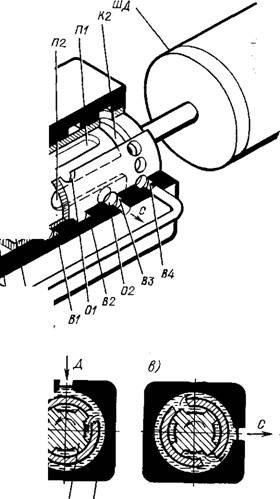

Гидроусилитель (ГУ) представляет собой аксиально-поршневой гидромотор со следящим управлением (рис. 3.12, а). Он обеспечивает увеличение крутящего момента, развиваемого шаговым двигателем. В роторе 3 гидромотора расположены поршни 2, которые могут перемещаться в осевом направлении. Под давлением масла, поступающего в двигатель через полукольцевой паз Р1 распределителя 4, поршни 2 упираются в кольцо 1 упорного шарикоподшипника. Кольцо расположено наклонно, и поршни, скользя по наклонной плоскости, образованной подшипником, заставляют ротор поворачиваться в направлении, показанном на рисунке стрелкой. Когда поршень займет положение А, приток масла к нему прекращается, так как отверстие ротора попадает на перемычку распределителя. При дальнейшем повороте масло из-под поршня через полукольцевой паз Р2 Распределителя поступает на слив. Таким образом, каждый поршень за половину оборота ротора совершает рабочий ход, а за другую половину — обратный (холостой) ход.

Для изменения направления вращения ротора масло под давлением подают в паз Р2, а из паза Р1 направляют на слив. Управление потоком масла обеспечивает следящее устройство (СУ), управляемое шаговым двигателем (ШД). Вал этого двигателя соединен с плунжером 6 следящего устройства. На плунжере имеются кольцевые канавки К1 и К2 и продольные пазы П1 и П2. Плунжер вставлен во втулку 5, соединенную с валом гидроусилителя. Втулка 5 Заключена в корпус 7, имеющий кольцевые канавки Bl, В2, ВЗ, В4. К кольцевой канавке В2 по каналу Д подводится масло под давлением; канавки ВЗ служат для отвода масла на слив (канал С); канавки В1 и В4 соединены каналами с полостями распределителя 4. В положении, показанном на рис. 3.12, а, плунжер 6 перекрывает доступ масла к гидроусилителю, и он не работает.

Но достаточно повернуть плунжер на очень небольшой угол (рис. 3.12,6), чтобы масло от гидронасоса по каналу Д, Кольцевой канавке корпуса следящего устройства и отверстию 01 втулки 5 попало в паз П1 плунжера и далее через канавки Kl, В1 и распределитель 4 в ротор гидроусилителя, поворачивая его в том же направлении, что и плунжер. Масло на слив удаляется из гидроусилителя через кольцевую канавку В4, паз П2 плунжера, отверстие 02 втулки 5, канавку ВЗ и канал С (рис. 3.12, в). Если вращать плунжер с помощью шагового двигателя непрерывно, то одновременно («догоняя» его) будет вращаться и ротор гидроусилителя, а вместе с ним и ходовой винт привода подач. Останав -

|

|

В 7

Ливаясь, плунжер перекроет отверстия втулки, движение потоков масла прекратится, и ротор гидроусилителя немедленно остановится. Для реверсирования гидроусилителя достаточно переключить направление вращения вала шагового двигателя: направление потоков масла в следящем устройстве изменится на противоположное.

Следящий электропривод. Основной особенностью электродвигателей, применяемых в следящих приводах, является широкий и плавный диапазон регулирования скоростей с изменением направления вращения. Наибольшее распространение для этих целей получили электродвигатели постоянного тока, обладающие наряду с плавностью регулирования скоростей в широком диапазоне и достаточно высоким КПД.

Регулируемый электропривод постоянного тока для механизмов главного движения станков с ЧПУ обеспечивает возможность выбора скорости резания с любым знаменателем ряда, коррекцию скорости во время резания с применением адаптивных устройств, упрощение управления изменением скорости.

В ряде новых моделей станков в механизмах главного движения установлен привод с тиристорными преобразователями.

В СССР разработаны серии следяще - регулируемых тиристорных электроприводов и для механизмов подач станков с ЧПУ [19, 22].

Помимо быстродействующих электроприводов постоянного тока в станках с ЧПУ применяют и регулируемые электроприводы переменного тока [19, 22, 29].

Устройства автоматической смены инструмента. Автоматическая смена инструмента — одна из главных особенностей многоцелевых и многоинструментальных станков с ЧПУ. В общем случае для автоматизации смены инструмента используют систему устройств и механизмов, состоящую из двух основных элементов: магазина, служащего для создания запаса инструментов, достаточного для обработки одной или нескольких заготовок; устройства автоматической смены инструмента (АСИ), пере -

|

Рис. 3.13. Схема смены инструментов при соосном их расположении в магазине и шпинделе станка |

Дающего инструмент из магазина в шпиндель станка и обратно.

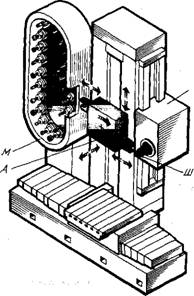

При соосном расположении инструментов в гнезде магазина и шпинделе станка для их смены достаточно повернуть магазин до совмещения гнезда магазина с осью шпинделя, а затем, перемещая шпиндель вдоль оси, вытолкнуть инструмент из магазина и закрепить в шпинделе. Отработавший инструмент возвращают в шпиндель в обратном порядке. Способ привлекает своей простотой, так как не требует транспортирующих механизмов.

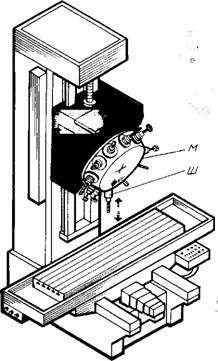

Схема действия таких устройств понятна из рис. 3.13. В устройстве на 12 инструментов магазин М выполнен в виде массивного барабана с наклонной осью поворота. Ось инструментального гнезда, находящегося в момент смены инструмента в нижнем положении, совмещается с осью шпинделя Ш. При движении пиноли вниз шпиндель захватывает инструмент за оправку и перемещает

|

Рис. 3.14. Схемы смены инструментов при параллельном расположении инструментов в магазине и шпинделе |

Его к заготовке. Оправка в шпинделе зажимается автоматически. При ходе пи - ноли в верхнее положение инструментальная оправка с инструментом автоматически отсоединяется от шпинделя и остается в гнезде магазина. При крайнем верхнем положении шпинделя магазин поворачивается, происходит поиск следующего заданного программой инструмента. Угол поворота определяется номером гнезда, в котором находится нужный инструмент. После использования инструмент возвращается в то же гнездо. Поиск инструмента происходит при остановленном шпинделе (в его верхнем положении). Время на поворот магазина не совмещается с машинным временем. В некоторых станках магазин (револьверная головка) перемещается вместе со шпинделем при его рабочей подаче.

Рассмотренный способ имеет существенные недостатки: 1) пиноль шпинделя совершает длительные вспомогательные ходы, необходимые для подачи инструмента в рабочую зону; из-за увеличенного вылета жесткость шпиндельного узла недостаточна для точной обработки чугунных и стальных заготовок; 2) максимальная емкость магазина при допустимых габаритных размерах ограничена необходимостью размещения гнезд для инструментальных оправок на значительном расстоянии друг от друга, иначе выступающие из них неработающие инструменты будут мешать инструменту в рабочей позиции; 3) для поиска инструмента магазин должен отводиться от заготовки на значительное расстояние; 4) инструментальный магазин находится в рабочей зоне станка или в непосредственной близости от нее. Режущий и вспомогательный инструменты и механизмы магазина легко загрязняются металлической пылью, разбрызгиваемой СОЖ, мелкой стружкой.

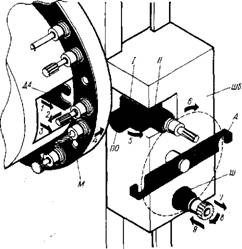

Чтобы разместить инструментальный магазин вне рабочей зоны станка, его поднимают над шпиндельной бабкой или выносят в сторону от нее, иногда устанавливают на отдельную стойку. Во всех этих случаях оси инструментов в магазине и шпинделе металлорежущего станка не совпадают, но могут быть параллельными между собой (рис. 3.14). Тогда перенос и смена инструментов осуществляются с помощью автооператора.

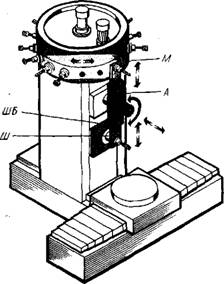

На металлорежущем станке с горизонтальным шпинделем инструментальный магазин М устанавливают на стойку станка (рис. 3.14). Для связи магазина со шпинделем Ш станка используют автооператор А с двумя захватами.

При смене инструментов автооператор совершает ход снизу вверх и захватывает оправку инструмента, находящегося в гнезде магазина. Одновременно вверх поднимается шпиндельная бабка ШБ со шпинделем Ш, и оправка с инструментов входит в нижний схват автооператора. Далее автооператор вытаскивает обе оправки в направлении оси шпинделя и поворачивается вокруг своей оси на 180°, подводя к шпинделю сменяемый инструмент. Ходом вдоль оси инструмент «заталкивается» в шпиндель, где автоматически закрепляется. Одновременно отработавший инструмент устанавливается в гнездо магазина.

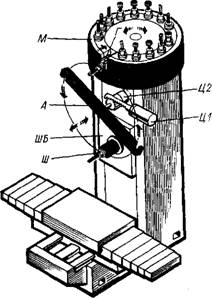

В станках, где инструменты в магазине М размещены вертикально (рис. 3.15), они закреплены в поворотных втул - ках-гнездах Г. Попадая в позицию смены инструмента, втулка поворачивается в горизонтальное положение, и ось инструмента становится параллельной оси шпинделя Ш. Цикл смены инструмента простой. Из нейтрального положения автооператор А с помощью гидроцилиндра Ц1 и реечно-зубчатой передачи поворачивается относительно своей оси, захватывая одновременно оправки инструментов, находящихся во втулке магазина и шпинделе. Затем с помощью гидроцилиндра Ц2 автооператор перемещается вдоль своей оси, вытаскивая инструменты из магазина и шпинделя, поворачивается вместе с ними на 180° и меняет инструменты местами. После возврата автооператора в нейтральное положение шпиндель начинает выполнение очередного перехода.

Отработавший инструмент подается в освободившуюся втулку, на место вынутого оттуда. Если кодируются гнезда втулок магазина, то перед подачей отработавшего инструмента в его гнездо потребуется повернуть освободившуюся втулку на 90° (вверх), магазин — в положение поиска гнезда отработавшего инструмента, а затем установить втулку в горизонтальное положение. Все это время шпиндель не работает, и время на

|

Рис. 3.15. Схема смены инструментов поворотным автооператором |

|

|

|

■шв |

|

Рис. 3.16. Схема смены инструментов на станках с цепным магазином |

Смену инструмента существенно возрастает. Смена инструмента возможна только при одном — верхнем — положении шпиндельной бабки ШБ.

В большинстве станков с рассмотренными устройствами АСИ смена инструментов может выполняться только при заданном положении шпиндельной бабки. Этого недостатка лишено устройство АСИ для крупных металлорежущих станков с горизонтальным шпинделем и дисковым или цепным (рис. 3.16) Магазином. Из корпуса каретки автооператора А могут выдвигаться захваты, а вся каретка — перемещаться вверх и вниз на стойке станка и в направлении, параллельном осям магазина М и шпинделя Ш. В нижнем положении каретки, показанном на схеме, левый захват автооператора, выдвигаясь, захватывает инструмент из магазина. При ходе каретки вдоль оси инструмента он вынимается из магазина, после чего каретка перемещается по стойке в положение напротив шпиндельной бабки ШБ. Совершая аналогичный цикл движений, правый захват автооператора вытаскивает сменяемый инструмент из шпинделя, затем автооператор поворачивается

|

Рис. 3.17. Схема смены инструмента устройством с позицией ожидания |

И сменяет инструменты. Недостаток данной компоновки — размещение дискового или цепного магазина в непосредственной близости от рабочей зоны, что мешает загрузке и разгрузке магазина. Недостаток устройства АСИ — сложность конструкции автооператора из-за раздельного движения захватов.

Особую группу составляют устройства смены инструмента с позицией ожидания. В таких устройствах (рис. 3.17) в промежуточном гнезде — позиции ожидания (ПО) может находиться инструмент, подготовленный для подачи в шпиндель, или инструмент, уже закончивший работу и ожидающий возврата в гнездо магазина. В рассматриваемом станке магазин М размещен на боковой стороне стойки; оси инструментов в магазине и шпинделе взаимно перпендикулярны. Поэтому позиция ожидания выполнена в виде гнезда, поворачивающегося относительно вертикальной оси. Основной А и дополнительный ДА автооператоры совершают перемещения во взаимно перпендикулярных плоскостях.

Инструмент, предназначенный для подачи в шпиндель Ш, подается в позицию смены поворотом дискового магазина М. Дополнительный автооператор движением в направлении стрелки / захватывает инструментальную оправку и ходом по стрелке 2 вытаскивает ее из магазина. Следует движение 3 автооператора до совмещения оси инструментальной оправки с осью гнезда позиции ожидания. Ходом 4 оправка с инструментом подается в гнездо, и дополнительный автооператор ДА возвращается в исходное положение. Подготовка к смене инструментов, выполняемая во время работы станка, заканчивается поворотом гнезда ПО на 90° вокруг вертикальной оси — из положения / в положение II (движение 5). По окончании работы инструмента, находящегося в шпинделе, автооператор А, поворачиваясь относительно горизонтальной оси (движение 6), захватывает одновременно оправки сменяемого и нового инструмента, вытаскивает их (ход 7) из гнезда и шпинделя и, поворачиваясь на 180° (ход 8), меняет местами. Ходом 9 оправки подаются в гнездо ПО и шпиндель 111.

Для возврата отработавшего инструмента в магазин гнездо ПО поворачивается на 90°, после чего вступает в работу автооператор ДА.

В станке принята система кодирования гнезд магазина: каждый инструмент должен быть возвращен в свое гнездо. Поэтому во время выполнения рабочего перехода и смены инструмента в шпинделе осуществляется поиск нужного гнезда магазина. Инструмент сменяется при любом положении шпиндельной бабки ШБ, так как магазин перемещается по вертикальным направляющим стойки станка совместно со шпиндельной бабкой. Имеются и другие схемы устройств АСИ [22].

При наладке станка инструменты в кодируемых гнездах магазина располагают в соответствии с программной картой и тщательно сверяют номер инструмента (оправки) с номером гнезда магазина. Однако существуют станки, где кодируется номер инструмента (оправки). Это делается различными методами. Один из методов предусматривает установку на каждом хвостовике оправки соответствующих колец. Кольца увеличенного диаметра определяют кодовый сигнал «единица», кольца малого диаметра — «нуль». Закодированный ин

струмент можно устанавливать в любом гнезде магазина. Проходя мимо имеющихся в магазине датчиков, кольца увеличенного размера заставляют их срабатывать. Этим определяется место магазина для смены инструмента, код которого поступил в систему АСИ от УП.

У многоцелевых станков, работающих в ГПС, в ряде случаев организуют автоматическую смену инструмента в магазинах. Для этого используют специальный стеллаж, являющийся складом инструментов, и программируемый робот (см. рис. 3.7).

|

Рис. 3.18. Механизм крепления оправок в гнезде шпинделя 11 12 |

Обязательным элементом многоинструментальных станков с устройствами АСИ является автоматический механизм крепления инструментальных оправок в шпинделе. Крепление осуществляется после того, как оправка устройством АСИ установлена в гнездо шпинделя. Один из вариантов механизма крепления показан на рис. 3.18. В положении закрепления оправки тяга (шомпол 6) находится в крайнем правом положении под действием тарельчатых пружин 8 и прочно удерживает инструментальную оправку 1 за хвостовик 3 рычагами 4 в посадочном гнезде шпинделя 2. Для раскрепления оправки служит гидроцилиндр 12 Одностороннего действия. При подаче масла под давлением в правую полость гидроцилиндра шток поршня 11 через упорный подшипник воздействует на тягу 6 и сдвигает ее влево, сжимая комплект тарельчатых пружин 8. Рычаги 4, попадая в расточку шпинделя, освобождают хвостовик 3, а тяга при дальнейшем ходе упирается в хвостовик и выталкивает оправку с инструментом из шпинделя примерно на 6 мм. Автооператор легко вынимает оправку из шпинделя и заменяет ее следующей по программе. При наладке станка оправки вынимают или вставляют вручную. Для надежного захвата оправки рычагами 4 имеются пружины 5, поджимающие левые концы рычагов к хвостовику в начале хода тяги вправо. При дальнейшем движении тяги под действием разжимающихся тарельчатых пружин рычаги попадают в суженную часть отверстия шпинделя и тем самым удерживаются в сжатом состоянии.

Чтобы исключить опасность включения вращения шпинделя при несжатой инструментальной оправке, установлен микропереключатель 13, на который воздействует удлиненный правый конец штока гидроцилиндра 12.

Шпиндель установлен на подшипниках 7 а 10 обоймы 9.

Опубликовано в

Опубликовано в