Характеристики деформирования и пластичности конструкционных материалов

29 марта, 2016

29 марта, 2016  admin

admin Деформационная характеристика материала широко применя

ется в расчетах НДС конструкций, хотя до недавнего времени считалось, что для полного описания механических свойств материала достаточно указать его предел текучести ат, предел прочности ав и относительное удлинение 5, которые являются частными параметрами ст,(є.).

Как выяснилось из сопоставления результатов моделирования с результатами экспериментов, методика построения а;(є,) требует существенной доработки. Обычная методика построения аДє,) сводится к обработке только начального участка машинной диаграммы испытания образцов на растяжение (до образования шейки), с последующей аппроксимацией результатов степенной функцией вида

ст; = А + Be”. (3.8)

Эту' зависимость экстраполируют вплоть до точки разрушения. В некоторых случаях коэффициенты аппроксимации уточняют с учетом результатов обмера разрушенного образца. Однако такое уточнение затруднено тем, что распределение НДС после появления шейки становится неравномерным. Шейка может появиться на любом участке гладкой части образца, что затрудняет решение этой сравнительно простой задачи численными методами. До настоящего времени стандартная методика расчета НДС в шейке была основана на аналитических решениях, которые получены с использованием весьма грубых допущений. Одной из причин несовершенства методики следует считать отсутствие практической потребности в точном моделировании НДС при больших деформациях. Ситуация меняется при переходе к моделированию разрушения металла.

Испытания листового материала при двухосном растяжении показали, что использование единой степенной аппроксимации для всего участка от площадки текучести до разрушения в принципе неверно. При двухосном растяжении сферической оболочки внутренним давлением образование местного утонения (шейки) сопровождается выпучиванием этого участка, уменьшением радиуса его кривизны и снижением мембранных напряжений. Это явление позволяет обеспечить устойчивость и равномерность деформаций на достаточно широком участке оболочки вдали от закреплений вплоть до разрушения и непосредственно регистрировать изменение показателя упрочнения п в выражении (3.8). У всех десяти испытанных марок стали было зафиксировано изменение показателя упрочнения, причем перед разрушением все они имели участок диаграммы с п = 0.

Точность моделирования на ЭВМ нагружения образцов повышается как за счет совершенствования математической модели с учетом геометрической и физической нелинейности, так и за счет изменения конструкции образца. Большая длина гладкой части стандартных цилиндрических образцов (5 или 10 диаметров) нужна для более точного построения начальной

части деформационной характеристики (до су). Чем длиннее образец, тем меньшую долю от его удлинения составляет удлинение шейки. Таким образом, относительное удлинение конструкционных материалов с высоким значением показателя упрочнения (и > 0,1) — это удлинение образца до образования шейки и оно не характеризует пластичность к моменту разрушения. Сокращение длины гладкой части образца до 2...2,5 диаметров обеспечивает образование шейки не в произвольном сечении, а всегда на середине длины, существенно облегчает изготовление и моделирование образца и повышает точность построения конечного участка деформационной характеристики. В МГТУ им. Н. Э. Баумана разработана методика построения су (єі), основанная на решении обратной задачи, т. е. на подборе такой характеристики, которая обеспечивает полное совпадение результатов моделирования с машинной диаграммой, полученной усреднением результатов испытаний нескольких образцов, от начала нагружения до начала разрушения.

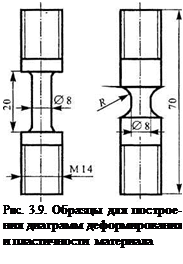

На рис. 3.9 представлены чертежи, а на рис. 3.10 — машинные диаграммы растяжения образцов из стали 15Х2МФА. Удлинение определено с помощью специального тензометра, установленного на образце, с базой измерения 11 мм. Точками показаны результаты пошагового моделирования процесса нагружения этих же образцов с помощью МКЭ.

На рис. 3.9 представлены чертежи, а на рис. 3.10 — машинные диаграммы растяжения образцов из стали 15Х2МФА. Удлинение определено с помощью специального тензометра, установленного на образце, с базой измерения 11 мм. Точками показаны результаты пошагового моделирования процесса нагружения этих же образцов с помощью МКЭ.

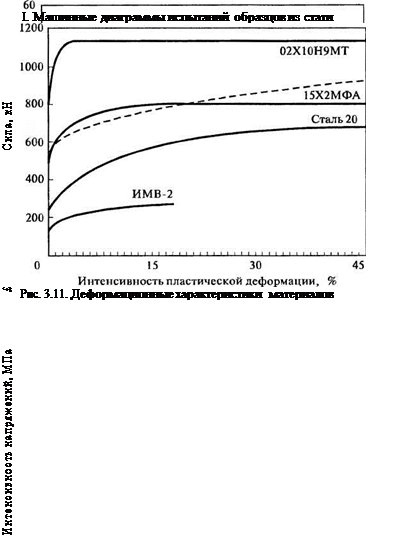

Моделирование подтвердило независимость получаемой деформационной характеристики материала от схемы напряженного состояния. Характеристика су (є, ), подобранная для гладкого образца, позволила с высокой точностью воспроизвести и все диаграммы образцов с кольцевыми надрезами радиусом R - 2, 4, 10 и 20 мм. Погрешность не превышала 5 % для стали 15Х2МФА и 1 % для стали 02Х10Н9МТ (рис. 3.11). Дополнительной проверкой стало сопоставление с результатами обмера шейки образцов в момент образования трещины (точки С на рис. 3.10). Погрешность расчета диаметра шейки при соответствующих значениях нагрузки также не превышала 5 % для стали 15Х2МФА и 1 % для стали 02Х10Н9МТ.

На рис. 3.11 видно, что построенная таким способом диаграмма для стали 15Х2МФА близка к построенной по обычной методике (пунктирная кривая) на начальном участке, но расходится с ней после образования шейки.

|

Моделирование результатов испытаний сталей 15Х2МФА, 02Х10Н9МТ и стали 20 показало, что на завершающем участке диаграммы при осевом растяжении, так же как при двухосном, показатель упрочнения п стремится к

|

|

нулю. Таким образом, разработанная методика обеспечивает высокую точность при одновременном снижении требований к образцам.

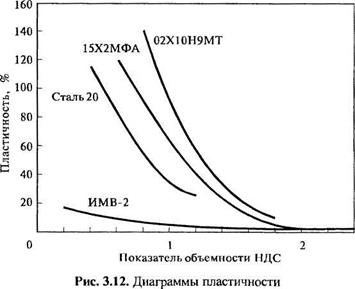

Основным новым элементом при переходе к моделированию процесса разрушения является методика построения и применения характеристики предельной пластичности еД/).

Дальнейшая обработка машинных диаграмм позволяет построить диаграмму пластичности (см. зависимость (3.6), рис. 3.12). Вся диаграмма может быть построена на основе испытания серии образцов с различной остротой или глубиной надреза. Остановка испытаний и разрезание образцов показали, что трещины действительно возникают от зоны с наибольшей объемностью НДС.

Объемность напряженного состояния изменяется в широких пределах, но для моделирования процесса разрушения наибольший интерес представляет участок диаграммы 0 <j < 3, т. е. с преобладанием растяжения. Наибольший показатель объемности, который можно наблюдать перед вершиной трещины в упрочняющемся материале, составляет 2,5...3. Образцы с надрезами при растяжении имеют до образования трещины j = 0,33...2 в зависимости от радиуса надреза. Для получения большей объемности можно привлечь результаты испытаний образцов с трещиной.

На рис. 3.11 и 3.12 представлены диаграммы оДеД и еДу) сталей 02Х10Н9МТ, 15Х2МФА и стали 20, а также магниевого сплава ИМВ-2.

Опубликовано в

Опубликовано в