ВЗАИМОДЕЙСТВИЕ ОДНОШНЕКОВОГО ЭКСТРУДЕРА С ФОРМУЮЩИМ ИНСТРУМЕНТОМ

18 ноября, 2013

18 ноября, 2013  admin

admin Экструдеры любого типа оснащены формующим инструмен - юч для получения изделий определенной геометрии. Наличие формующего инструмента, определяющего в конечном итоге дав- гение в конце шнека (на входе в формующий инструмент), оказывает большое влияние на работу зон загрузки, плавления и дозирования.

Фактическая производительность одношискового экструдера, снабженного конкретным формующим инструментом, определяется взаимодействием экструдера с формующим инструментом.

Пропускная способность формующего инструмента (произво - ппельность) равна:

(2.165)

I ю Q — объемный расход, см}/с; Aw — коэффициент геометрической формы (со - и|н»тиилення) формующего инструмента, см1; р — перепал давления в формую - шем инструменте; ч — эффективная вязкость расплава полимера в формующем инструменте.

С другой стороны, производительность одношнекового экстру - лера равна |см. уравнение (2.73)):

|

ie |

л Z) sinacosaf 1 — п 1/1 kD Ар. з • 2

(? =----------- —i---- 1---- ——-j-h sin a

2 12pfl L

Последнее уравнение можно переписать в следующем виде: л п2 D2 Mtsmacosa nDh* . ? Pi~ Р

Q= 2 n^SmaL~' <2|66>

• не pe - эффективная (кажущаяся) вязкость расплава полимера в винтовом канале | кл; р, - давление расплава полимера в начале зоны дозирования. р> - давление расплава полимера в конце зоны дозирования; L - длина зоны дозирования (параллельно оси шнека).

Соответственно потоки в винтовом канале шнека выразятся так: прямой поток:

„ rc^Z^AVjsinacosa W) = 2 ’

ююк под давлением (обратный поток):

^ nZVi3sin2a />2 - Pi 12цд L ’

Выражения для прямого и обратного потоков показывают, что потоки по разному зависят от размеров шнека (D, h, a, L), рабочих режимов экструзии (N, р, р2) и эффективной вязкости расплава полимера р„.

Как видно, прямой поток Qp, не зависящий от величины (р2 — P)/L, растет с увеличением глубины винтового канала И и частоты вращения шнека N. Обратный поток Q(, (поток под давлением) пропорционален величине (р2 - P)/L и обратно пропорционален вязкости расплава ia.

Кроме того, поток Qp растет пропорционально третьей степени величины h (глубины канала), являющейся, таким образом, важнейшим геометрическим параметром шнека. При этом, однако, следует отметить, что удельное паление давления (р2 — P)/L, со своей стороны, также в большей или меньшей степени зависит от размеров шнека, числа его оборотов и вязкости расплава и, кроме того, от сопротивления, которое создает расплаву формующий инструмент [см. коэффициент Kw в уравнении (2.165)|.

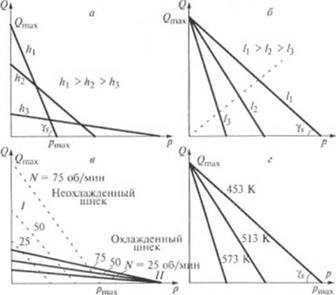

Графики в координатах «-производительность — давление* называют рабочими характеристиками экструдера и формующего инструмента.

Для экструдера такой график выражает зависимость производительности от давления, развиваемого на конце шнека.

Рабочая характеристика шнека представляет собой прямую линию [39| (рис. 2.37, а). При постоянной скорости вращения шнека производительность @ связана примерно линейной зависимостью с противодавлением р, развиваемым формующим инструментом. Точка пересечения кривой с ординатой дает производительность

(?тах ПРИ ОТСУТСТВИИ НрОЗ ИВОДЭВЛСНИЯ В форМуЮЩС. М ИНСТруМСНТС

(р = 0), а угод наклона зависит от глубины винтового канала. Если в зоне дозирования глубина винтового канала h{ — большая (на рис. 2.37, ah > h2 >Л3), то кривая имеет крутой наклон, т. е. шнек чувствителен к противодавлению; если же глубина канала небольшая (/i3), кривая имеет небольшой наклон. На угол наклона кривой оказывает влияние также и длина зоны дозирования шнека. Для шнеков с одинаковой глубиной нарезки, но с различной длиной зоны дозирования /ь 12, /3 (/| > 12 > /3) угол наклона к оси абсцисс кривых, которые пересекают ось ординат в одной и той же точке, по мере увеличения длины зоны дозирования будет уменьшаться (рис. 2.37, б). Из сказанного следует, что шнек имеет так называемую жесткую характеристику. Охлаждение шнека оказывает на его рабочую характеристику такое же влияние, как и уменьшение глубины нарезки (рис. 2.37, в) (рабочие характеристики / получены без охлаждения шнеков, // — с охлаждением).

Повышение температуры расплава в зоне дозирования влияет на работу экструдеров так же, как и уменьшение длины зоны дозирования (рис. 2.37, г, цифры на кривых — температура расплава).

Мри увеличении частоты вращения шнека N его характерис - гика перемешается в сторону увеличения производительности (рис. 2.37, в, цифры на кривых — частота вращения шнека).

|

|

|

Рис. 2.37. Рабочие характеристики шнека |

И тех же координатах «■производительность — давление» рабочая характеристика формующего инструмента, графически изображающая зависимость производительности от давления в головке. представляет собой некоторую кривую, проходящую через начало координат (рис. 2.37, д). Кривизна этой кривой зависит от I идраэтического сопротивления формующего инструмента (кривая 1 - для малого сопротивления, 2- для большого сопротивления. 3 — шнек с малой глубиной канала, 4 — с глубоким каналом).

Повышение температуры влияет на характеристику формующего инструмента так же, как увеличение его выходного диаметра; при этом наклон графика возрастает.

Пересечение рабочих характеристик шнека и формующего инструмента представляет собой рабочую точку. показывающую значение производительности и развиваемого при этом давления на входе в экструзионную головку для конкретного сочетания шнека и инструмента при заданной скорости вращения шнека (рис. 2.37, б).

Изложенные выше некоторые другие зависимости, характерные для одношнскового экструдера, можно вывести непосредственно из уравнений (2.73) и (2.165), если принять, что давление в начале зоны дозирования равно давлению в зоне загрузки Ро, т. с. Pi — Р ~ Pi — Ро = Р - Прежде всего из уравнения (2.73) с учетом Pi — Ро = Р можно получить значения CW (Р = 0) и ртлх ((J = 0);

Л 7t2/>2/»yVsinacosa. /Л

Отах”0о---------- 2 ’ (2.167)

6тWaLDN

Ртах ~ 2, ' (2.168)

/rtga

Величина (?пт, определяемая уравнением (2.167), составляет всегда меньше 50 % той максимальной производительности шнека, которая могла бы иметь место, если бы движение материала происходило аналогично перемещению ходовой гайки по вращающемуся винту. Такая производительность рассчитывается для шнека с мелкой нарезкой (А < 0,ln/7lga) по уравнению 11J;

Q,, йм/*»п = *2 tg«- (2.169)

Отсюда отношение

dttr Н4 <2170>

которое в известном смысле можно рассматривать как объемный коэффициент полезного действия.

Для наиболее распространенных шнеков с шагом t = D (а = = 17°40') Стах/Огайка/винт имеет величину 0,465. Другими словами, объемный коэффициент полезного действия таких шнеков равен 46,5 %.

Значение уравнения (2.168) заключается в том, что оно позволяет рассчитать максимальное давление, которое может возникнуть при работе с формующими инструментами, имеющими большое сопротивление, и таким образом дает исходные данные для прочностного расчета размеров формующего инструмента (например, дорнодержателя) и деталей крепления головки к материал ь -

ному цилиндру одношнскового экструдера (откидных болтов, байонетных затворов и т. п.). Как следует из уравнения (2.168), максимальное давление пропорционально эффективной вязкости расплава ца, величине размеров шнека D и А, числу оборотов шнека А и обратно пропорционально квадрату глубины канала h и гангенсу угла подъема винтовой линии шнека а.

Исходя из уравнений (2.167) и (2.168) можно определить угол наклона линии характеристики шнека (см. рис. 2.37):

_<?max _*0/;3sin2a __

tgY*= = ——/—• (2.171)

Ртах «2 xaL

Аналогично из уравнения (2.165) при Др = р->- р ж р опре - (еляется наклон линии характеристики формующего инструмента:

Q/p = Kw/»a - (2-172)

Из соотношения (2.172) следует, что чем больше коэффициент геометрической формы головки Kw (меньше сопротивление головки W = /Kw) и меньше вязкость расплава рв, тем круче характеристика формующего инструмента. Следовательно, вязкость расплава полимера оказывает одинаковое влияние на характеристику как шнека, так и формующего инструмента.

Опубликовано в

Опубликовано в