Вытяжка полых деталей с подогревом фланца

27 июня, 2013

27 июня, 2013  admin

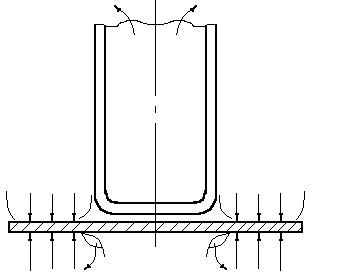

admin Предельную степень деформации за одну операцию можно было бы повысить, применив заготовку с наибольшей пластичностью во фланцевой части и наибольшей прочностью в ее центральной части, из которой формуются дно и стенки. Такое выгодное соотношение между прочностью металла в опасном сечении и сопротивлением деформированию фланца можно обеспечить нагревом фланца до оптимальной температуры металла и одновременным охлаждением стенок детали (рис.17.6).

Рис. 17.6 Вытяжка с подогревом фланца.

При этом получается значительное снижение сопротивления заготовки пластическому деформированию при неизменной прочности опасного сечения у дна детали. Такие условия лучше всего обеспечиваются электронагревом при котором поддерживается постоянная температура.

Пуансон охлаждается циркулирующей в нем водой (проточной). Охлаждается также вытяжное ребро матрицы, что еще более способствует повышению прочности стенки в опасном сечении и т. о. увеличению допустимой степени деформации за одну операцию. Такая вытяжка применяется главным образом при штамповке деталей из алюминиевых и магниевых сплавов, но может быть использована для латуней и сталей. Особо важен подогрев для магниевых сплавов, которые в холодном состоянии плохо тянутся. Форма деталей может быть любая, но наибольший эффект при особо сложных формах.

Оптимальная температура нагрева:

Алюминиевый сплав: 320 – 340о, магниевый сплав 360 – 380о, латунь Л62 480 – 500о, деканированная сталь 580 – 600о.

Пуансон должен нагреться не более 100о. Температура стенки для латуни не > 300о, а для стали не > 450о. При такой вытяжке коэффициент ![]() может быть в 2 раза меньшим, а отношение

может быть в 2 раза меньшим, а отношение  . При вытяжке квадрата

. При вытяжке квадрата  или в 3 – 6 раз больше высоты получаемой в холодном состоянии. Таким образом, одна операция вытяжки с подогревом фланца может заменить от 3-х до 5 операций холодной вытяжки. Особые преимущества при изготовлении сложных, удлиненной формы деталей, высота которых может быть достигнута в 6 – 10 раз больше высоты получаемой при холодной вытяжке. Из опытов значения

или в 3 – 6 раз больше высоты получаемой в холодном состоянии. Таким образом, одна операция вытяжки с подогревом фланца может заменить от 3-х до 5 операций холодной вытяжки. Особые преимущества при изготовлении сложных, удлиненной формы деталей, высота которых может быть достигнута в 6 – 10 раз больше высоты получаемой при холодной вытяжке. Из опытов значения ![]()

![]() сплав – 0,39 – 0,42 латунь 0,33 – 0,40

сплав – 0,39 – 0,42 латунь 0,33 – 0,40

![]() сплав – 0,30 – 0,32 сталь 0,36 – 0,40.

сплав – 0,30 – 0,32 сталь 0,36 – 0,40.

Нижние пределы для толщин более 1,5мм, верхние для тонких. В производстве эти значения должны быть увеличены против лабораторных на 10 – 15%. При второй операции вытяжки ![]() . Между операциями отжиг 260 – 350о с выдержкой в печи около часа. Максимальное удельное давление при вытяжке с подогревом фланца

. Между операциями отжиг 260 – 350о с выдержкой в печи около часа. Максимальное удельное давление при вытяжке с подогревом фланца

(17.2)

(17.2)

![]() оптимальный коэффициент вытяжки,

оптимальный коэффициент вытяжки, ![]() предел прочности при отжиге

предел прочности при отжиге ![]() нагрева,

нагрева, ![]() и

и ![]() коэффициенты, характеризующие интенсивность упрочнения металла при вытяжке с подогревом. Они определяются в зависимости от относительного сужения. Так при

коэффициенты, характеризующие интенсивность упрочнения металла при вытяжке с подогревом. Они определяются в зависимости от относительного сужения. Так при ![]() до

до ![]()

![]() и

и ![]() . Тогда

. Тогда

Усилие для вытяжки квадратных и прямоугольных коробок определяется обычным путем. Удельное давление прижима:

Алюминиевый сплав и магниевый сплав:  , латунь:

, латунь:  , сталь

, сталь  .

.

Радиусы закруглений и зазоры такие же как и при обычной вытяжке. Смазка – масло «Вапор» с порошкообразным графитом или мыло с графитом.

Опубликовано в

Опубликовано в