ВЫДЕЛЕНИЕ СМОЛЫ ИЗ ПАРОГАЗОВ

7 апреля, 2013

7 апреля, 2013  admin

admin В состав парогазов входит большое количество смолы. Эта смола при охлаждении парогазов конденсируется вместе с другими конденсирующимися веществами, частично растворяется в кислотах и спиртах, содержащихся в конденсате-жижке, ухудшая качество последней. Поэтому с целью получения обессмоленной жижки и получения раствора ацетата кальция с минимальным содержанием смолистых веществ издавна было стремление выделить смолу из парогазов до их охлаждения в конденсационной установке. Смолу из парогазов можно выделить:

1) В смолоотделителях без орошения парогазов смолой лишь с частичным охлаждением их водой или за счет потери тепла через стенки смолоотделителя;

2) В смолоотделителях-башнях скрубберного типа с распылением горячей смолы при помощи форсунок или в башнях с насадкой из колец или деревянных реек, с орошением горячей смолой;

3) В смолоотделителях-колоннах с тарелками, с орошением горячей смолой;

4) В механических смолоотделителях;

5) В электрофильтрах.

Парогазы при выходе из реторты содержат много смолистых веществ в мелкодисперсном состоянии. При прохождении через конденсатор смола осаждается на стенках его.

Из осевшей смолы при повышенных температурах отгоняют легколетучие вещества, но при этом на стенках конденсатора отлагается пек и вследствие этого аппарат приходится периодически чистить. Чтобы увеличить интервалы между остановками на чистку конденсаторов, применяют смолоотделители разных конструкций.

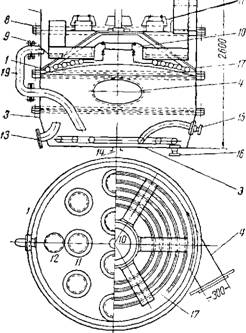

При малых ретортах ставят лишь простейшие смолоотделители (рис. 55) с воздушным I и водяным II охлаждением, с малой потерей напора на сопротивление при движении парогазов.

Смолоотделитель I представляет собой медный корпус I в виде цилиндрического сосуда, с нижней конической частью. Он имеет входной штуцер 2, соединенный с штуцером реторты, выходной штуцер 3, соединенный с конденсатором, сливную трубку 4 для стока смолы и крышку 5 с перегородкой 6, не доходящей до нижнего конца смолоотделителя. В бачок для смолы сперва наливают воду, которая при работе смолоотделителя сменяется постепенно смолой (гидравлический затвор). Газы и пары, входящие в смоло - отделитель через штуцер, идут вниз, внизу огибают перегородку, поднимаются с другой ее стороны и уходят через выходной штуцер.

|

Рис. 55. Простейшие смолоогделигели: /—смолоотделитель с воздушным охлаждением; 1—корпус; 2—входной штуцер; 3~выходной Штуцер; 4-сливная трубка: 5—крышка; в—перегородка II—смолоотделитель с водяиым охлаждением; 1—Корпус; 2—входной штуцер-, 3—Наклонные перегородки; 4—выходной штуцер, 5— сливная трубка; б—крышка; 7—деревянный бак с водой |

Вследствие резких поворотов и изменения скорости при прохождении через смолоотделитель часть смолы выделяется и стекает через сливную трубу 4 в смоляной бачок.

Такие смолоотделители теперь применяют редко. Обычно пользуются смолоотделителем II с водяным охлаждением. Этот смолоотделитель имеет медный цилиндрический корпус 1 с нижней конической частью, входной штуцер 2, наклонные перегородки 3, выходной штуцер 4 для парогазов, сливную трубку 5 для смолы и крышку б; он помещен в деревянном баке 7 с водой.

Для выделения смолы из парогазов переугливания древесины могут быть применены башни-скрубберы с хордовой насадкой из деревянных реек, укладываемых крест-накрест. Иногда вместо деревянной насадки применяют насадку из красного кирпича.

Парогазы, содержащие смолистые вещества, поступают из газопровода в низ башни под насадку и, двигаясь через нее снизу вверх, соприкасаются со слоем смолы, стекающей по поверхности насадки. Освобожденные от части смолы парогазы отводятся из верха башни, т. е. из пространства выше насадки. Смола стекает на пол башни, откуда ее отводят в специальный сборник.

Смолоотделители без орошения смолой не обеспечивают достаточной степени извлечения смолы из парогазов и поэтому значительная часть смолы проходит через смолоотделитель в солевые скрубберы, ухудшая их работу и снижая качество получаемого раствора ацетата кальция.

Более полное извлечение смолы из парогазов достигается в смолоотделителях, состоящих из двух последовательно соединенных скрубберов. В первом скруббере парогазы идут снизу вверх навстречу току горячей смолы, освобождаются от смолы и из верхней части скруббера отводятся в нижнюю часть второго скруббера. В этом скруббере насадку орошают смесью кислой воды со смолой. Избыток кислой воды и смолы из второго смолоотделителя отводят непрерывно в смоляной бак первого скруббера, из которого смолу подают на орошение насадки.

Чтобы смолоотделители работали нормально, необходимо для каждого метода переугливания установить оптимальную температуру и плотность орошения. При нагревании смолы выше такой температуры значительная часть легколетучих веществ смол перейдет в парогазы, а при нагревании ниже этой температуры смола будет получаться с большим содержанием воды.

Хорошие результаты работы смолоотделителей с орошением смолой получаются при температуре парогазов — внизу 130°, вверху— 108° и при температуре смолы при выходе 103°.

Количество поступающей на орошение смолы — 8 тыс. л/час, парогазов — 5 тыс. м3/час; условная скорость парогазов в смоло- отделителе — от 0,5 до 0,6 м/сек.

При указанных условиях получается смола такого состава (в %): смолы — 94,37, воды — 4,13 и кислоты — 1,5.

Выход смолы из 1 м3 смешанных дров (25% березы, 6,5% осины, 50,5% сосны, 8% ели) равен 25 кг.

|

|

|

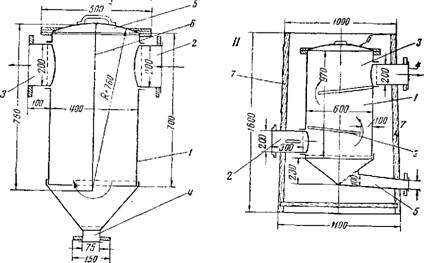

Рис. 56. Смолоотделитель с тарелками: |

|

Корпус: 2 - крышка: 3—нижняя часть и д ш: 4— входной штуцер для парогазов; 5—входной штуцер; 6. 7, 8—Тарелки с колпачками; 9—тарелки без колпачков; 10—знездообрэзное приспособление с шестью лучами; 11—колпачки; 12—слианые трубки: 13 — Выходной штуцер для смолы; 14—сливной штуцер для смолы; 15—16— нижний змеевик для нагревания; /7—верхний змеевик для охлаждения; 18—входной штуцер для смолы; 19—сливная трубка для смолы |

Смолоотделители с тарелками устанавливают на крупных заводах (рис. 56) [22]. Корпус 1 смолоотделителя, крышка 2, нижняя часть и дно 3 — медные. 4 — входной штуцер для парогазов, 5 — выходной штуцер. Аппарат представляет собой колонну с четырьмя барботажными тарелками, из которых три верхние тарелки 6, 7, 8 обычные, имеют колпачки 11, а нижняя 9 — со специальным звездообразным приспособлением 10. Колпачки 11 — без нижних прорезей и со сливными трубками 12. Парогазовые продукты поступают в смолоотделитель через выходной штуцер 4, расположенный под нижней тарелкой и 'уходят чарез верхний штуцер 5. В нижней части аппарата имеется выходной штуцер 13 для смолы, а в дне аппарата — сливной штуцер 14 для смолы. Для поддержания температуры от 102° до 120° в смолооотдели - тель помещены два змеевика. Нижний змеевик 15—16 служит для нагревания (паром), а верхний 17 — для охлаждения (водой). Промывная смола поступает вверху через штуцер 18, перетекает с тарелки 9 в нижнюю часть смолоотделителя по трубке 19 и уходит через штуцер 13.

Выделение смолы из парогазов есть абсорбционный процесс. Частички смолы, находящиеся во взвешенном

Состоянии, проходя через слой смолы на тарелках, абсорбируются ею. Оптимальная температура в смолоотделителе, при которой из парогазов извлекается наибольшее количество смолы, соответствует 102—120°. При температуре выше 120° значительная часть смолы проходит через смолоотделители вместе с парогазами в конденсационную установку, а при температуре ниже 102° — значительная часть других парообразных веществ будет выделяться вместе со смолой в смолоотделителе.

Существует несколько типов таких смолоотделителей, например, смолоотделитель Тейзена, в котором смола отделяется действием центробежной силы. Смолоотделители этого типа работают хорошо, но требуют много электроэнергии. Они нашли применение для-выделения смолы из генераторного газа торфяных газогенераторов.

Рассмотрим, на каких физических явлениях основана очистка газов в электрофильтре.

Положим, что газы и пары с капельками смолы идут по железной трубке (или четырехугольному деревянному каналу), по оси которой натянута медная или нихромовая проволока. Электрический переменный ток напряжением например 380 в превращается в трансформаторе в ток высокого напряжения, который в специальном электровыпрямителе дает выпрямленный постоянный пульсирующий ток. От одного полюса этого электровыпрямителя ток идет в проволоку электрофильтра, которая заряжается отрицательным электричеством; другой полюс электровыпрямителя соединен с землей. Железная трубка (или деревянная труба) электрофильтра также соединена с землей. Если разность напряжения между проволокой и трубкой в электрофильтре невелика, то электрический ток между ними не проходит, и капельки смолы из газа не осаждаются. При достаточно большой разности напряжений (50 ООО—60 ООО в) вокруг проволоки газ светится, образуется корона. Здесь газ ионизируется и начинает проводить электрический ток.

Электроны, несущие заряды отрицательного электричества, поступают в газ с проволоки. Присоединяясь к капельке смолы, они сообщают им заряд отрицательного электричества. Капельки смолы удаляются от проволоки, доходят до стенки трубки, электроны уходят на стенку, капельки смолы, лишенные электрического заряда, стекают по трубке вниз и удаляются из электрофильтра. При точной работе электрофильтра из 100 г смолы, прошедшей через него, в газах остается лишь 5 г смолы.

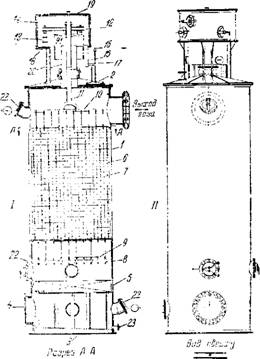

На рис. 57 показан разработанный трестом Газоочистка проект электрофильтра для очистки 8 тыс. м3/час парогазов, при 0° и 760 мм рт. ст., выделяющихся при переугливании древесины в углевыжигательной печи системы В. Н. Козлова. Содержание смолы в парогазах 45 г/м3, температура парогазов на входе в электрофильтр 114°. Точка росы парогазов — 95°.

Электрофильтр представляет собой цилиндр 1 из листовой стали со съемной стальной крышкой 2. На дне его цементная, с небольшим наклоном площадка 3. Газы и пары поступают из газопровода в нижнюю часть электрофильтра через штуцер 4.

Внутри электрофильтра, выше входного штуцера, — горизонтальная распределительная насадка 5 из четырех рядов досок (100Х 10 мм), установленных на ребро Расстояние между соседними горизонтальными рядами досок — 20 мм. Эта насадка обеспечивает равномерное распределение газов и паров по всему поперечному горизонтальному сечению электрофильтра.

Над насадкой, опираясь на кольцо на внутренней поверхности электрофильтра, установлена деревянная решетка общей высотой 4000 мм, представляющая собой 68 труб, собранных из деревянных досок, поставленных на ребро. Между крайними трубами и стенкой электрофильтра — промежутки, закрытые сверху и снизу досками. Газы и пары здесь не проходят и потому стенки электрофильтра не разъедаются кислыми веществами, содержащимися в газах и парах. Вся остальная часть внутренней поверхности стенок и нижняя поверхность крышки электрофильтра покрыта просмоленным войлоком толщиной 10 мм и досками толщиной 30 мм для устранения их разъедания.

В центре каждой трубы 6 (осадительных электродов) по оси висит коронирующий электрод 7 в виде медной проволоки диаметром 2,5 мм. К нижним концам каждой проволоки, ниже осадительных электродов, подвешены грузы 8. Эти грузы соединены между собой досками и брусками, составляющими нижнюю раму 9. Она подвешена к верхней раме четырьмя тягами. Верхние концы проволок прикреплены к крючкам верхней рамы 10, находящейся над осадительными электродами и собранной из полосовой стали, уголков и швеллеров.

Верхняя рама подвешена к трубе 11, выходящей через крышку электрофильтра наружу и прикрепленной здесь к траверсе 12. Траверса опирается на три изолятора 13 в изоляторной коробке 14. Нижняя часть коробки состоит из двух цилиндров 15 и 16 диаметром 1460 мм и 610 мм, входящих один в другой; верхние края их находятся на одном уровне, а нижние края — на разных. Внизу имеется днище 17, приваренное к нижнему краю наружного цилиндра и к наружной стенке внутреннего цилиндра.

Нижняя часть внутреннего цилиндра соединена с горловиной крышки электрофильтра при помощи сварки. К верхнему краю наружного цилиндра приварено днище 18, на котором стоят изоля -

1 Впервые электрофильтры с деревянными осадительными электродами предложил В. А. Лямин. журн. «Лесохим. пром.», № 8, 1939:

|

|

|

Рис. 57. Электрофильтр: |

|

|

/—вертикальный разрез: II—вид с 1ереди; III—Горизонталь - ный разрез: IV—вид сверху; 1—корпус электрофильтра; 2—крышка; 3—дно—цементная площадка; 4—Входной штуцер для парогазов; 5—распределительная насадке: 6—трубы (осадительные электроды); 7—королирующие электроды (медное проволоки); 8—грузы их; 9— нижняя рама; 10—верхняя рама, //—труоа к которой подвешена верхняяя рама. 12— траверся; 13—Опорные изоляторы; 14—изоляторная коробка 15 и /б-ци. чи! Дры нижней части коробки; 17—дьище коробки. 18—д ище, приваренное к верхнему краю наружного цилиндра; 19—съемная крышка; 20— стойки; 21—колокол, прикрепленный к траверсе. 22- люки; 23—штуцер для спуска смолы

Торы, несущие траверсу, и на которое опирается верхний корпус верхней части изоляторной коробки, имеющей форму трехгранной коробки с закругленными ребрами. Сверху находится съемная крышка 19, а внизу — стойки 20, которые идут от коробки до крышки электрофильтра.

Кольцевая ванна между цилиндрами 15 и 16 заполняется трансформаторным маслом; в него опущена нижняя часть колокола 21, прикрепленного к траверсе. Таким образом, получается гидравлический затвор. Конденсат, образующийся в колоколе, стекает в этот затвор под трансформаторное масло и удаляется наружу по автоматической системе трубок. Изоляторная коробка имеет снаружи тепловую изоляцию; внизу, на внутреннем цилиндре, имеется паровая рубашка для подогрева газов и паров, чтобы пары здесь не конденсировались.

На электрофильтре и изоляторной коробке — люки 22 для осмотра и чистки.

Ток подводится шиной через проходной изолятор к боковой стенке изоляторной коробки на траверсе, а от нее идет по подвесной трубе и верхней раме к коронирующим проволокам электрофильтра. Осадительные электроды соединены со стенкой электрофильтра, а стенка — с землей. Хотя сухая древесина не проводит электрического тока, но осадительные электроды, будучи покрыты слоем смолы, его проводят.

Смола с осадительных электродов стекает на цементное дно электрофильтра и уходит через особый штуцер 23 и трубопроводы в сборники химического отделения.

Опубликовано в

Опубликовано в