Выбор частоты УЗК

22 марта, 2016

22 марта, 2016  admin

admin Правильный выбор частоты обеспечивает необходимую чувствительность ультразвукового контроля. Чем выше частота, тем меньше длина УЗК в контролируемом изделии и тем лучше условия отражения их от дефектов. Повышение частоты прозвучивания увеличивает направленность излучения и приема. При этом возрастает отношение отраженной от дефекта энергии к общей энергии, вводимой в изделие, что также способствует повышению чувствительности контроля. Однако с увеличением частоты повышается коэффициент затухания УЗК в металле, ухудшаются условия их прохождения через поверхность ввода, увеличивается интенсивность отражений от границ зерен и неоднородностей металла, не являющихся дефектами.

Частота колебаний при контроле определяется в основном коэффициентом затухания, уровнем структурно" реверберации металла и габаритами контролируемое- изделия. Зная эти характеристики, можно оценить и вы< брать оптимальную частоту, которая обеспечит наиболь шую чувствительность контроля при минимальных поте^ рях энергии на рассеяние и поглощение ее зернами м&’ талла.

В ультразвуковом диапазоне поглощение звука в м - талле обусловлено потерями на гистерезис и теплопро - водность. В поликристаллических металлах (например,[12] чугуне и стали) затухание определяется поглощением и рассеянием ультразвука на границах зерен и структурных составляющих и существенно зависит от соотношения средней величины размера зерна в поперечнике D длины упругой волны X. При X<^D упругие волны поглс щаются в каждом зерне, и затухание определяется в о новном поглощением.

При X^D затухание резко возрастает за счет дифЧ фузного рассеяния упругих волн, проникающих (диффундирующих) между отдельными кристаллами металла. Особенно велико затухание при Я» (З-т-4) D, так как к диффузному рассеянию добавляется поглощение, связанное с релаксацией (уменьшением) теплопроводности на анизотропных кристаллах1.

При %^>D происходит рассеяние волн мелкими крисі таллами металла, коэффициент затухания пропорцион* лен /4. |

Для дефектоскопии обычно применяют частоты 0,5—; 10 МГц (при этом Х> 10-=-15 D). В этом интервале упругие волны затухают слабо, и редко наблюдаются поме< хи от структурных составляющих.

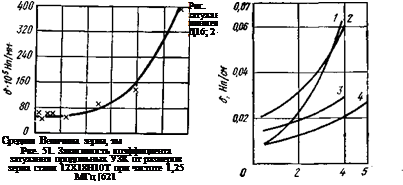

На рис. 51 показана кривая зависимости коэффициен та затухания продольных волн от величины зерна в об; разцах из стали 12Х18Н10Т.

Следует отметить, что коэффициент затухания можеі значительно отличаться не только для различных спла' вов одной группы, но даже для одного сплава в разный состояниях механической и термической обработки и і

различных сечениях одного изделия. Поэтому коэффициент затухания определяют непосредственно на контролируемом изделии в данном сечении. Для этого применяют импульсные ультразвуковые дефектоскопы со встроенными аттенюаторами (калиброванными делителями напряжений): ДУК-6В, ДУК-66, ДСК-1 И др.

|

При измерении затухания в твердых телах в испытуемый образец вводят УЗК и наблюдают изменения амплитуды донного сигнала при многократном отражении.

При отсутствии интерференции эхо-сигналы на экране ЭЛТ обычно располагаются в порядке убывания их амплитуд, которые измеряют аттенюатором. Коэффициент затухания вычисляют по формуле

6 = 1п(.4„/Л„+і)/2/, (24)

где I — длина прозвучиваемого образца; Л„, Лп+1 — амплитуды двух последовательных сигналов.

Так, например, коэффициент затухания для титановых и алюминиевых сплавов измеряли [20] на образцах, вырезанных из исследуемых слитков диаметром 150 мм, высотой 100 мм. На рис. 52 показана зависимость коэффициента затухания от частоты УЗК Для некоторых алюминиевых и титановых сплавов в литом состоянии. Как видно, для всех сплавов значение коэффициента затухания увеличивается с повышением частоты.

Коэффициент затухания для литых металлов выше, чем для деформированных. Так, например, коэффициент затухания для литого алюминиевого сплава Д16 равен 0,038 Нп/см, а деформированного 0,02 Нп/см; коэффициент затухания для литого титанового сплава ВТ5 равен 0,035 Нп/см, деформированного 0,03 Нп/см.

В металлах с резко выраженной анизотропией (медь, цинк) и некоторых сплавах, имеющих сложный фазовый состав, например никелевых, ультразвук сильно рассеивается. Значение коэффициента затухания для этих металлов в десятки раз выше, чем для сплавов с небольшой степенью упругой анизотропии. Как правило, прозвучи* вание таких металлов сопровождается структурной реверберацией — постепенным затуханием из-за многократных повторных отражений волн от границ зерен металла. В результате этого на экране ЭЛТ возникают мешающие сигналы, существенно затрудняющие проведение контроля. Это объясняется тем, что сигналы от структурных составляющих поступают на приемник дефектоскопа одновременно и складываются. В зависимости от фаз отдельных сигналов они могут взаимно усиливать или ослаблять друг друга. Следовательно, помехи от структурных неоднородностей носят статистический характер.

Если уровень структурной реверберации невелик, то детали можно прозвучивать при достаточно высокой частоте. В противном случае частоту необходимо существенно понижать.

Уровень структурной и объемной реверберации определяют экспериментально непосредственно в прозвучи- ваемом сечении контролируемого изделия. Для этого подбирают частоту, при которой на экране дефектоскопа возникают четкие сигналы от искусственного отражателя, расположенного на максимальном расстоянии от преобразователя, при оптимальных соотношениях коэффициента усиления и величины отсечки шумов.

Мощность импульсов, вводимых в контролируемое изделие для обнаружения дефекта заданного размера на максимальной глубине, определяется частотой УЗ К, коэффициентом затухания и габаритами контролируемого изделия. В промышленных дефектоскопах мощность импульса регулируют изменением длительности возбуждающего импульса, для чего на панели дефектоскопа имеется соответствующая ручка.

Выбор вида УЗК диктуется габаритами и формой контролируемого изделия, а также характером и местом расположения дефектов. Применяя продольные, сдвиговые, поверхностные и нормальные волны, необходимо иметь в виду, что в изделии как простой, так и сложной формы невозможно создать направленный пучок определенного вида волн. В изделии всегда возникают, кроме возбуждаемых волн, «побочные» волны, распространяющиеся в том же или другом направлении вследствие отражения и расщепления УЗК на поверхности ввода и границах изделия. Поэтому под термином «контроль продольными, сдвиговыми и другими волнами» будем в дальнейшем подразумевать контроль изделия комбинацией волн, распространяющейся в направлении дефекта, в которой преобладают продольные, сдвиговые или другие виды волн.

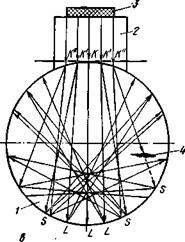

Возбуждение продольных волн существенно зависит от кривизны поверхности, через которую вводят УЗК. Так, например, если ввести УЗК через плоскую поверхность (рис. 53, а), то в изделии распространяются (при прямом ходе лучей) преимущественно продольные волны. Если УЗК вводят через кривую поверхность, например цилиндрическую (рис. 53,6), то только центральный луч пучка УЗК войдет в изделие по нормали без расщепления. Остальные лучи, падая на кривую поверхность под другими углами через масляную прослойку между изделием и преобразователем, расщепляются на продольные и сдвиговые составляющие.

Иногда для контроля цилиндрических заготовок, применяют прямые преобразователи, контактная поверхность которых выполнена по криволинейной поверхности изделия. При этом считают, что контроль ведется продольными волнами. Такое представление является ошибочным. Нетрудно видеть, что эти преобразователи не могут быть прямыми, т. е. создавать в изделии по преимуществу продольные волны. Здесь вследствие кривизны поверхности продольные волны от излучателя входят в изделие под разными углами; в материале возникают продольные, сдвиговые и, возможно, поверхностные волны, распространяющиеся в изделии под различными углами (рис. 53, в).

В настоящее время ультразвуковой контроль заготовок и готовых изделий основан на предпосылке, что пре

образователь создает в изделии «узкий» и «направлен, ный» пучок лучей, распространяющийся с «небольшим» углом расхождения. При этом считают, что вся излучаемая энергия концентрируется вдоль центрального луча.

|

|

|

Рис. 53. Схемы ввода продольных волн в изделие через плоскую поверхность (а) и через кривую поверхность (б) прямым преобразователем: через кривую поверхность преобразователем, контактная поверхность которого выполнена по форме изделия (в): |

|

![]()

1 — изделие; 2 — преобразо-

1 — изделие; 2 — преобразо-

ватель; 3 — пьезоэлемент:

4 — дефект

На этом основании при расчетах и разработке методик контроля пучок лучей часто изображают в виде одного луча — линии, исходящей из центра пьезоэлемента. Такие допущения при контроле изделий являются необоснованными и в ряде случаев приводят к серьезным ошибкам.

Следует напомнить, что законы геометрической опти

ки справедливы для звука в случае, если длина волны очень мала по сравнению с поперечным сечением пучка. В оптике это соотношение, как правило, выполняется (волны имеют длину порядка одной десятитысячной доли миллиметра). Видимо, только при таких условиях можно говорить о звуковом «луче». Для ультразвуковых волн, применяемых в дефектоскопии, эти условия не выполняются, поэтому укоренившееся понятие «ультразвуковой луч» для пучка лучей звуковых волн, хотя и очень наглядное, является неправильным.

Покажем, что ультразвук распространяется в среде в виде широкого пучка лучей, угол расхождения которого тем больше, чем меньше размеры излучателя и частота прозвучивания.

Пусть требуется проконтролировать заготовку из титана в виде плиты толщиной 500 мм. Применим для прозвучивания прямой преобразователь с пьезоэлементом диаметром 12 мм на частоте 2,5 МГц. При скорости продольных волн в титане, равной 6000 м/с, X=c/f—6,0-106/ /2,5-106=2,4 мм.

Угол расхождений ультразвукового пучка в металле sin 0 = 1,22 Vd=l,22-2,4/12=0,244, что соответствует углу 0« 14°10' (2 0=28°2О').

Определим диаметр облучаемой площади на противоположной поверхности плиты, который получается равным ~260 мм. Таким образом, даже на высокой частоте (/=2,5 МГц) пучок лучей получается достаточно широким, благодаря чему им облучается значительный объем контролируемого изделия.

Конечно, интенсивность центральных лучей пучка УЗК значительно больше интенсивности боковых. Это обусловливает и дальность их распространения: центральные лучи проникают в металл на расстояния, в десятки раз большие, чем боковые. Однако при дефектоскопии изделий средних и особенно небольших толщин, изготовленных из металлов с малым затуханием, нельзя не учитывать влияния боковых лучей на результаты контроля, особенно если изделия контролируют при заведомо избыточной мощности в импульсе; здесь роль боковых лучей в обнаружении дефектов становится значительной, так как дальность их распространения соизмерима с размерами изделия. Если на пути пучка встретится дефект, ориентированный более благоприятно по отношению к боковым лучам, то дефект будет четко фиксироваться на экране дефектоскопа.

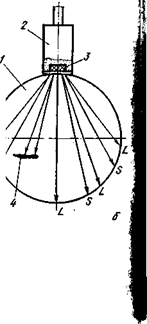

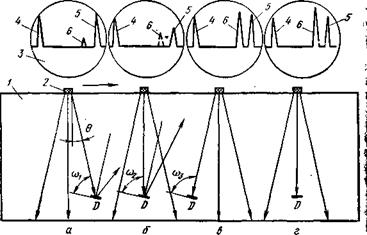

На рис. 54 показана схема прозвучивания изделия прямым преобразователем, создающим звуковое поле в виде конусного пучка лучей. В изделии имеется дефект D, плоскость которого не перпендикулярна центральному лучу. Сверху приведены осцилограммы прозвучива-<| ния, соответствующие различным положениям (а—в)

|

Рис. 64. Схема прозвучивания изделия продольными волнами: 1 — изделие; 2 — преобразователь; 3— экран ЭЛТ; 4—начальный сигнал; ■ 5 — дониый сигнал; 6 — сигнал от дефекта; <Ві, со2, fflj — углы встречи лучей! УЗК с плоскостью дефекта |

преобразователя относительно дефекта. В начальный момент (а) на дефект падают правые боковые лучи. Так как дефект ориентирован неблагоприятно относительно этих лучей (угол встречи сої существенно отличается от? прямого), они отражаются в сторону, не попадая на! преобразователь. Осциллограмма в этом случае состоит! из начального и донного сигналов, между которыми раз-1 вертка имеет вид прямой линии. При перемещении пре-І образователя вправо по поверхности изделия угол встречи лучей с дефектом увеличивается, и, когда преобразователь займет положение б, центральный луч упадет на плоскость дефекта под углом (02><оь Однако и в этом1 случае центральные лучи отразятся в сторону и не попа-? дут на пьезоэлемент. Осциллограмма имеет тот же вид,.і что и в первом случае, хотя за счет отражения в сторону! наиболее интенсивных центральных лучей амплитуда! донного сигнала может уменьшиться. Эти рассуждения!

справедливы только в случае, когда поверхность дефекта гладкая. Если же поверхность шероховатая, неровная, то часть УЗК отражается в сторону падающих лучей. Тогда на экране дефектоскопа может появиться небольшой промежуточный сигнал, расположенный ближе к донному, амплитуда которого определится углом встречи и шероховатостью поверхности дефекта.

При дальнейшем перемещении преобразователя вправо он займет положение в и на плоскость дефекта падают левые боковые лучи. В этом случае угол встречи Из приближается к 90° и условия выявляемости дефекта становятся наивыгоднейшими, так как большая часть энергии боковых лучей возвращается к преобразователю. На экране ЭЛТ при этом наблюдается осциллограмма, состоящая из начального и донного сигналов, между которыми четко фиксируется интенсивный по амплитуде сигнал от дефекта. При перемещении преобразователя от этого положения в любую сторону амплитуда сигнала падает. Отсюда следует, что максимальное отражение от дефекта наблюдается при положении преобразователя, когда центральный луч находится «в стороне» от дефекта. Аналогичная картина наблюдается при отражении УЗК от дефекта, плоскость которого перпендикулярна центральному лучу (рис. 54, г). Нетрудно видеть, что принятая методика определения местоположения дефекта по направлению центрального луча может привести к существенным ошибкам, если дефекты ориентированы не параллельно поверхности ввода УЗК.

Для контроля изделий на наличие дефектов, ориентированных в металле под углом к поверхности ввода УЗК, применяют сдвиговые волны.

При контроле изделий сдвиговыми волнами также возможны два случая: ввод УЗК через плоскую поверхность изделия преобразователем с плоской контактной поверхностью и через кривую поверхность преобразователем с плоской или кривой (по форме изделия) контактными поверхностями.

В первом случае при акрі<а<аКрп в металле возбуждаются наиболее «чистые» сдвиговые волны. Во-вто - ром случае в изделии возбуждается несколько видов волн, распространяющихся под различными углами (см. гл. III).

Сдвиговые волны эффективно применяют для контроля рельсов, сварных соединений, толстостенных труб, готовых изделий сложной формы.

Поверхностные волны применяют для обнаружения дефектов, возникающих на поверхностях заготовок и изделий. Особенностью поверхностных волн является то, что они распространяются на любой гладкой, плоской или кривой поверхности твердого тела с небольшим затуханием, огибая все детали рельефа.

Для возбуждения поверхностных волн обычно исЯ пользуют трансформацию продольных волн, падающим на границу двух сред, различающихся акустическим со«™ противлением. Угол падения а, при котором в изделии возбуждаются поверхностные волны, выбирают равным второму критическому углу: sin аКрп = сПр/Спов-

Скорости распространения волн спр и спов определяют методом непосредственного измерения скоростей распространения волн или методом критических углов [8, 9].

Если такие измерения нельзя провести, то скорости распространения УЗК рассчитывают, используя их зависимости от упругих констант и плотности материала (см. ^ табл. 3). Щ

В формировании поверхностных волн существенную* роль играет кривизна поверхности, через которую вводят! УЗК, площадь и форма контакта преобразователя и 1 детали, а также форма контактной поверхности преобразователя. Структура металла и шероховатость поверхности изделия определяют дальность распространения поверхностных волн. Поэтому более точные значе-і ния а для возбуждения поверхностных волн получают - экспериментально, прозвучивая специально изготовленные образцы, по форме и свойствам близкие к контролируемому объекту. І

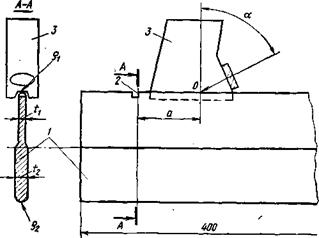

Так, например, оптимальные значения а, при которых: возникают поверхностные волны в тонких кромках деталей, автор определял на пластинах, изготовленных из4 различных металлических сплавов, имитирующих лопат - ки турбин и компрессоров, с шероховатостью поверхности, соответствующей 9-му классу. На скругленной грани пластины перпендикулярно образующей на расстоянии 20 мм от конца делали надрез (отражатель) глубиной ~0,25 мм и шириной около 0,1 мм. Пластины были ] различной толщины и имели скруглення радиусами р= 1 = 0,5; 1,0; 1,5; 2,0 мй. При проведении экспериментов j использовали дефектоскоп УДМ-1М и преобразователи j с Г-образной и трапециевидной формой контактной по - ! верхности (рис. 55). Углы наклона а продольных волн, составляли 60—70°; прозвучивание проводили каждым і преобразователем на частотах 1,8 и 2,5 МГц. Акустический контакт обеспечивали смесью трансформаторного масла и масла марки МК-22 (по 50 %).

. Преобразователи с указанными значениями углов устанавливали на скругленной кромке пластины на различных расстояниях от надреза так, чтобы центральный луч пучка УЗК отражался от надреза под прямым

|

Рис. 55. Схема прозвучивания кромки пластины преобразователем с трапециевидной контактной поверхиостыо: / —пластина; 2 — искусственный отражатель (надрез); 3 — преобразователь; tx, U — толщина пластины |

углом. В процессе прозвучивания пластины замеряли амплитуды сигналов при изменении расстояния от преобразователя до надреза в пределах 0—400 мм, фиксировали наименьшее расстояние от преобразователя до надреза, при котором появлялся сигнал на экране ЭЛТ, а также расстояние, на котором амплитуда его достигала максимального значения.

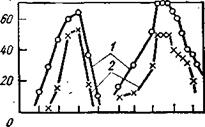

По результатам замеров построены графики зависимости амплитуды сигналов от расстояния преобразователя до надреза для различных сплавов с учетом влияния изменения углов а, частоты прозвучивания и формы контактной поверхности преобразователя.

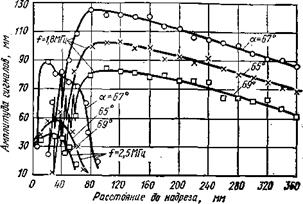

На рис. 56 показан один такой график, полученный при прозвучивании пластины из жаропрочного сплава ХН70ВМТЮ с кромкой толщиной 1 мм (р=0,5 мм), пре-

образователями с углами а = 65, 67 и 69° на частотах 1,8 и 2,5 МГц. Как видно, пластина хорошо прозвучива - ется по всей длине на частоте 1,8 МГц при всех углах наклона а. Амплитуды отраженных сигналов при сс=65, 67 и 69° различаются незначительно, хотя при других углах резко падают. Наибольшая амплитуда соответствует углу 67°. С увеличением расстояния до надреза амплитуда сигнала вначале увеличивается и, дойдя до максимального значения, медленно убывает.

|

Рис. 56. Зависимость амплитуды отраженных сигналов от частоты, угла а и расстояния до отражателя |

На частоте 2,5 МГц амплитуда падает более резко; что свидетельствует о значительном затухании в данном материале поверхностных волн этой частоты.

Аналогичные кривые были построены при прозвучи - вании пластин, изготовленных из жаропрочных сплавов ХН77ТЮР, ХН62МВКЮ, 1Х12Н2ВФМ, В Д-17 и др.

Построенные графики могут быть использованы для выбора параметров ультразвукового контроля лопаток турбин и компрессоров. Однако следует иметь в виду, что выбранные Таким образом углы не всегда являются оптимальными при контроле конкретных лопаток, так как условия формирования и распространения поверхностных волн в кромках пластин, имеющих постоянную по всей длине толщину и конфигурацию, и лопаток, у которых толщина и кривизна кромок изменяются от замковой части к концу пера, неодинаковы. Поэтому углы а целесообразно уточнять экспериментально.

/

Так, например, расчетами было установлено, что скорости распространения УЗК в жаропрочных лопаточных сплавах примерно одинаковы. Расчетные углы а для них получались равными 60—61°. Прозвучивание пластин, изготовленных из этих же сплавов, показало, что оптимальными для них являются углы 67°. Расхождение между расчетными и экспериментальными углами составляет ~6°. Это можно объяснить тем, что расчет проводили в предположении плоской границы раздела двух сред: призма преобразователя — материал пластины; в действительности преобразователь и пластина контактируют по узкой и закругленной кромке. Кроме того, фактические значения упругих постоянных материала пластин и призмы могли отличаться от расчетных.

С целью определения влияния формы детали на формирование поверхностных волн были взяты лопатки турбин, изготовленные из этих же сплавов, и подвергнуты прозвучиванию преобразователями с различными углами а.

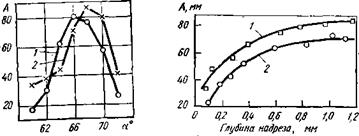

На рис. 57 приведены экспериментальные кривые зависимости амплитуды сигналов, отраженных от надрезов

|

Рис. 57. Зависимость амплитуды сигналов, отраженных от надрезов глубиной 0,38 мм (сплав ХН62МВКК» и 0,47 мм (сплав ХН70ВМТЮ) в средней части кромки лопатки, от угла а. Длина прозвучиваемого участка 150 мм для стали ХН62МВКЮ (1) и 190 мм для стали ХН70ВМТЮ (2) |

Рис. 58. Зависимость амплитуды отраженных сигналов от глубины надрезов

Иа кромке пластины из сплава ВД-17 при прозвучиванин преобразователем

с трапециевидной (/) и Г-образной (2) контактными поверхностями

на кромках лопаток из сплавов ХН62МВКЮ и ХН70ВМТЮ, от углов а. Как видно, максимальная амплитуда сигналов получается при углах а, равных 66° и 68°. При этом лопатки хорошо прозвучивались на всю длину (150 и 190 мм) только на частоте 1,8 МГц. Результаты прозвучивания пластины и лопатки практически совпадают.

Если пучок лучей УЗК падает на плоскую поверхность изделия под углом аКрц, то можно утверждать, что большая его часть трансформируется в поверхностные волны. Если же пучок лучей падает на кривую поверхность, то трансформация продольных волн в поверхностные произойдет только на участке падения центрального и близлежащих к нему лучей. Поэтому в изделии могут возникнуть такие комбинации волн, в которых преобладают не поверхностные, а сдвиговые или другие виды волн.

Для решения конкретных задач важно знать дальность распространения поверхностных волн и глубину проникновения их в металл.

Известно [22], что затухание поверхностных волн, обусловленное поглощением и рассеянием УЗК в материале, не больше, чем затухание объемных (продольных и сдвиговых) волн. Но в отличие от объемных поверхностные волны распространяются в тонком поверхностном слое материала, поэтому амплитуда их убывает из-за расхождения пучка пропорционально 1 [ YL, а не 1/L, как при распространении объемных волн (L — расстояние от излучателя). Однако при возбуждении поверхностных волн вдоль тонких кромок или ребер детали расхождения пучка поверхностных волн может и не быть. Здесь сама форма детали ограничивает расхождение поверхностной волны, вследствие чего она вынуждена распространяться вдоль кромки.

При правильно подобранных углах сскрц и частоте f, а также при малой шероховатости поверхности возбужденные волны могут распространяться на значительные расстояния. Так, например, на частоте 1,8 МГц поверхностные волны распространяются в кромках пластины на расстояние 400 мм без заметного ослабления амплитуды (см. рис. 56).

Глубину проникновения поверхностных волн в металл определяли путем нанесения поперечных надрезов различной глубины на кромке пластины и последующего измерения амплитуды отраженных от них сигналов. На рис. 58 приведена зависимость амплитуды отраженных сигналов от глубины надрезов на кромке пластины, изготовленной из сплава ВД-17.

Следует отметить, что при контроле кромок пластин форма контактной поверхности преобразователя существенно влияет на амплитуду отраженных сигналов. На рис. 58 видно, что применение преобразователя с трапециевидной контактной поверхностью увеличивает амплитуду отраженных сигналов примерно на 15—20 % по сравнению с преобразователем, имеющим Г-образную контактную поверхность.

Нормальные волны применяют для обнаружения расслоений, закатов, зон пористости, поверхностных трещин и других дефектов в тонких листах, трубах и оболочках, проволоке и т. п.

Нормальные волны могут формироваться только в плоских и кривых телах, имеющих постоянную толщину. При распространении нормальной волны все сечение тела находится в состоянии колебания и равномерно участвует в передаче энергии. Поэтому можно говорить о волноводном характере распространения нормальных волн. На рис. 22 показана деформация листа, в котором возбуждены симметричные (растяжения) и антисимметричные (изгибные) нормальные волны. Здесь волны распространяются слева направо, при этом выпуклости и вогнутости непрерывно перемещаются в одном направлении.

Симметричные и антисимметричные волны различаются смещениями частиц в верхнем и нижнем слоях листа. Для симметричных волн вертикальные смещения частиц среды v равны нулю в средней плоскости и максимальны на поверхностях листа. Направление смещения частиц, расположенных в верхних и нижних слоях, равноудаленных от центрального слоя, противоположны. Таким образом, симметричные волны искривляют лист в противофазе. Горизонтальные смещения и в симметричной волне одинаковы для частиц в верхних и нижних слоях листа.

Для антисимметричных волн горизонтальные смещения частиц среды и равны нулю в средней плоскости и максимальны на поверхностях листа. В этом случае вертикальные смещения v имеют одинаковые направления в верхней и нижней половинах листа, а горизонтальные смещениям — противоположные. Таким образом, антисимметричные волны вынуждают обе поверхности листа колебаться в фазе.

Для возбуждения нормальных волн обычно используют продольные волны, падающие на поверхность контролируемого изделия, например плоского листа, под некоторым углом ан. Между углом падения, толщиной листа и упругими свойствами материала, определяющими частоту, имеется связь, позволяющая найти определен-

ные дискретные углы падения, соответствующие определенным формам (симметричным или антисимметричным) и порядкам (s0, Si...sn или а0, а...ап) нормальных волн.

При ультразвуковой дефектоскопии углы ан обычно определяют или по дисперсионным кривым [22, 23] или экспериментально путем прозвучивания конкретных деталей с конкретными дефектами.

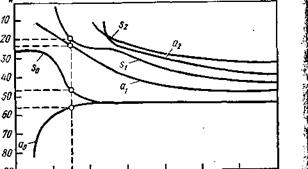

Дисперсионные кривые — это зависимость фазовой и групповой скоростей нормальных волн от частоты УЗК и толщины контролируемого изделия. Характер дисперсионных кривых зависит также и от упругих свойств материала. На рис. 59 приведены дисперсионные кривые

|

|

|

6000 |

|

3000 |

|

О 200 Ш 600 800 1000 1200 1600 IЧастота * толщина/, кГц • см Рис. 59. Дисперсионвые кривые для нормальных волн в стали |

для нормальных волн в стали. Здесь по оси абсцисс отложены произведения толщины пластины и частоты УЗК, а по оси ординат — фазовая скорость Сф и значения углов ан, при которых возбуждаются нормальные волны. На кривых указаны форма и порядок (мода), которым они соответствуют. Как видно, для волн всех номеров характерна значительная дисперсия скоростей.

Волны s0 и ао качественно отличаются от всех остальных тем, что могут существовать при любых частотах и толщинах пластин. При малых толщинах, когда Ь->-О, эти волны представляют собой продольную (s0) и из- гибную (а0) волны в тонкой пластине. При увеличении толщины пластины волны sо и ао становятся похожими одна на другую, их фазовые скорости стремятся к фазовой скорости поверхностной волны, а смещения частиц локализуются вблизи свободных границ пластины ана-

логично смещениям при распространении поверхностной волны [22]. При Ь->-°о каждая из волн So и ао переходит в две поверхностные волны, распространяющиеся син - фазно по обеим свободным поверхностям пластины.

Волны первого и более высоких порядков возникают при определенных критических значениях bf для каждой формы волны. Эти значения'соответствуют резонансным частотам продольных и сдвиговых волн. Например, первая антисимметричная волна а возникает при полуволновом резонансе сдвиговой волны, когда 6[=ссдв/2; первая симметричная волна si—при полуволновом резонансе продольной волны, когда &/=Спр/2; вторая антисимметричная волна а2— при одноволновом резонансе, когда bf=cCKB, и т. д.

Угол ая определяют так. Зная толщину и материал контролируемого листа, задаются частотой прозвучива - ния. Затем определяют произведение толщины пластины на частоту и находят соответствующую точку на оси абсцисс графика, представленного на рис. 59 (или подобного графика для пластины из другого материала). Из этой точки проводят вертикальную линию до пересечения с дисперсионными кривыми. В пластине на данной частоте могут быть возбуждены только те нормальные волны, дисперсионные кривые которых пересекаются этой линией. Проведя горизонтальные линии от точек пересечения до осей ординат, находят значения углов ан и фазовой скорости Сф, соответствующие данным формам и порядкам нормальных волн.

На рис. 59 построена шкала для углов ан при использовании призмы преобразователя из органического стекла.

Рассмотрим пример. В стальном листе толщиной 1,2 мм требуется возбудить нормальную волну на частоте 2,5 МГц. Произведение bf—300. Найдем соответствующую точку на оси абсцисс и проведем вертикаль до пересечения с дисперсионными кривыми. В стальном листе толщиной 1,2 мм на частоте 2,5 МГц можно возбудить четыре нормальные волны: а0, So, «і и si. При этом углы падения ан равны 57, 47, 23 и 20° соответственно. Если лист прозвучивать преобразователем с другими значениями а, то нормальная волна в листе не возникает.

Преобразователями с этими же углами можно возбудить нормальные волны в листах, имеющих другую толщину. В этом случае необходимо изменить частоту прозвучивания, чтобы произведение bf осталось постоянным и равным 300. Отмеченные нормальные волны можно возбудить в стальных листах толщиной 1 мм на частоте 3 МГц, 2 мм — на частоте 1,5 МГц, 3 мм—на частоте 1 МГц и т. д.

Во многих практических случаях нормальные волны возбуждают не в плоском, а в цилиндрически искривленном слое, причем направление распространения волн обычно выбирают перпендикулярным образующей цилиндрической поверхности. Теоретические исследования распространения волн в таком слое [24] показали, что в первом приближении кривизна не влияет на скорость распространения и другие характеристики нормальных волн.

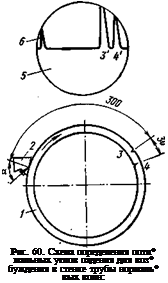

Этот вопрос был исследован автором экспериментально. Как уже было отмечено, нормальные волны могут быть возбуждены в листе плоской продольной волной, падающей на поверхность под углом ан. Однако в случае изогнутого листа (трубы) каждый луч пучка продольных волн падает на кривую поверхность под разными углами, при этом в стенке трубы возникают различные комбинации волн. Как было сказано ранее (см. гл. III), в этом случае могут быть применены преобразователи с плоской или вогнутой (по форме трубы) контактными поверхностями. Здесь угол ан становится понятием до некоторой степени условным, так как он относится только к центральному лучу, а не ко всему пучку. Поэтому представлял интерес определить оптимальные значения углов ан, при которых в стенке трубы возбуждаются такие комбинации волн с преобладанием нормальных, с помощью которых надежно выявляются определенные дефекты, например поверхностные трещины, риски.

Эти углы определяли на натурных деталях — трубах, изготовленных из мелкозернистой стали, на внешней и внутренней поверхностях которых вдоль образующей наносили две риски длиной по 50 мм, глубиной около 0,1 мм, на расстоянии около 30 мм одна от другой (рис. 60). Толщина стенки трубы 1,2 мм.

Наклонные преобразователи с плоской контактной поверхностью и различными значениями углов а поочередно устанавливали на наружной поверхности трубы в строго определенном положении. При этом центральный луч направляли по окружности так, чтобы он падал на середину риски под прямым углом. Расстояние от точ

ки ввода до наружной риски составляло 300 мм, а до внутренней 330 мм. При этом на экране ЭЛТ измеряли амплитуды сигналов, соответствующих отражениям УЗК от рисок. Кроме того, определяли угол ос, при котором появлялись наиболее интенсивные сигналы от обеих рисок одновременно.

По результатам измерений установлена зависимость амплитуды отраженных от рисок сигналов от угла а

падения УЗК - Эта зависимость показана на рис. 61, из которой видно, что оптимальными углами для данных условий являются 28—30° и 58—60°. Интересно отметить, что эти углы близки к первому и второму критическим углам для данного материала.

падения УЗК - Эта зависимость показана на рис. 61, из которой видно, что оптимальными углами для данных условий являются 28—30° и 58—60°. Интересно отметить, что эти углы близки к первому и второму критическим углам для данного материала.

Изображение на экране ЭЛТ оставалось устойчивым

|

А, мм

22 25 ЗО ЗЬ' 50 53 57 6165а9 Рис. 61. Зависимость амплитуды отраженных сигналов (от рисок, нанесенных на наружной / и внутренней 2 поверхностях трубы) от угла а падения продольных волн |

1 — труба; 2 — преобразователь; 3, 4 — риски; 5 — экран ЭЛТ; б— начальный сигнал; 3', 4' — сигналы, соответствующие отражению УЗК от рнсок

при приближении и удалении преобразователей от рисок. Это свидетельствовало о том, что в стенке трубы при данных углах распространялись комбинации УЗК с преобладанием нормальных волн. Значения полученных углов а близки значениям углов дисперсионных кривых (см. рис. 59), при которых возникают антисимметричные нормальные волны нулевой и первой группы (ао, йі). Некоторые расхождения объясняются, видимо, особенностями ввода УЗК в изделие преобразователем с плоской контактной поверхностью, а также отличиями акустических характеристик прозвучиваемого объекта.

При других углах а амплитуда сигналов уменыца-1 лась. Кроме того, изображения на экране ЭЛТ становились неустойчивыми. При перемещении преобразователя по поверхности трубы сигналы возникали или только от наружной, или только от внутренней риски; иногда сигналы пропадали. Это объясняется тем, что при других углах а в стенке трубы возникали комбинации волн с преобладанием в основном сдвиговых волн.

Дальность распространения нормальных волн существенно больше, чем объемных волн (продольных и сдвиговых), потому что они, как и поверхностные волны, распространяются в двух измерениях и их амплитуда также убывает пропорционально 1 lV~L (L — расстояние от излучателя). Единственным условием, ограничивающим применение нормальных волн, является постоянство толщины контролируемого изделия (листа, пластины,| стержня и т. д.).

С помощью нормальных волн контролируют листы и^ трубы толщиной 0,3—25 мм. Для контроля листов толщиной менее 1,5 мм применяют волны s0 и а0 [25, 26], а для контроля более толстых листов — волны Si, а [27] и т. д.

Изделия контролируют нормальными волнами как теневым, так и эхо-методом, в контактном и иммерсионном вариантах (с погружением объекта в ванну с жидкостью). В последнем случае продольные волны излучают в жидкость, из которой они падают на поверхность изделия под углом, обеспечивающим возбуждение в нем нормальных волн. В этой связи распространение нормальных волн в пластине или листе, погруженных в жидкость, представляет большой интерес [28, 29]. Было установлено, что затухание нормальных волн разных номеров из-за излучения в жидкость существенно зависит! от отношения горизонтальной компоненты поверхностно-! го смещения и к вертикальной v рассматриваемого но-| мера [30]. Те волны, в которых отношение u[v мало, за-| тухают с расстоянием очень быстро, а волны с большим! отношением затухают медленно и поэтому могут распространяться в листе на большие расстояния. Было по-] казано, что для волн, распространяющихся с фазовой] скоростью Сф== У 2сСДВ) отношение u/v=0, а для волн,| распространяющихся со скоростью Сф=спр, отношение!

ц/у-э-оо.

Для того чтобы нормальные волны распространялись!

на большие расстояния в листах, погруженных в жидкость, следует выбирать волны, фазовая скорость которых равна скорости продольных волн.

Опубликовано в

Опубликовано в