Встроенный контроль параметров и мониторинг работы подшипников

23 февраля, 2013

23 февраля, 2013  admin

admin Во многих машинах, включая измельчители, мешалки, насосы и вентиляционные системы с регулируемым расходом воздуха, все чаще применяются электродвигатели с преобразователями частоты. Это значит, что подшипники должны быть устойчивы к электрической эрозии как в нормальных условиях эксплуатации, так и при высоких температурах.

Новые вентиляционные системы с регулируемым расходом воздуха приходят на смену системам с постоянным расходом воздуха. Каждая зона регулируемого вентилирования чаще всего должна иметь собственные вентиляторы. Лопасти вентилятора непосредственно соединены с валом электропривода, а регулирование скорости вращения осуществляется через частотный преобразователь. Это дает возможность точно регулировать подачу воздуха в определенную зону.

Дополнительные требования к системам - высокая надежность, необходимость в резервировании, а также соответствие требованиям пожарной безопасности.

Электростойкие подшипники

На сегодняшний день около 50% неисправностей электродвигателей обусловлены состоянием подшипников. Ожидается значительный рост этого показателя для работающих в длительном режиме маломощных электродвигателей (0,15-15 кВт) в связи с возрастающим использованием преобразователей частоты. Они, как например, преобразователи с частотно-импульсной модуляцией, способствуют электроэрозионному разрушению стандартных стальных подшипников.

Большинство маломощных электродвигателей часто становятся неисправными в связи с применением в них обычных подшипников, не защищенных от разрядов при контактах шариков или роликов с дорожками качения подшипника. В мощных же электродвигателях обычно используют подшипники с электроизоляцией или изолирующие полимерные пленки, обеспечивающие такую защиту. Специальные подшипники - наиболее практичное обеспечение электрозащиты.

Электроразряды обусловлены тем, что из-за очень малого времени переключения в частотном преобразователе возникают пиковые импульсы. Их можно измерить при помощи соответствующего осциллографа. Характерные признаки дефектности - это появление микросвищей, графитизация шариков, роликов и дорожек качения, вмятины на поверхности качения и потемнение смазки. Это приводит к плохому смазыванию, сильной вибрации и, наконец, к отказу подшипника.

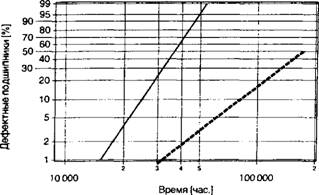

Электрическая эрозия подшипников снижает срок их службы. Анализ данных по техобслуживанию показал, что расчетная долговечность подшипников (надежность 90%) снижается до 30% от предполагаемого значения (рис. 8.6)

|

Рис. 8.6. Статистические данные отказов подшипников (повышенный шум) в вентиляторах с частотным преобразователем. Пунктирная линия соответствует обычным проектным рекомендациям для подшипников с закладной смазкой. (1 год непрерывной работы = 8760 часам) |

Подшипники смазывались пластичной смазкой, однако статистический анализ показал большое снижение долговечности (надежность 50%). Присутствие электричества в подшипниках было выявлено непосредственными замерами (вал-корпус) в

Электродвигателях и анализом дефектных подшипников (потемнение смазки и запах озона).

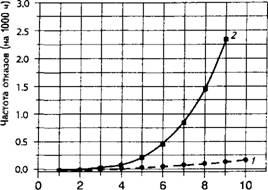

Частота отказов и, следовательно, вероятность раннего повреждения подшипника в приведенном примере резко увеличится после четырех лет эксплуатации (рис. 8.7).

|

Срок эксплуатации (лет) Рис. 8.7. Частота отказов в подшипниках электродвигателей с Частотными преобразователями. Прогноз для систем с электроизоляцией подшипников (1) в сравнении с аналогичными системами без защиты (2) |

Риск отказов в ответственных системах недопустим. Во избежание такого риска настоятельно рекомендуется оснастить электропривод такого вентилятора двумя специальными подшипниками. Будучи электрически нейтральными, они обеспечивают защиту против прохождения электрического тока и других причин повреждения подшипников.

Специальные радиальные шарикоподшипники для электродвигателей, как правило, имеют уплотнения пониженного трения, сепаратор из стеклонаполненного полиамида, керамические шарики, увеличенный радиальный внутренний зазор и пластичную смазку для широкого температурного диапазона.

Теплостойкие подшипники

Для крупных сооружений типа складов особую важность имеет противопожарная защита.

Многие из этих сооружений оснащаются мощными системами для отвода горячих газов в случае пожара и подачи более прохладного и чистого воздуха. Эти жизненно важные системы двойного назначения (штатное и противодымовое) требуют повышенной надежности.

Новый европейский стандарт EN 12101-3 предписывает, что вентиляторы и соответствующие электродвигатели для вентиляторов с непосредственным приводом подлежат контролю на использование при экстремальных температурах на случай пожара. Уровень конструкции электродвигателей должны соответствовать классу F600 (600 °С). Кроме того, установки должны обеспечивать низкие эксплуатационные расходы, поскольку эти системы используются повседневно в качестве штатной вентиляции.

Необходимо отметить, что стандарт EN предоставляет решение вопроса о снижении расходов в повседневной работе вентиляторов двойного назначения на усмотрение их изготовителей и пользователей. Возможность работы в чрезвычайной ситуации после продолжительного повседневного использования также не регламентируется.

Потребителю важно контролировать и регулировать критические рабочие параметры, определяющие эксплуатационную надежность машин. Целью контроля являются обеспечение надежности и безопасности в производстве, а также получение информации в процессе эксплуатации. Надежность в производстве позволяет снизить продолжительность и интервалы плановых и внеплановых остановок, что обеспечивает повышение эффективности и прогнозируемое™ производства. Повышение безопасности обеспечивается своевременными мерами, позволяющими избежать возникновения отказов и опасных ситуаций. Информация в процессе эксплуатации позволяет выявлять причины отказов машин, оптимизируя тем самым производство.

Традиционные методы контроля зачастую требуют установки на объекте контрольно-измерительных приборов и датчиков. Эта конфигурация имеет ряд недостатков, таких как чувствительность к вибрациям и необходимость дополнительной защиты.

Встроенные датчики

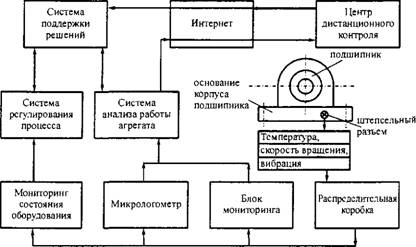

Новая концепция защиты подшипников заключается в том, что необходимые датчики встраиваются в основание корпуса подшипника (рис. 8.8). Сигналы от датчиков преобразуются схемой на печатной плате в устойчивый выходной сигнал. Электросхема имеет также защиту датчиков от всплесков мощности питания. Сигналы от датчиков передаются через штепсельные разъемы на передней части корпуса, обеспечивающих подключение к системе контроля. Благодаря этому достигается простота монтажа и быстрый ввод системы в действие.

|

Рис. 8.8. Комплексная система диагностирования, контроля и регулирования параметров эксплуатации ответственных агрегатов на примере работы узла подшипника с встроенными в нем датчиками температуры, скорости вращения и вибрации |

Важнейшими параметрами для контроля являются скорость вращения, температура и вибрация. Поэтому новая концепция защиты имеет модульную двухразъемную конструкцию. Первый разъем передает данные о скорости вращения и температуре, а второй - два сигнала вибраций. Контроль вибраций осуществляется по двум плоскостям - продольной и радиальной. Сигналы от датчика к разъему передаются через токосъемник специальной конструкции.

Контроль температуры дает информацию по перегреву, а контроль вибраций - о возможности повреждения подшипника и ослабления креплений.

Потенциальной сферой широкого применения новой системы диагностирования являются вентиляторы. Например, встраивание датчиков в вентилятор позволяет диагностировать возможную разбалансировку из-за загрязнения лопастей, в результате которой возникают вибрации, могущие привести к поломкам. Внешние вибрации эффективно выявляются датчиком радиальных ускорений. Данные о скорости вращения используются для регулировки энергопотребления вентилятора. Область использования вентиляторов - производства, где они являются неотъемлемыми частями технологического процесса, например, при сушке или перемещении материалов.

Еще одна потенциальная область применения - промышленные машины, работающие в больших диапазонах вибраций в зависимости от нагрузки, например сепараторы.

Новая концепция диагностирования разработана для интеграции как с уже существующими системами контроля, так и со специализированными системами.

Унифицирующий подход позволяет осуществить быстрый монтаж, ввод оборудования в эксплуатацию и повысить его надежность за счет системы мониторинга.

Преимуществами систем со встроенными датчиками являются также получение более полной информации о конкретном процессе и безопасность.

Опубликовано в

Опубликовано в