Возможности ИСПОЛЬЗОВАНИЯ СПОСОБОВ НАГРЕВА ПРИ ПАЙКЕ ИЗДЕЛИИ

14 июля, 2016

14 июля, 2016  admin

admin Нагрев собранных под пайку изделий или сборочных единиц может быть локальным или общим. Степень локальности зависит от тепловой мощности источника тепла: чем она 'больше, тем по меньшей поверхности (объему) может быть осуществлен Нагрев соединяемых деталей до температуры пайки за время тв. Локальность нагрева определяется отношением нагреваемой поверхности Sm (объема V„) ко всей поверхности деталей изделий S0(V0). Если Sul /S0=l, то нагрев общий, если SB/So<l3 то нагрев локальный. Локальный нагрев при пайке обусловливает развитие меньшего температурного градиента в соединяемых деталях, чем при сварке плавлением, а следовательно, и развитие меиыних тепловых деформаций и растягивающих внутренних напряжений в готовом изделии. Различные способы нагрева имеют свои преимущества н недостатки, которые необходимо учитывать при' их выборе для пайки изделия.

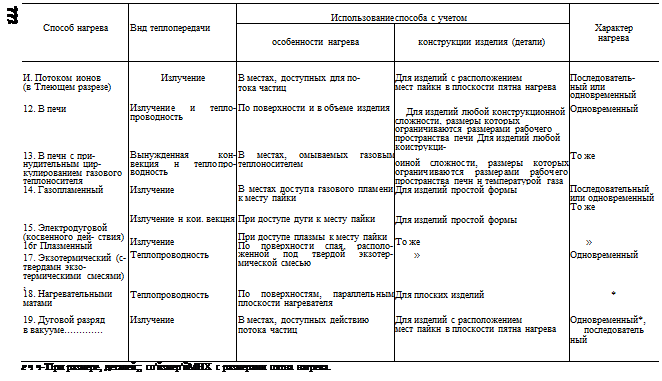

В табл. 91 приведены некоторые сведения об основных видах теплопередачи при различных способах нагрева, ограничениях в их использовании, обусловленных особенностями формы и конструкции изделия, характером выполнения швов, определяющим производительность процесса.

Наряду со способами, для которых характерен преимущественно один вид теплопередачи между источником энергии и изделием {Деталью) (1—6,8—11, 14, 16—19), есть способы, при которых ■одновременно осуществляются два вида теплопередачи (7, 12,

13, 15).

Нагрев деталей с поверхности характерен для большинства способов. Нагрев в объеме происходит только при прямом электро - контактном и при некоторых режимах индукционного нагрева.

Не каждый способ иагрева пригоден для пайки изделия сложной формы. Так, нагревы в экзотермических реактивных флюсах, индукционный, электролитный пригодны главным образом для небольших изделий, имеющих форму тел вращения; нагрев блоками н экзотермическими твердыми смесями — для изделий, состоящих из двух или нескольких деталей простой геометрической формы и небольших размеров; нагрев световым лучом, газопламенный, плазменный, электродуговой — для относительно простых изделий с возможностью локального иагрева паяемых деталей по месту пайки, инфракрасный нагрев (ИКН) и нагрев матами — преимущественно для изделий малой толщины и простой формы; электроиио-лучевой нагрев сканирующим лучом — для одновременной пайки большого числа мест соединения, находящихся в одной плоскости, размеры которой ограничены размерами вакуумной камеры и площадью сечения сканирующего луча; дуговым разрядом — для пайки в вакууме плоских и криволинейных деталей, размер которых ограничен размерами вакуумной камеры.

В паяемых изделиях сложной конструкции при радиационном нагреве необходимо учитывать возможность экранирования одних деталей другими. С увеличением температуры нагрева в печах выше 400° С и соответственно с ростом удельного вклада радиационного вида теплопередачи возрастает роль взаимного экранирования деталей изделия, что приводит к росту температурного градиента вдоль их поверхности. Это может при определенных условиях (сравнительно невысокая теплопроводность паяемого материала, снижение предела упругости при нагреве, малая его толщина я др.) привести к развитию недопустимых локальных тепловых деформаций в тонкостенных элементах. Характерный пример таких изделий — решетчатые конструкции и пластинчато-ребристые теплообменники.

|

Использование |

способа с учетом |

|||

|

Способ нагрева |

Вид теплопередачи |

особенности нагрева |

конструкции изделия (детали) |

. Характер нагрева |

|

1. Нагретыми блоками |

Теплопроводность |

Прн плотном прилегания блоков к паяемым деталям |

Для изделий с большой площадью шва несложного профиля |

Одновременный или участками |

|

3. Паяльником |

» |

В местах контакта паяльника с паяемыми деталями через слой жидкого припоя |

Для изделий простой конструкции и небольшой массы |

Последователь ный |

|

3. Электролитный |

» |

В местах доступа электролита к паяемым деталям |

Для изделий, имеющих форму тел вращения, размеры которых ограничены размерами ванны и мощностью источников постоянного тока |

Одновременный |

|

4. Экзотермический |

Теплопроводность |

По поверхности контакта паяемых деталей с жидким флюсом |

Для деталей с формой тел вращения, размеры которых ограничены размерами ванны |

» |

|

5. Погружение в расплавленную соль (флюс, припой) |

» |

В местах контакта с жидким теплоносителем. Ограничен объемом ванны и теплоемкостью расплава |

Для изделий без замкнутых полостей Для изделий с местами пайки, доступными для подвода тока |

» |

|

6. Электросопротивлением |

» |

В местах доступа электроконтактов к соединяемым деталям |

» |

|

|

7. Индукционный нагрев |

Теплопроводность н излучение |

В местах ввода индуктора |

Преимущественно для изделий с формой тел вращения |

Одновременный |

|

8. Световым лучом |

Излучение |

В местах, доступных воздействию лучей |

Для изделий с расположением мест пайки в плоскости пятна нагрева |

Последовательный или одновременный* |

|

9. Инфракрасными лучами |

» |

По поверхностям, параллельным плоскости нагревателя |

Для изделий плоской формы |

Одновременный |

|

10. Электронным лучом |

» |

В местах, доступных для потока электронов |

Для изделий с расположением мест пайки И плоскости пятна нагрева |

Последовательный иля одновременный |

При печном нагреве в изделиях, собранных под пайку и состоящих из тонкостенных плоских деталей, у которых вйутрен - ние участки экранированы, а края относительно свободно перемещаются и подвергаются прямому облучению, может развиваться пластическая деформация, например, в виде «сборок». Подобные сборки на стали 12Х18Н9Т образуются при нагреве в интервале 600—800° С, т. е. при температуре снижения модуля упругости паяемого материала. Поэтому нагрев при пайке выше температуры, при которой основной материал теряет свои упругие свойства, в условиях значительных тепловых перепадов (>100°С) вдоль тонкостенных деталей может приводить к деформации их краев.

С увеличением размеров изделия, уменьшением толщины стенки деталей, увеличением температурного перепада между наружными иеэкранированными их участками и внутренней областью, где нагрев происходит замедленно, вероятность развития тепловых пластические деформаций свободных краев тонкостенных элементов резко возрастает.

Для предотвращения коробления тонкостенных элементов собранных Под' пайку изделий время нагрева в печах должно быть регулируемым. Необходимо, чтобы в температурной области, в которой модуль упругости паяемого материала резко снижается н близок к нулю, температурный градиент между краями и серединой тонкостенных элементов изделия не превышал определенной величины (для 12Х18Н9Т Д/-С100°С). Этого можно достичь при управлении процессом иагрева.

Для уменьшения составляющей теплового излучения изделия целесообразно экранировать при условии достаточных зазоров между экранами, необходимыми для циркуляции газа.

Снижение температурного, градиента в пластинах возможно прн применении для пайки нейтральных или активных газовых сред с большей теплопроводностью, чем аргон, например гелия или водорода. Теплопроводность гелия, водорода, и аргона по Отношению ’ к теплопроводности воздуха соответственно составляют 6,22; 7,01 и 0,74.

Режим нагрева и охлаждения при пайке крупногабаритного изделия, обеспечивающий высокое его качество, может быть определен экспериментально. [79].

Эффект экранирования тонкостенных элементов изделия прн печной пайке можно устранить также применением печей с принудительной циркуляцией газового теплоносителя.

Широкое применение при пайке получил индукционный нагрев, при котором под влиянием индукции быстромеияюгцегося электромагнитного поля свободные электроны в металлах и сплавах приобретают большое ускорение, а двигаясь в кристаллической решетке, обеспечивают их нагрев (джоулево тепло).

Широкое применение при пайке получил индукционный нагрев, при котором под влиянием индукции быстромеияюгцегося электромагнитного поля свободные электроны в металлах и сплавах приобретают большое ускорение, а двигаясь в кристаллической решетке, обеспечивают их нагрев (джоулево тепло).

ных металлов н сплавов (железо, сталь, никель и др.) также о? их магнитной проницаемости.

При печной или индукционной пайке крупногабаритных изделий, имеющих форму тел вращения, ось которых расположена горизонтально, а диаметр достаточно велик (>50—100 мм), возможно перетекание жидкого припоя в вертикальных или наклонных зазорах из верхних в нижние участки и вследствие этого недопустимое развитие химической эрозии основного материала. Для предотвращения перетекания Припоя при пайке необходимо вращать изделие с определенной Скоростью или строго дозировать припой и укладывать его перед пайкой в «питатели», выточенные в одной из соединяемых деталей.

При коитактио-реактивной пайке изделий с наклонным расположением зазоров для предотвращения перетекания Припоя удобен радиационный нагрев, например последовательный нагрев кварцевыми лампами отдельных участков с небольшим перекрытием, на которых стеканне припоя не успевает произойти [80].

Процесс пайки погружением высокопроизводителен, так как допускает одновременную пайку нескольких изделий и легко может быть механизирован. Изотермический контакт паяемых изделий с жидкой средой теплоносителя при пайке погружением возможен практически одновременно по всей его открытой поверхности. Все это обеспечивает минимальный тепловой градиент вдоль и в глубь паяемых деталей изделия и поэтому уменьшает опасность их коробления и развития внутренних термических растягивающих напряжений. Это также устраняет опасность хрупкого разрушения паяемого материала в контакте с жидкой средой и в том числе с жидким припоем. Кроме того, при кратковременном нагреве уменьшается рост зерна, интенсивное развитие контактных металлургических процессов на границе паяемого металла с припоем и флюсом. Слой жидкой соли или припоя защищает изделие от окисления при пайке и охлаждении на воздухе после удаления его из ванны.

Способ ограничен соотношением размеров изделия н ванны и возможным снижением температуры жидкой среды в результате нагрева массивных изделий при погружении. Поэтому теплоемкость ваииы должна быть больше теплоемкости изделия, а паяемые детали не должны образовывать изолированных полостей, препятствующих погружению изделия в жидкую ванну и всестороннему ' их контакту с нагретой жидкой средой. Существенное преимущество пайки деталей в соляных и флюсовых ваннах — возможность совмещения этого процесса с нагревом под закалку.

Перенос тепла от нагретого твердого тела к нагреваемым деталям через прослойку жидкого припои реализован при пайке паяльником. Скорость переноса тепла с паяльника иа паяемые детали через прослойку жидкого припоя растет с увеличением теплопроводности материала жала паяльника, припоя и материала паяемых деталей, а также с увеличением массы паяльника н поверхности, по которой контактируют жидкий припой и нагреваемые детали. Скорость нагрева и температуру пайки регулируют температурой и массой паяльника. С увеличением массы паяльника увеличивается производительность процесса пайки при сохранении высокого качества паяного соединения. Количество тепла, необходимое для прогрева деталей по месту пайки возрастает с увеличением массы детали. Однако масса паяльника для ручной пайки ограничена (0,25—2 кг) и паяльник пригоден для пайки деталей небольшой массы. При пайке или лужении паяльником крупных деталей последние предварительно нагревают с помощью других, более мощных источников тепла, например газовых горелок.

Наиболее производительными способами Пайки по иагреву в настоящее время являются печной, погружением и индукционный.

Опубликовано в Проектирование технологии пайки металлических изделий

Опубликовано в Проектирование технологии пайки металлических изделий Комментарии закрыты.