ВЛИЯНИЕ ТЕРМИЧЕСКОГО ЦИКЛА СВАРКИ ИА СТРУКТУРУ И СВОЙСТВА ЗАКАЛИВАЮЩИХСЯ СТАЛЕЙ

8 января, 2014

8 января, 2014  admin

admin Стали мартенситного класса 2X13 и 1Х17Н2 (ЭИ268), мартенситно-ферритного — 1X13, 15X11МФБ, 15Х12ВНМФ

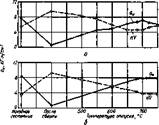

(ЭИ802), 1Х12В2МФ (ЭИ756), 2Х12ВМБФР (ЭИ993) и сталь 0X13 (ЭИ496), относящаяся к ферритному классу, при воздействии сварочного термического цикла (рис. 64) претерпевают закалку, в результате чего металл в околошовной зоне сварного соединения становится более твердым, прочным и хрупким. Степень изменения этих свойств зависит прежде всего от содержания в стали углерода и других легирующих элементов, упрочняющих твердый раствор и снижающих температуру f -*■ М-превраще - ния, а также от способа и режима (погонной энергии) сварки. Например, при дуговой сварке с минимальной погонной энергией (минимальный сварочный ток, максимально возможная скорость сварки), при которой металл околошовной зоны нагревается и охлаждается весьма быстро, степень подкалки этого металла значительно большая, чем при электрошлаковой сварке.

Влияние углерода на закаливаемость 13%-ных хромистых сталей при сварке показано на рис. 65. В результате сварочного нагрева твердость стали 0X13 с наименьшим содержанием углерода у линии сплавления со швом повышается до 250—270 единиц по Виккерсу, а ударная вязкость снижается до 3—6 кГ • м/см2. После отпуска при температуре 700° С твердость этого металла снижается до 170—180 HV, а ударная вязкость повышается до

7— 10 кГ'М/см2. У стали 2X13 ударная вязкость прн сварке падает ниже 1 кГ'М/см2, а после отпуска возрастает до 7,5—

8,5 кГ •м/см2. Аналогично стали 2X13 реагирует на сварочный нагрев сталь 1Х17Н2. Сталь 1X13 в этом отношении занимает промежуточное место. Оптимальная температура отпуска сварных соединений этих сталей показана на рис. 66 [ 72, 74J. После

3—5-часового отпуска при температуре 680—720° С (с охлаждением на воздухе) металл в околошовной зоне сварных соединений этих сталей приобретает наиболее оптимальные механические свойства. Температура отпуска сварных соединений высокохромистых жаропрочных сталей несколько выше (730—750°С), а скорость нагрева для отпуска и скорость охлаждения после отпуска меньше, чем обычных хромистых.

|

1г |

__ |

+ |

_ |

||

|

it |

|||||

|

2- 8 = |

Л |

||||

|

_ 1 |

|||||

|

"Л |

|||||

|

„Г'" |

|—м |

||||

|

00- |

4- |

г * |

|||

|

8£Н---- |

5 1.0 |

5 2 |

0 2 |

5 «» |

Рнс. 64. Термический цикл высоколегированного металла у линии сплавления со швом при сварке на умеренных режимах электродуговым автоматическим методом (I) и электрошлаковым методом (2); ! — область температур перегрева металла; II — область температур распада аустенита.

|

|

Рис. 65. Твердость и ударная вязкость металла околошовной зоны сварных соединений сталей 0X13 (I), 1X13 (2) и 2X13 (3) в состоянии после сварки (прерывистые линии) и после отпуска при 700°С 3 ч (сплошные линии).

Следует отметить, что после отпуска сварных соединений ударная вязкость металла у линии сплавления несколько ниже, чем той же стали, не подвергавшейся воздействию сварочного термического цикла. Это особенно заметно у стали 0X13 (см. рис. 65, кривая /). Снижение ударной вязкости металла в околошовной зоне этих сталей при воздействии сварочного нагрева обусловлено ростом ферритных зерен.

Металл в околошовной зоне этих сталей состоит из крупных зерен низкоуглеродистого феррита (светлые зерна) и мелкоигольчатого мартенсита (рис. 67) [72, 74]. Причем вследствие меньшего содержания углерода и поэтому наличия большего количества структурно-свободного феррита — б-феррита, не претерпевающего б-*у-превращения прн нагревании стали и у-*а-превращения

при последующем охлаждении, в исходном состоянии стали рост зерна феррита и увеличение его количества при воздействии сварочного нагрева в стали 0X13 больше, чем в стали 2X13. Этим, по-видимому, и обусловлено более значительное снижение ударной вязкости в околошовной зоне первой стали по сравнению со второй в состоянии после отпуска.

|

Рнс. 66. Графики изменения твердости и ударной вязкости металла околошовной зоны у линии сплавления со швом сварных соединений Сталей 1Х17Н2 (а) и 2X13 (6) толщиной 4 мм после сварки и отпуска. |

С повышением погонной энергии сварки размер зерна и увеличение количества низкоуглеродистого (структурно-свободного) феррита в околошовной зоне этих сталей возрастает, а ударная вязкость еще больше снижается.

Наличие двух типов зерен феррита и мартенсита или продукта распада последнего обусловлено кратковременным пребыванием металла при высокотемпературном нагреве в двухфазной ферритно-аустенитной области (см. рис. 2) и последующим быстрым охлаждением. Вследствие различной растворимости углерода в этих фазах при высоких температурах аустенит обогащается углеродом по сравнению с ферритом. При последующем быстром охлаждении аустенит превращается в пересыщенный углеродом a-твердый раствор с образованием сдвигов и внутреннего наклепа (мартенсит), а обедненные углеродом зерна ферри -

|

та не претерпевают фазового превращения и сохраняются неизменными. Микротвердость мартенсита в околошовной зоне стали 2X13 прн этом составляет 429—458 кГ/мм2, а ннзкоуглеродистого феррита — 152—164 кГ/мм2. Благодаря повышенной микротвер - |

|

Рис. 67. Микроструктура металла околошовной зоны сварных соединений сталей 0X13 (а) и 2X13 (б) в состоянии после сварки, Х150. |

|

дости мартенситной фазы общая твердость этого металла равна 315—340 HV, а ударная вязкость находится на весьма низком уровне (рис. 66). |

|

■ Микроструктура стали 2X13 после закалки от температуры 1010°С (а) и 1300°С (б), Х1000. Описанная дифференциация структуры сталей этого класса происходит лишь при высокотемпературном нагреве (перегреве) сгали, в том числе н при нагреве выше температуры 1100° С под |

|

|

|

|

|

■Мшт |

закалку. При нагреве в интервале температур 950—1100е С такого изменения структуры стали не происходит (рис. 68). Прн

|

Рис. 69. Микроструктура металла околошоакок зоны сварного соединения стали 2X13 после сварки (а) и после отпуска при 700° С 3 ч (б), Х500. |

|

Рис. 70. Микроструктура металла околошовной зоны сварного соединения стали 1Х17Н2 в состоянии после сварки, Х150. |

этом ударная вязкость металла несколько выше (на 1,0—

1,5 кГ-м/см2) по сравнению со сталью, претерпевшей нагрев при 1300° С и более. Следует также иметь в виду, что границы указанного температурного интервала зависят от содержания углерода в стали.

При высоком отпуске после сварки карбиды выделяются исключительно из мартенситной фазы, а строение и микротвердость низкоуглеродистого феррита сохраняются неизменными (рис. 69). Металл при этом разупрочняется. При температуре отпуска 680— 720° С твердость стали становится минимальной, а значения ударной вязкости — максимальные, несколько не достигая, однако, исходных.

Аналогично стали 2X13 изменяются при воздействии сварочного термического цикла и последующего отпуска структура (рис. 70), твердость и ударная вязкость (рис. 66,о) металла околошовной зоны сварных соединений стали 1X17Н2. Закаливае

мость при воздействии сварочного нагрева 10—12%-ных жаропрочных сталей с вольфрамом, молибденом и ванадием более значительна.

Опубликовано в

Опубликовано в