ВЛИЯНИЕ РЕЖИМА И УСЛОВИЙ СВАРКИ НА СВАРОЧНЫЕ ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

17 апреля, 2014

17 апреля, 2014  Oleg Maloletnikov

Oleg Maloletnikov і9. Характер деформаций при различных режимах наплавки валика на кромку полосы

Вопрос о влиянии режима сварки на величину напряжений, возникающих при сварке, и на размеры коробления сваренного изделия является одним из тех вопросов, по которым, несмотря на их исключительно важное значение для производства, до сего времени нет установившегося мнения. Так, например, проф. Хренов К. К. [13] указывает, что „чем больше тепла вводится в металл при сварке, тем больше получаются деформации". К тому же выводу, казалось бы, приходит в результате своих исследований и проф. Николаев Г. А. [11], когда он заявляет, что „величина деформаций резко падала при применении режимов с пониженным калориметрическим эффектом"; однако он тут же вынужден отметить, что. применение электродов большого диаметра (режим №8) не вызвало увеличения деформаций по сравнению с нормальным режимом". Таким образом, увеличение диаметра электрода до 11 мм, а силы тока до 450 а (как это имело место при режиме № 8), несмотря на сильное повышение нагрева, не вызвало увеличения деформаций, как того можно было ожидать, придерживаясь мнения проф. Хренова К. К. или толкуя выводы проф. Николаева Г. А. о влиянии режимов с резко пониженным калориметрическим эффектом (электроды диаметром 3 мм сила тока 7=125 я).

Такое же разнообразие мнений и результатов исследований имеется и по вопросу о влиянии режима сварки на величину внутренних „усадочных* напряжений, усложненное еще отсутствием единообразия в понимании термина „внутренние" или „усадочные" напряжения. Так, например, Патон Е. О., Горбунов Б. Н. и Берштейн Д. И. [14] считают, что малые усадочные напряжения имеют место при сварке малыми силами тока, а большие усадочные напряжения — при сварке сильным током. В то же время Боленрат [15] приходит к заключению, что при узких зонах разогрева (т. е. при малых силах тока) „наибольшие напряжения... больше, чем при широких зонах разогрева". К иному выводу 68

приходит Бюлер [16] на основании исследований, проведенных им совместно с Ломан {17], утверждая, что „увеличение диаметра электрода вызывает вне зависимости от основного материала и типа электрода уменьшение усадочных напряжений, в той же мере влияет и слишком высокая и слишком низкая сила тока".

Можно было бы привести выводы еще целого ряда исследований (Стручкова А. Ф. [18], Розенталь и Цабрс [19] и др. ), ко и приведенного достаточно для того, чтобы показать, сколь разнообразны, а в ряде случаев и прямо противоречивы мнения и результаты различных исследований.

|

1 / v=V,12 см/сек |

1=155 а |

|

|

h-100 мм |

Хл~.П'$а |

|

|

L - 500мм |

||

|

*) 7 'Л ------ L*. |

Г 18 |

15 20 t яиц- |

|

- V / Ч-/ |

||

|

CdODKO |

ОсліЬібание |

|

|

3. |

|

fjtж, f.5 V 0,5 о -0,5 -15 |

|

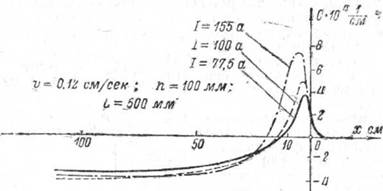

Рис. 52. Изменение стрелки прогиба полосы при различных режимах наплавки на кромку. |

Однако можно показать, что эти противоречия лишь кажущиеся. Надо учесть, что различные авторы применяли образцы различных форм и размеров и исследовали различные, и при том сравнительно узкие, области сварочных режимов, что неизбежно при экспериментальных методах исследования, которые только и применялись при разрешении поставленных вопросов.

Возможность использования теоретического метода определения деформаций позволила автору [20] более широко исследовать влияние различных факторов на деформации при наплавке валика на кромку полосы, так как при этом условия сварки можно было менять в столь широких пределах, как это было необходимо для установления действующих закономерностей.

Влияние режима сварки на характер деформаций полосы в процессе наплавки видно из кривых, представленных на рис. 52. Приведенные три кривые вычислены для наплавки валика различными силами тока, хотя и сильно отличающимися по своей величине, но вызывающими, как это видно из рис. 52, примерно одинаковые конечные стрелки прогиба.

Однако в процессе сварки деформации в рассматриваемых трех случаях существенно различны, главным образом по величине отрицательных стрелок прогиба. С увеличением силы тока, т. е. с увеличением нагрева, отрицательные стрелки прогиба р істут, тогда как положительные изменяются незначительно. Такое положение становится понятным, если рассмотреть эпюры кривизны С для трех приведенных режимов наплавки. Эти эпюры приведены на рис. 53, из которого видно, что большая сила і ока вызывает увеличенный участок положительной кривизны (и по величине ординат и по длине участка).

Для того чтобы установить причины, вызвавшие расхождение между деформациями в процессе наплавки и конечными

стрелками прогиба, следует проследить за изменением характера деформаций полосы при наплавке валика различными режимами.

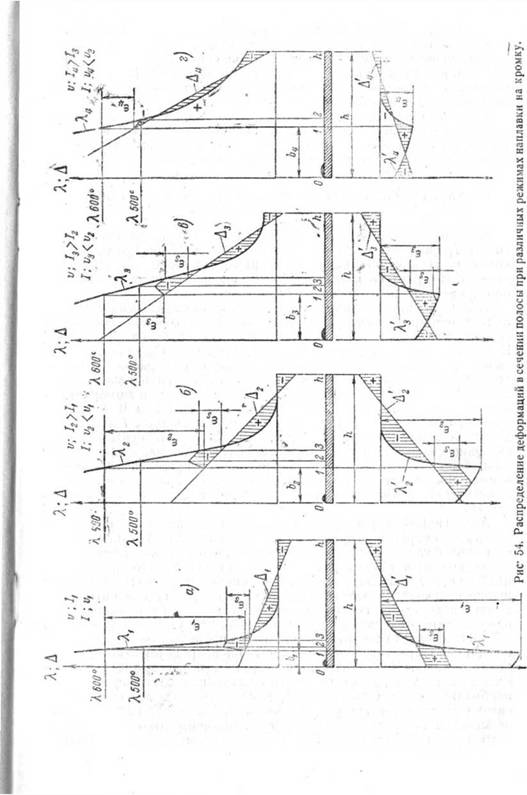

Если при применении малой силы тока It или большой скорости сварки vv характер деформации в момент наибольшего нагрева и в момент полного остывания после окончания сварки может быть представлен графиками, приведенными на рис. 54, а, то при выполнении наплавки более сильным током /2 или с меньшей скоростью vг ширина зоны нагрева Ь.2 (рис. 54, 6) увеличится по сравнению с шириной Ьх (рис. 54, а). При этом действительные деформации в момент наибольшего нагрева увеличатся, в связи с чем, соответственно, уменьшатся пластические деформации сжатия г2 (по сравнению с величиной elt

|

■-S Рис. 53. Кривые изменения кривизны С для полосы при различных режимах наплавки па кромку. |

имевшей место в случае, изображенном на рис. 54, а). После полного остывания ординаты кривой X' также уменьшатся* что, однако, приведет к увеличению действительных деформаций и увеличению кривизны полосы по сравнению со случаем, представленным на рис. 54, а.

Характерной особенностью полученной эпюры конечных деформаций (рис. 54, б) является наличие на кромке под валиком почти нулевых напряжений при весьма сниженных (и по величине, и по ширине зоны распространения) пластических деформациях растяжения.

Дальнейшее увеличение силы тока или уменьшение скорости сварки и, следовательно, увеличение ширины зоны нагрева приводит, как это видно из рис. 54, в, к дальнейшему уменьшению ординат кривой Х3. При этом начинают уменьшаться ординаты прямой Д3 и конечная кривизна полосы. Напряжения под валиком становятся сжимающими, а пластические деформации растяжения приближаются к нулю.

|

|

Характер эпюры конечных деформаций остается примерно тек же и при дальнейшем увеличении ширины зоны нагрева (за счет увеличения силы тока или уменьшения скорости сварки). При этом кривизна полосы заметно уменьшается (рис. 54, г), под валиком растут напряжения сжатия, остаточные пластические деформации растяжения отсутствуют.

Рассмотренные эпюры конечных деформаций полосы с наплавленным различными режимами валиком позволяют установить закономерность изменения кривизны и напряженного состояния полосы в зависимости от режима сварки.

Опубликовано в

Опубликовано в