Влияние различных факторов на теплоемкость’каменноугольного кокса

24 апреля, 2013

24 апреля, 2013  admin

admin Стадия метаморфизма исходных углей

Эксперименты, выполненные с образцами коксов (см. табл. XI.2), показали наличие четкой зависимости между степенью превращенности исходных углей и теплоемкостью полученных из них (в одинаковых условиях) коксов. Эта зависимость, при некотором расхождении в абсолютных значениях теплоемкости, наблюдалась в опытах как с рядовыми углями, так и с концентратами.

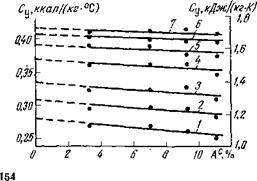

Полученные результаты представлены как функция содержания углерода в исходных углях (рис. 52) и как функция выхода летучих веществ из исходных углей (рис. 53). С ростом стадии метаморфизма углей теплоемкость полученных из них коксов монотонно снижается. Общее уменьшение теплоемкости

151

Кокса в ряду исходных углей от длиннопламенного до антрацита составляет при 20° С около 10%; особенно ощутимо оно для углей ранних стадий метаморфизма.

|

Сц, кал/(г-°С) С^кЦж/(кгЮ Рис. 52. Зависимость удельной теп - плоемкости каменноугольных коксов от содержания углерода в исходных углях: 1—4 — температура измерений соответственно 20, 100, 200, 300° С |

|

Кал/(г°С) Сц, кдж/(кгК) О 10 20 30 40УГ,% Рис. 53. Зависимость теплоемкости коксов от выхода летучих веществ из исходных углей: 1, 2 — температура измерения соответственно 20 и 100° С |

Наблюдаемая зависимость, по-видимому, обусловлена различной превращенностью молекулярной структуры коксов, полученных при одной и той же температуре из разных углей. Угли, в молекулярной структуре которых конденсированная ядерная часть была более развита, очевидно, сохраняют эту особенность в процессе термической обработки. То обстоятельство, что разница в теплоемкости, коксов при одной и той же температуре значительно меньше, чем снижение теплоемкости в ряду исходных углей (см. табл. VII.3), свидетельствует об уменьшении энтропии перехода «уголь — кокс» с повышением стадии метаморфизма угля.,

Наблюдаемая зависимость, по-видимому, обусловлена различной превращенностью молекулярной структуры коксов, полученных при одной и той же температуре из разных углей. Угли, в молекулярной структуре которых конденсированная ядерная часть была более развита, очевидно, сохраняют эту особенность в процессе термической обработки. То обстоятельство, что разница в теплоемкости, коксов при одной и той же температуре значительно меньше, чем снижение теплоемкости в ряду исходных углей (см. табл. VII.3), свидетельствует об уменьшении энтропии перехода «уголь — кокс» с повышением стадии метаморфизма угля.,

Зависимость теплоемкости коксов от стадии метаморфизма исходных углей, несколько отличная от зависимости, показанной на рис. 53, получена В. В. Казминой [73], которая по расходу тепла на нагрев загрузки массой 10 кг определяла среднюю теплоемкость коксов в интервале 20—900° С. Согласно результатам этих исследований, средняя теплоемкость коксов изменяется в зависимости от стадии метаморфизма исходного угля по кривой с минимумом в области коксовых углей (Уг= = 25%). Зависимости, изображенные на рис. 52 и 53, представляются, однако, более достоверными, так как они характеризуют изменение не средней (интегральной), а истинной теплоемкости, основываются на значительно большем числе экспериментов и лучше согласуются с теоретическими положениями.

Выход летучих веществ

Принято считать, что с увеличением выхода летучих веществ теплоемкость кокса возрастает. Принципиально это дей-_ ствительно так, если учесть, что летучие продукты образуются

152

|

Рис. 54. Зависимость Сц, кал/(г°С) Теплоемкости кокса от ддд Выхода летучих веществ |

|

0,20 0,15 |

|

О |

|

|

1,05 А, еь |

|

УГ, % |

В основном из фрагментов периферийных цепей, о значении которых было отмечено выше. Однако необходимо отметить некоторую условность понятия. «выход летучих веществ» применительно к коксам, вытекающую, по нашему мнению, из несо; вершенства стандартного метода определения этого показателя.

Как известно, этот метод состоит в нагревании навески кокса до температуры 850±20°С и определении потери массы. Ясно, что в случае кокса, полученного при 1000° С и выше, потеря массы в ходе анализа в большей мере определяется выделением окклюдированных газов и частичным выгоранием, чем выделением действительно летучих веществ.

На рис. 54 изображена, по данным экспериментов с пробами № 1—10 (см. табл. Х1.2), зависимость теплоемкости кокса от выхода летучих веществ, который определялся стандартным методом. Можно отметить, что теплоемкость кокса действительно возрастает с увеличением УГ, однако незначительно, особенно при малых значениях Кг.

Несмотря на то что полученные данные несколько не соответствуют распространенному представлению о том, что выход летучих веществ из кокса и его теплоемкость связаиы линейной зависимостью с точностью, достаточной для технических расчетов, они все же могут быть аппроксимированы линейным уравнением (при 20° С)

Су(20°С) = 0,19+0,012 У, ккал/(кг-°С) (Х1.6)

(см. на рис. 54 штриховую линию). Использование этого уравнения совместно с табл. (Х1.3), (Х1.4) и (Х1.7) позволяет более точно определять температурную зависимость теплоемкости кокса. Для этого в указанных таблицах следует выбирать ту колонку, в которой значение теплоемкости при 20° С ближе всего к значению, вычисленному по формуле (Х1.6).

Зольность

В табл. XI.8 приведена истинная теплоемкость кокса, полученного из одного и того же угля, обогащенного до различной конечной зольности (см. табл. Х1.2, пробы № 11—13). На

|

№ Проб по табл. XI.2 |

Золь Ность Коксов Ас, % |

Температура |

°С |

|||||

|

200 |

300 |

400 |

500 |

600 |

700 |

800 |

||

|

П |

3.3 |

1,135 |

1,244 |

1.365 |

1.512 |

1,616 |

1,679 |

1.708 |

|

0,271 |

0,297 |

0,326 |

0,361 |

0,386 |

0.401 |

0,408 |

||

|

12 |

7,01 |

1,135 |

1,239 |

1,352 |

1,507 |

1,620 |

1,662 |

1.708 |

|

0,271 |

0,296 |

0,323 |

0,360 |

0,387 |

0,397 |

0,408 |

||

|

13 |

11,06 |

1,063 |

1,202 |

1,302 |

1,445 |

1,574 |

1,654 |

1,712 |

|

0,254 |

0,287 |

0,311 |

0,345 |

0,376 |

0,395 |

0,409 |

|

Примечание. Верхняя цифра — кДж/(кг-К), нижняя — ккал/(кг°С). |

Рис. 55 показаны результаты определения теплоемкости полученных проб кокса в виде изотерм. Поскольку определение фактического содержания минеральных включений в коксах затруднительно, постольку в качестве аргумента использовалась их зольность.

Изотермы (см. рис. 55), полученные при помощи метода наименьших квадратов, были аналитически экстраполированы к нулевой зольности (поскольку нулевой зольности отвечает нулевое содержание минеральных примесей). Рассчитанные таким образом значения теплоемкости органической массы вещества кокса (Сорг) при данной температуре использовались для определения теплоемкости «золы» кокса при той же температуре по формуле

Ск — Сорг (1 — Ас)

Са = —--------- ТГ---------- (XI.7)

Где С а—удельная теплоемкость «золы», Ск — удельная теплоемкость кокса; Лс — зольность в массовых долях.

|

|

|

Рис. 55. Зависимость Удельной теплоемкости коксов от зольности: /—7 — температуры цше - рення соответственно 200. 300, 400, 500, 600, 700, 800° С |

Полученные данные после соответствующей обработки позволили определить температурную зависимость теплоемкости «золы» кокса в виде эмпирического уравнения

Са = 0,19+1,21 •10-‘,7'-3,20-10-87'2, ккал/(кг-° С), (Х1.8)

Которое после интегрирования в соответствии с формулой (1.10) преобразовано в уравнение для средней теплоемкости «золы» в интервале 0° С—Т:

Са(0°С—Т) =0,19+0,605- � *Т—

-1,07-10-8Г, ккал/(кг-° С). (Х1.9)

Перед рассмотренными в разделе VIII формулами других авторов уравнения (XI.8) и (Х1.9) имеют то преимущество, что учитывают нелинейность зависимости Са(Т), особенно заметную при высоких температурах.

Приведенные уравнения позволяют вычислить истинную и среднюю теплоемкости органической массы кокса при любой температуре в зависимости от зольности по формулам, аналогичным формуле (VIII.6).

Таким образом, присутствие в коксах минеральных примесей несколько снижает их теплоемкость. Однако, как это вытекает из сравнения уравнений (Х1.2) и (Х1.8), это снижение в пределах обычных для промышленных коксов интервалов зольности весьма невелико, изменение зольности кокса от 5 до 15% уменьшает его теплоемкость не более чем на 1%.

Изотермическая выдержка при конечной температуре

Выдерживание кокса при температуре 1000° С сопровождается некоторым уменьшением его теплоемкости (табл. Х1.9), обусловленным структурно-химическими превращениями углеродистого вещества. Несмотря на существенное изменение химического состава (см. табл. Х1.2 пробы № 2—4 и 5—6), уменьшение теплоемкости при 4-часовом изотермическом выдерживании сравнительно невелико (6—7%), что свидетельствует о довольно высокой устойчивости структуры.

Приближенно процесс изменения теплоемкости в ходе изотермического выдерживания можно описать экспоненциальной зависимостью вида

Су = С0ехр (—Ьт), (XI. 10)

Где Со — теплоемкость при т = 0;т — продолжительность выдерживания, с; Ь — постоянный коэффициент. Величины С0 и Ь зависят как от температуры выдерживания, так и от температуры, при которой определяется теплоемкость. Кроме того, эффективность выдерживания зависит от структурных особенностей ис-

155

|

Изменение теплоемкости кокса в процессе изотермического выдерживания при температуре 1000° С

|

|

Примечание. Числитель — кДжДкг-К), знаменатель — ккал/(кг °С). |

Таблица XI. 10

|

Значения постоянных в уравнении (XI. 10) (кокс газового угля, температура выдерживания 1000° С)

|

Следуемого материала. Значения С0 и Ь, характеризующие изменение теплоемкости кокса из газового угля в процессе его выдерживания при температуре 1000° С, приведены в табл. XI.10.

Температура обработки

Повышение температуры обработки кокса приводит к существенному преобразованию его молекулярной структуры, которое сопровождается изменением теплоемкости кокса. При рассмотрении этого процесса иногда [123] различают в нем стадии карбонизации (до 1500°С), предкристаллизации (1500— 1900° С) и (для графитирующихся форм углерода) собственно графитации (выше 1900°С). В связи с этим необходимо отметить, что применительно к структурированию каменноугольных коксов такое деление весьма условно. Вследствие химической неоднородности исходного материала перечисленные стадии могут в этом случае взаимно перекрываться, границы между ними размываются и в молекулярной структуре кокса могут сосуществовать фазы, характерные для разных стадий.

Тем не менее, судя по характеру изменения ряда физических свойств, в том числе и теплоемкости, для каждого температурного интервала можно и в рассматриваемом случае выделить некоторый доминирующий механизм структурных превращений.

До температуры около 1500° С в углеродистом веществе каменноугольных коксов продолжаются процессы деструкции перекрестных цепей, с одной стороны, сопровождаемые на этом этапе образованием и выделением легких газообразных продуктов (Нг, СО и др.). Одновременно происходит рост ароматических слоев за счет углерода из нерегулярной части и слияния отдельных слоев. При этом средняя протяженность перекрестных цепей существенно уменьшается, вследствие чего снижается также их дефектность (см. раздел Ш.2). С другой стороны, дегидрирование углеводородных цепей приводит к увеличению числа более жестких ненасыщенных связей, благодаря чему повышается средняя кратность последних. В результате резко возрастает жесткость перекрестных связей, что находит свое отражение на молекулярном уровне в увеличении силовой постоянной и характерной частоты атомных колебаний. На макроскопическом уровне это проявляется в увеличении микропрочности и упругих молекул вещества кокса.

Увеличение жесткости межслоевого взаимодействия и, как следствие, повышение характеристической температуры приводит к заметному уменьшению вклада перекрестных цепей в теплоемкость, что является одной из причин уменьшения общей теплоемкости кокса. Другая причина состоит в переходе части атомов углерода из боковых цепей в ароматические слои, где

Их подвижность более ограничена, а также в сближении и ча - ^ ■стачной ориентации углеродных слоев, вследствие чего умень - ' шается энтропия, а с нею и теплоемкость. *

|

Ад |

![]() По достижении некоторой температуры, видимо, разной для разных углей, начинается деструкция части предельно корот - > «их (следовательно, наиболее жестких) связей. Несмотря на, то что жесткость перекрестных цепей, оставшихся недеструкти - рованными, продолжает увеличиваться, рост твердости материала кокса при этом замедляется вследствие простого умень - ] шения их общего числа [93]. В то же время для остатков і деструктированных цепей высвобождаются дополнительные сте - | пени свободы, чем частично компенсируется дальнейшее сниже - ■„ ние теплоемкости. Прогрессируя, этот процесс при более высо - 1 ких температурах начинает доминировать над продолжающимся упрочнением, в результате чего твердость кокса снижается, а теплоемкость стабилизируется или даже возрастает'. і

По достижении некоторой температуры, видимо, разной для разных углей, начинается деструкция части предельно корот - > «их (следовательно, наиболее жестких) связей. Несмотря на, то что жесткость перекрестных цепей, оставшихся недеструкти - рованными, продолжает увеличиваться, рост твердости материала кокса при этом замедляется вследствие простого умень - ] шения их общего числа [93]. В то же время для остатков і деструктированных цепей высвобождаются дополнительные сте - | пени свободы, чем частично компенсируется дальнейшее сниже - ■„ ние теплоемкости. Прогрессируя, этот процесс при более высо - 1 ких температурах начинает доминировать над продолжающимся упрочнением, в результате чего твердость кокса снижается, а теплоемкость стабилизируется или даже возрастает'. і

Формирование трехмерной графитовой структуры связано : с полной ликвидацией перекрестных межплоскостных и меж - кристаллитных связей. Сближение, азимутальная ориентация и і агрегирование графитовых слоев приводят к новому сниже - 5 нию теплоемкости, которое продолжается ВПЛОТЬ ДО ПОЛНОГО завершения процесса графитации. і

Очевидно,, что все изложенное вполне справедливо только « для хорошо графитирующихся форм углерода, в структуре ко - і торых перекрестные связи, как предполагается [123], реализо - { ваны, в основном, цепями полиенового типа. В противном - слу - і чае, в зависимости от предельно достижимой степени графита - ^ дии [оцениваемой, например, по формуле (111.14)], процесс структурирования замедляется, или вовсе прекращается при « температуре около 2000° С. 4

В табл. XI.11 и XI.12 приведены результаты определения истинной теплоемкости про*б кокса слоевого коксования Ком - ;; мунарского коксохимического завода и формованного кокса, < полученного из газового угля на опытно-промышленной уста - 1 новке непрерывного коксования Харьковского завода, подверг - і нутых прокаливанию при температуре от 1000 до 2000° С. Ха - ~ рактеристика исходных и прокаленных образцов кокса дана в « табл. XI.13. Прокаливание проводилось в лабораторной труб - ’ чатой печи с графитовым нагревательным элементом в токе ар - і гона. Скорость подъема температуры во всех опытах составля - ла 10° С/мин. Пробы извлекались немедленно по достижении $ заданной температуры и быстро охлаждались в специальной 4 камере. Теплоемкость определялась методом диатермической оболочки в интервале температур 20—1000° С. і

1 Увеличение теплоемкости нефтяных коксов при прокаливании наблю - ^ дал С. В. Шулепов [10]. <

|

Изменение теплоемкости слоевого кокса при прокаливании

|

|

Примечание. Верхняя цифра — кДж/(кг-К), нижняя — ккал/(кг-°С). |

Изменение теплоемкости обеих исследованных проб в ходе прокаливания сопоставлено с изменением их твердости Н по Гинсбургу (рис. 56 и 57). В обоих случаях в интервале обработки 1000—1500° С происходит значительное уменьшение теплоемкости. При дальнейшем прокаливании этот процесс замедляется, и для формованного кокса в интервале 1600—2000° С теплоемкость практически не изменяется. В случае слоевого кокса (см. рис. 56) при температуре обработки выше 1600° С наблюдается новый спад теплоемкости. Отмеченные закономерности, обусловленные различным характером структурно-химических превращений углеродистого вещества коксов, по-видимому, связаны с их способностью к графитации.

До температуры 1500—1600° С в обоих случаях протекают процессы перестройки перекрестных цепей, которые приводят к снижению их средней протяженности. Соответственно уменьшается и их вклад в общую теплоемкость. С другой стороны, укорачивание перекрестных цепей, сопровождаемое увеличением средней кратности связей, приводит к возрастанию характеристической температуры межслоевого взаимодействия и упрочнению структуры.

|

Таблица XI.12 ‘ Изменение теплоемкости формованного кокса при прокаливании

|

|

Примечание. Верхняя цифра — кДж/(кг-К), нижняя — ккал/(кг-°С). |

Таблица XI.13 ^

Характеристика проб прокаленных коксов

|

«■ |

|||

|

’ Температура |

Потеря |

||

|

-прокаливания, °С |

Массы, % |

Лс, % |

Б0, % |

|

№ пробы |

|

Твердость ^ по Гинсбургу, * Х10'6' н 3 |

|

Слоевой кокс Коммунарского завода

|

|

|

1,0 0,9 |

|

0,8 |

|

Г,° с |

|

То |

|

|

Исх. 1200 |

|

1600 |

|

Рис. 56. Изменение удельной теплоемкости (Су) и твердости (Н) кокса слоевого коксования при повышении температуры обработки |

|

|

С^,кДж/(кгК) |

|

И - !06 кг |

|

ВО 40 |

|

Исх. |

|

1600 |

|

Т.‘С |

|

Рис. 57. Изменение удельной теплоемкости (Су) и твердости (Я) формованного кокса при повышении температуры обработки |

|

Интервал 1700—2000° С в случае графитирующихся углей характеризуется, как отмечалось выше, началом интенсивного разрушения перекрестных цепей. Этот процесс сопровождается укрупнением углеродных слоев путем их слияния и уменьшением числа колебательных степеней свободы, чем обусловлен, очевидно, второй перегиб зависимости Су(7’обр) в случае слоевого кокса (см. рис. 56). Наряду с уменьшением теплоемкости происходит снижение структурной прочности вследствие уменьшения числа перекрестных связей, чем объясняется резкое уменьшение твердости слоевого кокса. Практическое совпадение точек перегиба зависимостей Су(7’0бр) и Н(Табр) указывает ка общность причин этих изменений.

Отсутствие второго перегиба на кривой, изображающей зависимость удельной теплоемкости формованного кокса от температуры обработки, объясняется большей термической прочностью перекрестных связей в его структуре, препятствующей их деструкции при температуре ниже 2000° С. Об этом же свидетельствует почти нулевой выход летучих веществ в интервале температур обработки 1800—2000°С (см. табл. XI.13).

Опубликовано в

Опубликовано в