ВЛИЯНИЕ ПОВЫШЕННЫХ ТЕМПЕРАТУР

2 марта, 2016

2 марта, 2016  admin

admin При небольшом повышении температуры испытания форма кривых выносливости многих сталей сохраняет тот же вид, что и при температуре 20° С, т. е. в полулогарифмических координатах изображается двумя прямолинейными участками — наклонным (соответствующим перегрузкам) и горизонтальным, параллельным оси числа циклов.

Предельные повышения температур, до которых сохраняется указанный вид кривых усталости и таким образом существует действительный предел выносливости, для разных сталей различны. Можно считать, что для ферритных сталей такая предельная температура находится на уровне 300- 400° С, для аустенитных сталей 550—600° С. С повышением температуры испытания за указанные пределы первая ветвь кривой усталости располагается более полого, а вторая принимает наклоь к оси абсцисс, вследствие чего угол между этими ветвями уменьшается и может соьсем исчезнуть. Тогда кривая усталости превратится в одну прямую.

Появление наклона второй ветви кривой выносливости свидетельствует о том, что предельное сопротивление усталости испытуемого материала непрерывно понижается с увеличением числа циклов. В этих случаях нельзя безоговорочно фиксировать значение предела выносливости, а можно лишь говорить об условном (или ограниченном) пределе выносливости, т. е. предельной амплитуде для заданной определенной цикловой базы.

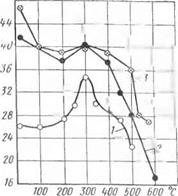

На рис 17, по данным ЦНИИТМАШа, показаны зависимости условного предела выносливости некоторых сталей ферритного класса от температуры испытания. Предел выносливости малоуглеродистой стали от минимального значения при - f - 100° С растет с увеличением температуры до 300—350° С, а затем при дальнейшем увеличении температуры резко падает. Такое повышение предела выносливости сталей связано с деформационным старением в процессе усталостных испытаний.

На рис. 18 показаны (по данным ЦНИИТМАШа) зависимости пределов выносливости жаропрочных аустенитных сталей от температуры испытания. Как правило, аустенитные стали имеют условный предел выносливости при 500° С приблизительно такой же величины, что и при 20° С. Однако имеются исключения; например, стали 12Х18Н9Ти ЇХ 16Н13М2Б при повышении температуры испытания показывают резкое понижение сопротивления усталости.

Сопротивление усталости сталей при повышенных температурах находится в наиболее тесной связи с временным сопротивлением разрыву при соответствующей температуре (как это имеет место и при температуре 20° С). Отношение предела выносливости к временному сопротивлению разрыву при различных температурах находится в пределах 0,45—0,60. При повышенных температурах длительное действие статических нагрузок вызывает ползучесть металла. Предел ползучести с повышением температуры быстро падает, и опасные для деталей деформации или разрушения могут происходить при напряжениях значительно ниже пределов выносливости. Как правило, стали и сплавы, хорошо сопротивляющиеся ползучести, хорошо сопротивляются и усталости.

Явления ползучести могут сопутствовать и накоплению повреждений от усталости, в особенности при трапецеидальном характере изменений напряжений в цикле (см. рис. 6).

|

|

|

|

|

|

/ — сталь 12Х18Н9Т; 2 — сталь

Х16Н25М6; 3 — сплав ХН77ТЮ

(20% Сг. основа — никель)

|

Для сопротивления металлов усталости характерен значительный разброс опытных данных. Особенно большой разброс наблюдается для характеристик долговечности (по времени работ или по числу циклов до излома). При одном и том же напряжении испытуемые образцы металла могуг показывать числа циклов до разрушения, различающиеся на один или даже на два порядка.

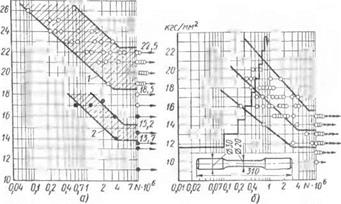

На рис. 19 приведены (по данным ЦНИИТМАШа) результаты испытаний на усталость круглых образцов литой (рис. 19, б) и прокатной (рис. 19, а) сталей. Эти данные показывают, что значительный разброс наблюдается как для литой, так и для прокатной стали и что с ростом размеров образцов разброс уменьшается. Для достоверного определения пределов выносливости деталей требуется значительное количество образцов и соответствующая статистическая обработка, иначе можно легко допустить ошибку при определении сопротивления усталости.

Причины значительного разброса опытных данных при испытаниях на усталость заключаются в статистическом характере усталостных повреждений — неоднородность механических свойств напряженных микрообъемов испытуемых объектов особенно резко проявляется при циклических нагрузках. Статистическая теория усталостной прочности, базирующаяся на неоднородности механических свойств и основных положениях теории вероятности, была впервые предложена Н. Н. Афанасьевым [5].

Опубликовано в

Опубликовано в