ВЛИЯНИЕ ОКСИДИРОВАНИЯ НА НЕСУЩУЮ СПОСОБНОСТЬ СОЕДИНЕНИИ

29 января, 2013

29 января, 2013  admin

admin В машиностроении распространены соединения, в которых одна из сопрягаемых поверхностей оксидирована. В работе, [42] отмечается, что в этом случае прочность соединений возрастает, хотя количественных зависимостей не приводится. Прочность конических соединений исследовали на образцах (см. рис. 2.9), в которых валы были оксидированы [40]. Оксидирование осуществляли в щелочном растворе, содержащем (г/л): гидроокиси натрия — 650, азотнокислого натрия — 130. Детали выдерживали в растворе в течение 60 мин при температуре 40° С.

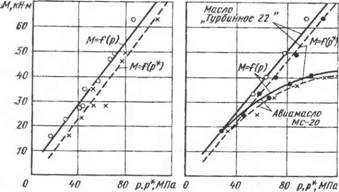

Величина наибольших крутящих моментов и осевых усилий, передаваемых соединениями, которые собраны тепловым или гидропрессовым способом с применением масла 7га вязкостью vso° =16,1 мм2/с, находится в линейной зависимости от давлений р и р* (рис. 2.18, 2.19). В случае применения авиамасла МС-20 вязкостью

|

А) 6) Рис. 2.18. Зависимость крутящего момента при круговом смещении от давлений р и р* в соединениях с оксидированными валами, собранных тепловым (а) и гидропрессовым (б) способами |

Рис. 2.19. Зависимость усилия осевого сдвига от давлений р и Р* в соединениях с оксидированными валами, собранных тепловым способом (1) и гидропрессовым с помощью масла МС-20 (2)

Vioo°=16,7 мм2/с прямолинейный характер зависимости сохраняется лишь при малых давлениях (30— 40 МПа) и при дальнейшем его росте относительная прочность соединений снижается.

В соединениях с оксидированными валами, как и без покрытия, расчетные давления р* во всех случаях меньше расчетно-экспериментальных р. Соответственно давлениям отличаются и значения коэффициентов трения. При определении давления расчетно-эксперименталь - ным методом /кр, /Р оказались на 7—20% выше, чем при их оценке по расчетным давлениям (рис. 2.20,2.21).

|

F,nH |

В соединениях, сформированных тепловым способом, наибольшие значения /Кр получили при давлениях р< <40 МПа, при его росте они снижаются и в пределах Р=40... 85 МПа практически остаются неизменными (рис. 2.20). В диапазоне р=30... 100 МПа постоянные значения коэффициентов трения получены при испытании соединений на осевой сдвиг и кручение, собранных соответственно тепловым способом и гидропрессовым с применением масла Тга (см. рис. 2.20 и 2.21). Иная зависимость коэффициента трения при кручении и осевом сдвиге от давлений получена для соединений, сфор-

Fpfp

0,4 0,2

20 40 60 р, р;МПа 20 40 60 80 р,/Г,МПа А) Б)

Рис. 2.21. Зависимость коэффициентов трения при осевом сдвиге от давлений р и р* в соединениях с оксидированными валами, собранных тепловым способом (а) и гидропрессовым с маслом МС-20 (бУ

Мированных гидропрессовым способом с применением масла МС-20 (см. рис. 2.20,6 и 2.21,6).

Для практических целей наибольший интерес представляют коэффициенты трения при р<30 МПа (табл. 2.17).

|

|

В зависимости от способа сборки оксидирование валов вызывает увеличение прочности соединений в 1,39—- 1,66 раза. Наибольший эффект достигается в случае тепловой сборки соединений, у которых /кр=0,406, /р= = 0,397, а прочность возрастает в 1,66 и 1,39 раза соответственно. При гидропрессовой сборке с применением масла Таг коэффициент трения в окружном направлении в среднем на 11,4% ниже, чем при тепловой сборке, и составляет 0,360, что в 1,57 раза выше, чем в образцах без покрытия. В случае применения масла МС-20 коэффициенты трения по сравнению с тепловой сборкой

|

Таблица 2.17 '

Примечание. I. В числителе дан диапазон изменения коэффициентов (трения, а в знаменателе — средние значения. 2. Коэффициента ч|>Кр и фр представляют собой отношения средних значений коэффициентов трения в соединениях о оксидированными валами к соответствующим коэффициентам трения в обычных образцах. |

-снижаются на 23,7% в окружном и 14% в осевом направлениях, но по отношению к образцам без покрытия. прочность соединений в обоих направлениях возрастает в 1,39 раза.

Причины повышения прочности соединений и зависимость ее от вязкости масла при гидропрессовой сборке были выявлены в процессе металлографических исследований зоны контакта на образцах с посадочным диаметром 55 мм и конусностью 1 : 50. Материал и состояние сопрягаемых поверхностей соответствовали испытанным образцам. С целью сопоставления результатов исследований образцы выполняли как с оксидированными, так и с неоксидированными валами.

Характер взаимодействия контактируемых поверхностей изучали на микрошлифах косого среза вдоль всей зоны контакта по схеме, приведенной в работе [8]. Характер деформаций в зоне контакта определяли путем измерения микротвердости на приборе ПМТ-3 по обычной методике.

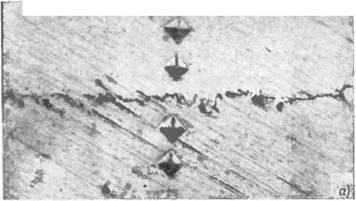

Типичные участки зоны контакта в соединениях без покрытия, собранных гидропрессовым способом, показаны на рис. 2.22, а. Между деталями преобладает плотный контакт в виде механического зацепления. Однако по линии контакта наблюдаются пустоты, в которых - скапливается масло, что в процессе металлографических исследований проявлялось в виде масляных пятен лри уколах в зону контакта. В зоне контакта в основном имеют место упругие деформации, но при р> ~>50 МПа встречаются участки с пластическими деформациями как на втулке, так и на валу.

Иной характер взаимодействия контактируемых поверхностей наблюдается в соединениях с оксидированными валами. В случае тепловой сборки по всей длине соединений имеется очень плотный контакт с ярко выраженным механическим зацеплением (рис. 2.22, б). В зависимости от характера микронеровностей втулки толщина оксидной пленки меняется вплоть до соприкос - - новения с вершинами основного материала.

Как показали измерения микротвердости, при давлениях до 60 МПа пластические деформации, в основном, имеют место в оксидной пленке. При больших давлениях пластические деформации появляются и в поверхностных слоях основного материала контактирующих деталей. Особенность контактирования соединений

|

|

|

|

'4 ■ ф

Рис. 2.22. Типичные участки зоны контакта в конических соединениях (Х250) при р=60 МПа (втулка сверху от линии контакта, вал — внизу):

А — гидропрессовая сборка соединений без покрытия, б — тепловая сборка с оксидированными валами

С оксидированными валами состоит в том, что более твердые микронеровности втулки внедряются в мягкую оксидную пленку, которая заполняет впадины микропрофиля охватывающей детали и вызывает существенное увеличение фактической площади контакта. В этом случае относительное смещение сопрягаемых поверхностей должно сопровождаться одновременным срезом микрообъемов оксидированного слоя, что и вызывает повышение прочности соединений.

У соединений с оксидированными валами, формируемых гидропрессовым способом, взаимодействие контакт-

«ых поверхностей также можно охарактеризовать как упругопластическое, при котором в основном материале преобладают упругие деформации, а в оксидной пленке — упругопластические. В случае применения маловязкого масла Т22 упругопластические деформации оксидной пленки при давлениях до 100 МПа не препятствуют его удалению из зон контакта и прочность соединений снижается незначительно. Однако при р>30МПа вязкие масла, например масло МС-20, выжимаются из зон контакта в меньшей мере и скапливаются в закрытых микрообъемах, создаваемых внедрившимися в оксидную пленку неровностями втулки. Увеличение давления масла приводит к росту пластических деформаций, а это, в свою очередь, способствует образованию большего количества микрообъемов масла и, следовательно, - более интенсивному снижению прочности соединений, наблюдаемому на рис. 2.18, б и 2.19.

Для оценки эксплуатационных свойств соединений важно знать их прочность после повторной сборки. С этой целью образцы, прошедшие испытания после первой сборки и подвергнутые многократной сборке — разборке для замера оц, были вторично испытаны на прочность при тех же условиях опыта. При вторичной сборке образцов тепловым способом изменение коэффициентов трения при кручении в зависимости от давлений - осталось прежним (рис. 2.23). Однако их среднее значение снизилось до /кр=0,331, что в 1,23 раза меньше, ■чем при первой сборке, но все же в 1,37 раза выше прочности образцов без покрытия. При вторичном испытании образцов на осевой сдвиг коэффициенты трения практически остались на прежнем уровне.

Прочность соединений на проворот, вторично испытанных после гидропрессовой сборки с применением масла МС-20, наоборот, по мере увеличения давления возросла в 1,1—1,74 раза, достигая примерно значений, зафиксированных при первичных испытаниях. В случае

|

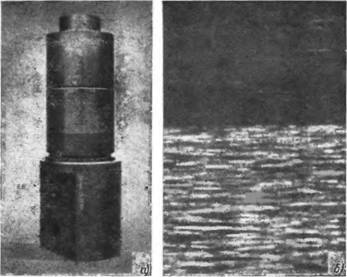

Рис. 2.24. Состояние поверхности оксидированного вала после вторичных испытаний на проворот (/7=45 МПа): -а — общий вид. б — фрагмент поверхности (Х6) |

Применения масла Т22 коэффициенты трения также растут, но в меньшей мере — в 1,1—-1,5 раза. При вторичном испытании на осевой сдвиг образцов, собранных тидропрессовым способом, коэффициенты трения были близки к прежним значениям.

После вторичных испытаний на проворот и многократных сборок—разборок гидропрессовым способом сопрягаемые поверхности находились в удовлетворительном состоянии (рис. 2.24). Задиры на поверхностях контакта отсутствовали, лишь в месте перехода от свободной поверхности меньшего диаметра к сопрягаемой в процессе десятикратных разборок гидропрессовым способом на длине 10—15 мм имелись осевые риски.

Снижение прочности при вторичных испытаниях - образцов, собранных тепловым способом, связано с частичным разрушением оксидного слоя при первых испытаниях. Внешне это проявляется в том, что сопрягаемые поверхности после испытаний становятся светлее свободных поверхностей (см. рис. 2.24, а). Более отчетливо это видно на увеличенном в 6 раз фрагменте поверхности вала (см. рис. 2.24,6), где светлая часть находилась в контакте, а темная была свободной. В результате разрушения оксидной пленки параметр шероховатости у вала снизился с ^?а=0,45... 1,25 мкм перед испытанием до Ra=0,25 ... 1,00 мкм после первого испытания, тогда как у втулок он остался на прежнем уровне.

Повышение прочности соединений, собранных гидропрессовым способом, при вторичных испытаниях на проворот обусловлено отсутствием закрытых микрообъемов масла в результате частичного среза оксидных неровностей при первых испытаниях и образования на поверхностях валов мелких продольных рисок в процессе сборки—разборки соединений. После первых испытаний осевой силой на поверхностях контакта наблюдали незначительные осевые риски, которые не ухудшили их качества. Однако после вторичных испытаний на контактируемых поверхностях некоторых образцов имеются более глубокие риски, задиры, вырывы. Именно схватыванием контактируемых тел при распрессовке объясняется сохранение и даже некоторое превышение первоначальной прочности соединений во время вторичных испытаний как при тепловой, так и при гидропрессовой сборках, несмотря на частичное разрушение оксидной пленки. Параметр шероховатости поверхности валов после вторичных испытаний снизился с ^?а = 0,35... 0,70 мкм до #а=0,12... 0,45 мкм, а у втулок практически не изменился.

Оксидирование является эффективным средством повышения прочности соединений. При этом сборка может осуществляться как тепловым, так и гидропрессовым способом. При гидропрессовой сборке целесообразно применение маловязких масел, например турбинного Т22. Разборка соединений гидропрессовым способом не ухудшает качества сопрягаемых поверхностей и существенно не отражается на прочности соединений.

Опубликовано в

Опубликовано в