Влияние марганца, титана и ниобия на структуру хромоннкелевых швов

8 января, 2014

8 января, 2014  admin

admin Прн наличии более 15% Сг аустенитную структуру металла получить только путем введения марганца невозможно. Для этого наряду с высоким содержанием марганца необходимо легировать металл небольшим количеством никеля (3—5%) или азотом [247, 241]. В опытах, проведенных автором, швы выполняли дуговой сваркой под флюсом АНФ-6 проволокой Св-06Х19Н9Т в простроганные канавки на сталь Х17Т с введением различного количества металлического марганца. Кроме марганца, перед наложением шва в канавки засыпали феррониобий. Содержание титана и ниобия стремились получить в девять-одиннадцать раз превышающим количество углерода. В отдельных швах ниобия оказалось несколько больше. Предварительно исследовали швы с содержанием марганца от 0,8 до 20,5%. Количество прочих элементов в опытных швах составляло: 0,07—0,10% углерода, 0,68—1,0% кремния, 17,0—18,6% хрома, 4,05—5,2% никеля, 0,43—0,50% титана, 0,30—0,43% ниобия (в двух швах 0,67 и 0,73%).

На рис. ПО показана микроструктура, а на рис. 111—114 — графики влияния марганца на содержание аустенита, параметр решетки, механические свойства и коррозионную стойкость швов типа 18-5, стабилизированных титаном и ниобием и содержащих различное количество марганца.

Из рис. 110 и 111 следует, что с увеличением количества марганца до 12—13% содержание аустенитной фазы в исследуемых

швах повышается до 90—95%. При большем содержании марганца количество аустенита несколько уменьшается. Аналогичное влияние марганца на фазовый состав хромоннкельмарганцевых сталей обнаружено также в других работах [234, 278]. В них отмечается, что наличие марганца более 10% способствует расши -

|

Рнс ПО. Микроструктура металла (300) хромоникелевых швоа типа 18-5, стабилизированных титаном и ниобием, с содержанием марганца. а — 0.80%; 6 — 4.15%. 9 - 9,16%; г - 12,8%; а — 15,3%, е-20,5% |

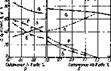

рению fl-ферритно-аустенитной области, если содержание хрома в сплаве превышает 15%. С возрастанием марганца до 10—12% уменьшается твердость металла шва (рис. 111), несмотря на увеличение параметра решетки (рис. 112), что обусловлено повышением количества аустенитной фазы.

Аналогично твердости уменьшается предел текучести металла шва данной композиции, а пластичность и вязкость соответственно возрастают (рис. 113). Причем эти изменения механи

ческих свойств наблюдаются при увеличении марганца до 9— 10%; при повышении содержания его до 16% механические свойства металла шва сохраняются на одном уровне, а до 20% несколько снижаются пластичность и вязкость. Предел прочности

|

Содержание Мп д шде. 7. Рис. 111. Графики влияния марганца на содержание аустенитной фазы (I) и твердость (2) металла шва типа 18-5. |

|

Содержание Мо. % Рнс. 112. График влияния марганца на параметр решетки металла хромоникелевого шва типа 18-5. |

металла шва данного состава мало изменяется при легировании марганцем в широких пределах, лишь немногим снижаясь при увеличении его от 15 до 20%.

С целью обеспечения оптимальных механических свойств металла шва содержание марганца в нем должно быть 7—10%.

|

|

Для получения чистоаустенит - ной структуры шва с таким количеством хрома необходимо несколько увеличить содержание никеля или ввести азот.

Относительно влияния марганца на коррозионную стойкость хромоникелевого металла в литературе имеются про - ч 4 а і? № я? г тиворечивые данные. В ряде •*" исследований [234, 278, 207. 151]

Рис. из. Графики влияния марганца подчеркивается отрицательное ка механические свойства металла влияние марганца на КОррОЗИ - хроыоникелевого шва типа 18-5. онную стойкость высоколегированных сталей. Вместе с тем имеются также сообщения [201, 216], что в ряде агрессивных сред коррозионная стойкость хромоникельмарганцевистых сталей удовлетворительная. В работе [174] показано, что коррозионная стойкость таких сталей зависит от содержания хрома. Хромони - кельмарганцевые стали, содержащие около 17% Сг, обладают

высокой коррозионной стойкостью в холодных и горячих слабых растворах азотной, фосфорной, карболовой, молочной и сернистой кислот, в соках и других средах [199]. Хромомарганцевые стали обладают повышенной стойкостью против коррозии в сернистом газе до температуры 900° С и превосходят в этих условиях аустенитные хромоникелевые стали. Они также окалино - стойкп при температурах до 900° С.

|

*- |

||||

|

fed |

||||

|

£= |

'з |

|

|

Дополнительное легирование хромомарганцевых сталей никелем значительно повышает их коррозионную стойкость в сернистой, фосфорной,

|

•— |

3 1 |

|||

|

4- |

Содержание Мп 8 шве, %

Рис. 114. Графики влияния марганца на коррозионную стойкость хро - моникелеаых швов типа 18-5 а азотной кислоте при различных концентрациях її температурах: а — 55° Ст б-70° С; в - кипения; 1 — 66% HNOj; ? — 40% ИМОз'. 3 — 30% HNOj

10%-ной уксусной, 2%-ной молочной кислоте и др. По коррозионной стойкости в этих средах хромоникельмарган - цевые стали не уступают хромоникелевым, а в смеси 10%-ной серной и 2%-ной азотной кислот несколько превосходят последние [151]. Сварные соединения стали 0Х17Н5Г9АБ обладают высокой коррозионной стойкостью в окислительных средах, не уступая, а в крепкой азотной кислоте превосходя стойкость соединений из стали XI8Н1 ОТ ]88]. Из рис. 114 видно, что марганец несколько ухудшает коррозионную стойкость металла сварных швов. При чем потери в весе металла швов воэра стают по мере повышения концентра ции азотной кислоты и температуры Химический анализ растворов нос ле испытания в них образцов показы вает, что с увеличением количества марганца с 12,8% до 20,5% переход его в раствор при температуре 70° С увеличивается примерно в 1,4 раза, а при температуре кипения — в 1,6 раза. Содержание хрома и железа в растворе при этом мало изменяется. Это свидетельствует о том, что понижение коррозионной стойкости исследуемых швов с повышенным количеством марганца связано с увеличением перехода в раствор ионов последнего.

|

Таблица 52 Химический состав опытных хромоникельмарганцевых сварных швов

|

Повышение содержания марганца в ферритно-аустенитном шве вызывает снижение лишь общей его коррозионной стойкости; преимущественного растворения одной из фаз при этом не наблюдается. Это можно объяснить примерно одинаковым распределением марганца между ферритом и аустенмтом, что подтверждается литературными данными [27] о равномерном увеличении параметра решетки обеих фаз при повышении марганца.

Независимо от количества марганца металл сварных швов имеет высокую коррозионную стойкость в 30, 40 и 56%-ной азотной кислоте при температуре до 70° С. При температуре кипения удовлетворительная стойкость наблюдается в 30%-ной азотной кислоте при содержании 13—14% Мп. Дальнейшее повышение концентрации кислоты до 40% снижает коррозионную стойкость металла более чем в два раза, а в кипящей 56%-ной азотной кислоте потери настолько значительны, что исследуемые швы можно отнести к совершенно нестойким.

Таким образом, сварные швы рассматриваемых композиций коррозионностойки в азотной кислоте концентрации до 56% при температурах до 70° С. Как показали испытания, все исследованные сварные швы стойки против межкристаллитной коррозии. О целью получения удовлетворительных коррозионных свойств сварные швы можно легировать марганцем в количестве не более 13—14%.

Коррозионная стойкость в азотной кислоте исследованных сварных швов соответствует стойкости аустенитных хромони - кельмарганцевых сталей-заменителей и хромоникелевых сталей типа 18-8.

Для уточнения требуемого содержания карбидообразующих исследовалось [97] влияние титана и ниобия на свойства хромо - никельмарганцевых швов 0Х17НЗГ7, 0Х17Н4Г12 и 0Х16НЗАГ8, химический состав которых приведен в табл. 52.

На рис. 115 показана микроструктура металла наиболее характерных хромоникельмарганцевых сварных швов (17% Сг, 3% Nr, 7—8% Мп) с различным содержанием титана и ниобия, а на рис. 116 — влияние титана и ниобия на механические свойства исследуемых швов. Из рисунков следует, что с повышением содержания титана и ниобия количество ферритной фазы возрастает, увеличивается предел текучести металла, а предел прочности несколько снижается. Уменьшается при этом также пластичность (относительное удлинение и поперечное сужение). При содержании 0,06% С и свыше 1,2% Nb предел текучести повышается до уровня предела прочности, а пластичность металла шва практически становится равной нулю. Следует отметить, что ниобий снижает пластичность металла швов в большей степени, чем титан. Это можно объяснить различием атомных радиусов этих элементов, а следовательно, п неодинаковым характером их растворения. Атомный радиус ниобия больше, чем у железа примерно на 14%, а титана — на 10,5%. При легировании шва титаном до 0,7% параметр решетки феррита практически не изменяется, а при легировании ниобием возрастает с 2,872 А при 0,52% Nb до 2,874 А при 0,92% Nb. Кроме того, растворимость ниобия в железе значительно меньше, чем титана [198]. Вследствие различия атомных радиусов железа и ниобия последний сосредоточивается преимущественно в пограничных слоях зерен в местах с наибольшим количеством дефектов, обусловливая тем самым образование фазы Fe2Nb. Наличие интерметаллида ниобия подтверждается как рентгеноструктурным, так и металлографическим анализами.

Образованию интерметаллидной фазы в значительной степе

ни способствует низкое содержание углерода в металле сварных швов (табл. 52). Интерметаллид ниобия концентрируется по границам зерен в виде цепочек дисперсных выделений (рис. 117.а), количество его возрастает с увеличением в шве ниобия.

|

Рнс. 115. Микроструктура хромоникельмарганцевых сварных швов (ХЗОО) типа 0Х18НЗҐ7, содержащих: а — 0,30% Ті; 6 — 0,69% Ті. в —0,52% N1); г — 1.10% Nb. |

С точки зрения теории дислокации, понижение пластичности металла может быть объяснено тем, что, располагаясь по границе зерен, интерметаллидная фаза создает своеобразный барьер, препятствующий движению дислокаций. Вследствие этого общая пластичность металла шва резко падает даже при достаточно высокой пластичности тела зерна. Кроме того, известно [71], что при наложении нагрузок происходит значительная локализация пластических деформаций у стыка трех зерен. В рассматрпвае-

мом случае это усугубляется тем, что мы имеем малопластичные прослойки интерметаллидов, располагающихся по границам зерен. Очевидно, именно интерметаллиды и обусловливают снижение прочности металла, которое наблюдается с увеличением содержания ниобия, а следовательно, и с увеличением количества Fe2Nb в пограничных участках.

|

|

При увеличении содержания титана от 0,30 до 1,0% пластичность металла шва снижается меньше, чем при легировании его ниобием, что обусловлено более Р]'с' 1,6 Веяние титана (а) и ниобия 1 (б) на механические свойства металла

равномерным распределе- ^ромоникельмарганцевых швов типа нием титана в твердом раст - 0Х!8НЭГ8.

воре. Об этом свидетельствует расположение интерметаллида титана. В отличие от интер - металлида ниобия интерметаллид титана не образует сплошных цепочек, окаймляющих зерна, а равномерно распределяется по

|

Рцс, 117. Форма и расположение соединений FeaNb (а) в сварном шве типа 0Х17НЗГ8Б и Fe2Tl (б) в шве типа 0Х17НЗГ8Т, X 1200. |

телу зерна (рис. 117). По данным микрорентгеноструктурного анализа в фазе FezTi содержится 30,05% Ті. Аналогичные результаты анализа количества титана в соединении FesTi (30,01% Ті)

были получены Г. Витте н Г. Валебаумом [287] при изучении сплавов железо — титан.

Общий механизм влияния титана на прочностные характеристики металла швов, очевидно, аналогичен механизму влияния

|

Рис. 118. Микроструктура металла сварных швов (хЗОО), содержащих 0.56% Nb и 0,17% N (а) и 0.93% Nb п 0,16% N (6). |

ниобия. Это подтверждается и направлением кривых, определяющих прочностные характеристики швов (рнс. 116).

|

Содержание М, % |

Рис. 119. Графики влияния ниобия на механпческие свойства металла сварных швов типа 0Х16НЗАГ8; содержащих 0.045—0,06% С, 7,75—9.1% Мп. 0,64—0.84% Si, 15,9—16,3% Сг. 3,1- 3,76% Ni, 0,40-0,4% Ті и 0.15- 0,19% N.

|

|

Прн повышенном содержании аустенитизирующих элементов (никеля и марганца) введение титана или ниобия в исследуемых количествах в меньшей степени снижает содержание аустенитной фазы в металле швов и мало влияет на их механические свойства. Так, при содержании в шве 17% Сг, 13% Мп и 4,5% N1 с увеличением количества титана от 0,4 до 0,75% прочность и пластичность практически не изменяются: от = 40 - і - 42 кГ/мм?,

= 71 - г 73 кГ/мм2, й = 47-4- -=-51%, W = 43-1-45%. Аналогичное влияние соотношения аустенизирирующих элементов на микроструктуру и механические свойства отмечалось выше.

С целью проверки влияния стабилизирующих элементов, в частности ниобия, на свойства сварных швов, содержащих азот, были исследованы швы с примерно одинаковым количеством титана и азота при переменном содержании ниобия (табл. 52). Установлено, что при наличии азота дисперсность структуры сохраняется в самом широком диапазоне легирования металла швов ниобием (рис. 115 и 118). Механические свойства этих швов при легировании 1 —1,2% Nb практически сохраняются неизменными (рис. 119).

|

Изменение содержания ниобия в карбоннтридах и интерметаллидах в зависимости от его содержания в шв типа 0Х17НЗАГ8 с 0,15-0,19% N

|

|

* Некоторое расхождение цифровых значений между содержанием ниобия в металле шва и в анодном осадке можно объяснить погрешностью анализа. |

Исследование швов, легированных азотом и ниобием, показали. что с увеличением количества ниобия до 1 —1,2% последний почти полностью связывается в карбонитридную фазу. При дальнейшем увеличении его содержания в металле шва обна руживается интерметал лидная фаза Fe2Nb. Кар бонитридная и интерме таллидная фазы были вы делены путем электроли тического растворения об разцов в электролите следующего состава: 300 г NaCl, 50 мл лимонной кислоты, 1 л НаО; плотность тока 1 а/см2. Результаты анализов приведены в табл. 53.

Прн легировании ниобием сварных швов, не содержащих азот, увеличение количества ферритной фазы сопровождается ростом зерна, и выделившиеся интерметаллиды ниобия располагаются в виде цепочек по границам зерен. Если шов содержит азот, увеличение концентрации ниобия в нем не приводит к росту зерна; шов сохраняет дисперсную дезориентированную структуру. Интерметал - лидная фаза в данном случае не может располагаться в виде сплошных цепочек. Благодаря этому интерметаллидная фаза в сварных швах, дополнительно легированных азотом, не вызывает такого резкого снижения пластичности металла швов, как при отсутствии азота. Наллчие же большого количества карбо -

нитридов способствует тому, что мелкозернистая структура швов сохраняется даже после нагрева при 1200° С в течение 10 мин. Одновременно с научением механических свойств и фазового состава сварных швов рассматриваемых композиций было исследовано влияние титана и ниобия на коррозионную стойкость хромоникельмарганцевого наплавленного металла. Как следует из рис. 120, при температуре до 50° С коррозионная стойкость в 56%-ной HNOs металла хромоникельмарганцевых сварных швов с увеличением содер

|

і |

|||||

|

ж |

|||||

|

У/ |

|||||

|

Кг |

V |

||||

|

Зу, |

|||||

|

2 |

|||||

|

0,4 0. |

е й |

6 |

0 |

? 7 |

і |

|

|

жания в них титана или ниобия изменяется незначительно. Более резкое влияние легирования швов титаном и ниобием проявляется при 70° С. Причем в 56%-ной HNO3 при этой температуре швы с титаном малостойки по своим потерям в весе. Снижение общей коррозионной стойкости рассматриваемых швов при легировании ниобием значительно меньше, чем титаном. Ниже будет показано, что ниобий в отличие от титана в аусте - Рис 120. Графики влияния титана (а) НИТНОЙ ХрОМОНИКельмарган - и ниобия (6) на коррозионную стойкость цразптистой и Лрппитно - металла хромоникельмарганцевых свар - 4ea30™CTO« и фвррИТНО ных швов, содержащих 17% Сг,3—4% Ni аустенитной хромоникелевои и 7—13% Мп, в азотной кислоте раэлпч - сталях предотвращает ноже - ной Концентрации прн температуре 50 ВуЮ н структурную коррозии и 70°С: сварных соединений у линии

7-56% HNOj; 2-40% HNOj; 3-30% HNOi Н 3

сплавления основного металла со швом. С этой точки зрения стабилизация высокохромистых сталей н швов ниобием более целесообразна, чем титаном.

Таким образом, для предотвращения межкристаллнтной коррозии, обеспечения оптимальных механических свойств и общей коррозионной стойкости сварных хромоникельмарганцевых швов с обычным содержанием азота и не более 0.1% углерода в них должно содержаться 0,6—0.9% Ті или 0,8—1.0% Nb. Естественно, что при легировании таких швов одновременно титаном и ниобием количество этих элементов должно быть соответственно уменьшено. Дополнительное легирование хромоникелъмарганце-

вых швов азотом в значительной степени улучшает их пластичность. Однако часть находящихся в шве ниобия и титана расходуется при этом на образование нитридов, и при необходимости полного связывания углерода требуется соответственно увеличить содержание этих карбидообраэующих (стабилизаторов) .

Сварка стали

0Х17Н5Г9АБ (ЭП55)

Сталь 0Х17Н5Г9АБ рекомендуется как частичный заменитель стали Х18Н10Т. НИИхиммаш эту сталь рекомендует для оборудования, работающего в условиях воздействия 55%-ной азотной кислоты при температуре до 60° С. Химический состав стали (по ЧМТУ ЦНИИЧМ 136—59) :< 0,08% С; 8,0—10,0% Мп; <0.6% Si; 16,0—18,0% Сг; 4,5—5,5% Ni; от (8-С) до 0,8% Nb; 0,18—0,25% N; < 0,03% S и < 0,035% Р.

Для опытов [88] использовали листовую сталь толщиной 8 мм состава: 0,07% С; 8,94% Мп; 0,41% Si; 16,75% Сг; 5,2% Ni; 0,19% N; 0,72% Nb; 0,013% S и 0,010% Р. Механические свойства исследуемой стали в состоянии поставки: вт =* 35 кГ/мм2 <зв = = 77,6 кГ/мм2; 6 = 68,8%; 4f = 60,3%; ударная вязкость при испытании образцов с нормальным (круглым) надрезом вдоль проката — 8,2 кГ • м/см2 и с надрезом поперек проката —

11,8 кГ • м/см2. Опыты показали, что в состоянии поставки и после воздействия сварочного термического цикла эта сталь не проявляет склонности к межкристаллитной коррозии (испытания по методам AM и Д. ГОСТ 6032—58). Однако при длительном нагреве (1,5—2,5 ч) при 650° С сталь становится склонной к межкристаллитной коррозии, несмотря на десятикратное соотношение содержания в ней ниобия к углероду. Как отмечалось, такое соотношение ниобия к углероду в аустенитной хромоникелевой стали без азота является достаточным для обеспечения стойкости против межкристаллитной коррозии после провоцирующего нагрева. Наличие же азота в исследуемой хромоникельмарганце - вой стали приводит к частичной затрате ниобия на образование нитридов, вследствие чего не весь избыточный углерод связан им в карбиды и сталь оказывается недостаточно стабилизированной. Действительно, провоцирующий нагрев стали приводит к выделению карбидов хрома по границам аустенитных зерен (см. рис. 42,6). Согласно описанной выше теории обеднения выделение карбидов хрома при нагреве аустенитной стали в кри -

|

Химический состав швов, выполненных на стали 0Х17Н5Г9АБ электродуговой сваркой

|

тическом интервале температур сопровождается обеднением пограничных зон аустенитных зерен хромом до появлення склонности к коррозии.

Химический анализ карбидов, выделенных из стали в состоянии поставки методом анодного растворения, показывает, что лишь около 0,03% С в исследуемой стали связано в карбиды ниобия. Если учесть, что в аустените стабильно может быть растворено не более 0,02% С, при общем содержании 0,07% С из твердого раствора может выделяться в виде карбидов хрома при провоцирующем нагреве стали около 0,02% С.

В табл. 54—56 приведены результаты испытаний сварных швов и соединений стали 0Х17Н5Г9АБ (ЭП55). Как следует из приведенных данных, исследованные швы, выполненные опытными электродами, обладают вполне удовлетворительными механическими свойствами, практически не уступающими основному металлу. С повышением содержания ниобия от 0,56 до 0,94% несколько снижается относительное удлинение и ударная вязкость металла шва, сохраняясь все же на достаточно высоком уровне.

Коррозионным испытаниям по методу AM образцы подвергали в состоянии после сварки, провоцирующего нагрева (при температуре 650° С в течение 2,5 ч), а также после провоцирующего нагрева и последующей стабилизации при 850° С в течение 2.5 ч.

|

Механические свойства сварных швов в соединений стали 0ХІ7Н5Г9АБ, выполненных дуговой сваркой

|

|

Примечание. На разрыв испытывались круглые образцы, вырезанные поперек шва. |

В образцах с перекрещивающимися швами, выполненными аргонодуговым способом без присадки, а также в швах, сваренных электродами с покрытием обоих типов (ЭНТУ-3 и ЦЛ-11), в состоянии после сварки межкристаллитная коррозия не была обнаружена. Однако после провоцирующего нагрева во всех швах наблюдается значительная склонность к этому виду коррозии. Характерно, что межкристаллнтной коррозии после провоцирующего нагрева подвержены швы, в которых содержание ниобия в 10 раз больше, чем углерода. При этом, как и в случае основного металла, в подвергаемых провоцирующему нагреву швах, в отличие от металла шва в исходном состоянии (после сварки), происходит выделение карбидов по границам зерен (рис. 121), что и обусловливает проявление склонности металла к межкристаллнтной коррозия. Последующий стабилизирующий отжиг при температуре 850° С предотвращает межкристаллит - ную коррозию исследованных швов.

В состоянии после сварки исследуемые соединения, сваренные вручную, обладают удовлетворительной общей коррозионной стойкостью. Коррозионная стойкость образцов, сваренных элек -

тродами с покрытием ЦЛ-11, выше, чем образцов, сваренных электродами с покрытием ЭНТУ-3. Провоцирующий нагрев прн температуре 650° С сильно ухудшает коррозионную стойкость исследованных соединений, которая улучшается, но полностью все же не восстанавливается последующим стабилизирующим отжигом. При более низких температурах испытания в азотной кислоте, а также в рекомендуемых для этой стали агрессивных средах (55%-ная HNO3 при температуре 55° С и др.) коррозионная стойкость соединений весьма высокая, без межкристаллитной коррозии не только в исходном состоянии, но и после провоцирующего нагрева.

Таблица 56

Коррозионная стойкость соединений стали 0Х17Н5Г9АБ (ЭП55), сваренных алектродуговой сваркой

|

и в весе |

сварных |

соеднне |

нип,,/* |

'Ч, ат |

|||

|

Дгона?‘ |

|||||||

|

Р 6 .4 |

прн |

||||||

|

Сварочные материалы |

850°С |

||||||

|

концентрации, s |

|||||||

|

65 |

56 |

30 |

56 |

56 |

|||

|

при температура», °С |

|||||||

|

1 |

55 |

кипения |

1 |

55 |

| |

||

|

Электроды из проволоки 0Х17Н5Г9АБ с покрытием ЭНТУ-3.......... То же. с покрытием ЦЛ-11 Проволока Св-08Х19Н10Б. флюс АН-26....... Проволока 08Х19Н9ФБС (ЭИ649), флюс АН-26 .... Проволока 08X20Н9С2БТЮ (ЭП156), углекислый газ. . Проволока 08Х19Н9ФБС, углекислый газ |

1,26 1,20 1.15 1,20 1,19 1.15 |

0,016 0,016 0,015 0,016 |

0,70 0,61 0,49 0,58 0,50 |

0,09 0,08 0,10 0,10 0,10 0,11 |

0,015 0,018 0,017 0,017 |

7,15 4,97 |

3,2 0,86 |

Примечание. В 15%-ной лимонной кислоте при температуре 55° С соединения, сваренные проволокой Св-08Х19Н10Б под флюсом АН-26, весьма коррозионностойки.

С повышением концентрации азотной кислоты до 65% потери в весе исследованных образцов увеличиваются, однако они меньше потерь сварных соединений стали Х18НЮТ (см. табл, 45). Последнее обусловлено отсутствием ножевой коррозии в сварных соединениях стали 0Х17Н5Г9АБ. Причем ножевая коррозия в сварных соединениях стали 0Х17Н5Г9АБ не обнаруживается при испытании в кипящей 65%-ной азотной кислоте даже после повторного 2,5-часового нагрева при температуре 650° С.

Рис. 121. Микроструктура металла шва, выполненного на стали 0Х17Н5Г9АБ электродами нэ основного металла с покрытием ЦЛ-11, после провоцирующего нагрева прн температуре 650° С 2,5 ч, Х Х600.

Механические свойства всех исследованных соединений почти одинаковы за исключением шва, выполненного под флюсом АН-26 проволокой Св-08Х19Н10Б, который на 10% уступает основному металлу по пределу прочности. Ударная вязкость основного металла и швов почти идентична, кроме швов, выполненных проволокой 08Х19Н9ФБС, у которых ударная вязкость наименьшая. Все исследованные швы, выполненные автоматической сваркой с глубоким проваром хромоникелевыми проволоками, в которых содержание кремния и ванадия повышенное, имеют гораздо меньшую ударную вязкость, чем швы, сваренные вручную хромоникельмарганцевистымн электродами. По-виднмому, повышенное содержание в высокохромистом шве кремния, ванадия н ниобия увеличивает напряженность кристаллической решетки ■f-твердого раствора, в результате чего снижается вязкость металла.

Соединения стали 0Х17Н5Г9АБ, сваренные под флюсом проволоками 08Х19Н9ФБС и Св-08Х19Н10Б и в углекислом газе проволоками 08Х19Н9ФБС и 08Х20Н9С2БТЮ, обладают вполне Удовлетворительной коррозионной стойкостью, не уступая основному металлу. Коррозия этих соединений в различных зонах равномерная.

Таким образом, для ручной сварки стали 0Х17Н5Г9АБ можно применять электроды из основного металла с покрытием ЦЛ-11. Для предотвращения межкристаллнтной коррозии металла шва

после повторных нагревов следует обеспечить более высокое содержание в нем ниобия. Для этого лучше на проволоку из основного металла наносить покрытие ЦЛ-9 с более высоким содержанием феррониобия. Можно также пользоваться электродами ЦЛ-11 из проволоки Св-08Х19Н10Б. При этом будут обеспечиваться все необходимые свойства металла шва и сварных соединений в целом. Для автоматической сварки стали 0Х17Н5Г9АБ под флюсом АН-26 или АНФ-14 можно применять проволоку из основного металла (0Х17Н5Г9АБ), но с несколько более высоким содержанием ниобия (1,2—1,5%), а также проволоку 08Х19Н9ФБС. Стандартную проволоку Св-08Х19НЮБ целесообразно применять в том случае, если не требуется равнопрочность шва с основным металлом, т. е. при от до 35 кГ/мм2 и ов до 65 кГ/мм2. Для сварки в углекислом газе этой стали можно применять проволоки 08X20Н9С2БТЮ (ЭП156) н 08Х19Н9ФБС (см. приложение, табл. 2).

Анализ полученных экспериментальных данных позволяет рекомендовать описанную технологию сварки для других хромоникельмарганцевых сталей аналогичного состава, применяемых в качестве нержавеющего материала, например Х18Н2АГ5 (ЭП26) [81], Х17Г9АН4 (ЭИ878) и др. Причем стали ЭП26 и ЭП878 можно даже сваривать с применением нестабилизнро - ванных ниобием проволок, так как сами их не содержат, поэтому восприимчивы к межкристаллнтной коррозии после повторных нагревов и поэтому могут применяться для сварной аппаратуры, предназначаемой для эксплуатации в слабых агрессивных средах.

Опубликовано в

Опубликовано в