ВИБРООБРАБОТКА РАЗОГРЕТОЙ БЕТОННОЙ СМЕСИ

2 января, 2013

2 января, 2013  admin

admin Повышение прочности цементного камня как при естественном твердении, так и при пропаривании обусловливается двумя противоположными процессами: упрочнением структуры вследствие «срастания» кристаллогидратов и локальными разрушениями под действием растягивающих напряжений, вызываемых давлением, возникающим при диффузии ионного раствора в направлении «экранизирующей» оболочки. Расклинивающее давление возрастает с увеличением концентрации ионов в жидкой фазе, плотности кристаллогидратных образований и количества контактов между ними, препятствующих дальнейшему упрочнению цементного камня. В связи с этим по мере увеличения степени пересыщения прочность будет возрастать из-за большего числа контактов срастания и уменьшаться с ростом внутреннего напряжения. Такой волнообразный характер изменения прочности цементного камня свидетельствует о существовании при прочих равных условиях такого оптимального пересыщения, которому должна соответствовать наибольшая прочность материала.

По кинетике скорости тепловыделения KQ = cp(t) можно судить о наличии продолжительного индукционного периода, равного для сильно концентрированного цементного геля приблизительно 5 ч (с момента затворе - нйя), что свидетельствует о большей химической активности цемента при (рис. 9.9). Это явление можно объяснить меньшей толщиной сольватных оболочек вокруг частиц цемента, нежели при Х>1, в связи с чем

Они быстрее насыщаются продуктами гидратации, интенсифицируется ионообмен, способствующий образованию кристаллогидратных комплексов. Известно, что удельное тепловыделение воды при ее взаимодействии с цементом для относительно слабо концентрированных цементных гелей меньше, чем при малом их водосодер - жании.

Для ускорения твердения бетона эффективен предварительный разогрев смеси, создающий благоприятные условия для проявления физико-химических превращений и исключающий деструктивные процессы, возникающие из-за неодинакового температурного расширения составляющих бетонной смеси.

При нагреве бетонной смеси до определенной температуры снижается вязкость жидкой фазы, увеличивается концентрация активных ионов минералов цемента, что способствует преодолению энергетического барьера, обусловленного наличием двойного электрического слоя,

Рис. 9.9. Кинетика

Тепловыделения твердеющего цементного геля

|

20 |

, 2, 3 и 4 — при X, равных 0,876; 1; 1,3; 1,6 соответственно

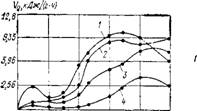

Рис. 9.10. Влияние температуры нагрева при виброуплотнении с сов= 150 Гц цементного геля и

Бетонной смеси А — прочность цементного камня: 1, 2, 3 — при Х=0,876; 4, 5, 5—при Х=- 7, 8, 9 При Z=L,6. Каждые три кривые соответствуют температурам нагрева 333, 353, 368 К. б — прочность бетона в возрасте 28 сут: /, 2, 3 —

(В/Ц)™4 , равные

|

А) |

|

МПа |

|

28сут. |

|

J5J ттК |

0,35 (*=0,876); 0,39 (*=1); 0,58 (Х=1,6) соответственно

И возрастанию кинетической энергии взаимодействия частиц. Все это вместе взятое способствует сокращению продолжительности индукционного периода и формированию более упорядоченной кристаллогидратной структуры цементного камня. Таким образом, ускоряется процесс структурообразования, а состав продуктов гидратации в интервале температур до 373 К остается практически таким же, как и при нормальных условиях твердения бетона.

Несмотря на принципиальную эффективность применения горячей бетонной смеси, не всегда удается реализовать ее скрытые энергетические свойства, в связи с чем прочность образцов бетона из горячей смеси в ряде случаев оказывается ниже, чем холодноотформованных образцов. Происходит это вследствие недоуплотнения горячей бетонной смеси при вибрировании с частотой 50 Гц, обычно применяемой для формования изделий.

С учетом изменения реологических параметров горячей бетонной смеси, необходима такая частота вынужденных колебаний, при которой могут проявляться обратимые тиксотропные превращения структурно-упрочняющегося цементного геля.

Влияние параметров вибрирования на прочность горячеотформованных образцов цементного камня и бетона на портландцементе М-400 при /СН.г=0,307 приведено в работе [18]. Смеси разогревали до требуемой температуры, затем укладывали в нагретые металлические формы и уплотняли вибрированием с частотами 150 и 50 Гц в течение 2 мин. После пропаривания при двухчасовом изотермическом прогреве образцы охлаждали в течение 10—12 ч и до испытания на прочность хранили в камере нормального твердения. Результаты экспериментов, приведенные на рис. 9.10, а, показывают, что при Х=0,876 и 1 (кривые 1—6) в 28-суточном возрасте прочность цементного камня составляет 50— 65 МПа, а при Х= 1,6 (кривые 7—9) она не превышает 35 МПа и равна суточной прочности образцов при Х= =0,876 и 1. В этих случаях оптимальной температурой разогрева бетонной смеси является 358 К. Значительное превышение (почти в 2 раза) прочности цементного камня при низких значеннях (В/Ц)г обусловливается применением разогрева до оптимальной температуры и уплотнения цементного геля высокочастотным вибрированием,

Зависимости прочности бетона в 28-суточном возрасте от температуры разогрева смеси и высокочастотного виброуплотнения приведены на рис. 9.10,6. На каждой кривой, соответствующей (В/Ц) 6=0,35; 0,39; 0,58, имеются максимумы, отвечающие определенной температуре разогрева бетонной смеси. При температуре разогрева 353 К и последующем изотермическом выдерживании в пропарочной камере в течение 2 ч при Т—353 К образцы бетона, изготовленные из смеси с В/Ц=0,35 (соответствует Х=0,876), набирают проектную марку и даже превышают ее. Полученные данные свидетельствуют об эффективности применения «жестких» разогретых бетонных смесей с допустимо низким водосодержанием и обязательным уплотнением высокочастотным вибрированием. Пластичные смеси при аналогичной обработке определяют значительно меньшую прочность бетона во все сроки твердения.

Эти результаты опровергают сложившуюся точку зрения о большей приемлемости разогретых пластичных бетонных смесей, поскольку их формуемость из-за испарения влаги значительно ухудшается. Между тем в интервале температур разогрева 353—368 К загустевание жесткой бетонной смеси слабо влияет на ее уплотняе - мость под действием вибрирования с частотами 150— 200 Гц.

Для сравнительной оценки показателей прочности образцов бетона горячего формования и традиционного пропаривания можно привести следующие данные. При (В/Ц)Б=0,39 (Х=1) в возрасте 28 сут естественного твердения прочность образцов при высокочастотном виброуплотнении составляет 42,2 МПа. Пропаривание образцов бетона при 353 К после предварительной выдержки до окончания индукционного периода позволило получить в суточном возрасте прочность бетона порядка 23,3 МПа. Горячее формование при Г=353 К и высокочастотное вибрирование способствовало получению в 28-суточном возрасте (при Х=0,876; 1; 1,3 и B/Lf=0,35; 0,39 и 0,47 соответственно) следующих значений прочности бетона: 53, 52 и 31 МПа. Прочность горячеформо - ванных образцов бетона (при Х=) и уплотненных высокочастотным вибрированием после двухчасовой изотермической выдержки в суточном возрасте равна 28 МПа. В 28-суточном возрасте прочность горячефор - мованных и уплотненных высокочастотным вибрированием образцов бетона примерно на 10 МПа превосходит прочность бетона естественного твердения. При горячем формовании изделий время активного теплового воздействия после приготовления бетонной смеси составляет около 2,2 ч, а при пропаривании — 9 ч. Следовательно, полный режим интенсификации процесса твердения в первом случае 12,2 ч, а во втором—16 ч. Аналогичные результаты получают при горячем формовании и высокочастотном виброуплотнении бетонной смеси на пористых заполнителях.

Традиционные методы интенсификации процесса твердения бетона в принципе малоэффективны по ряду причин. При большом повышении температуры в процессе пропаривания в момент наибольшего экзотермического эффекта в бетонной смеси усугубляется деструкция цементного камня. В условиях нестационарного теплового режима происходит миграция влаги внутрь бетона, нарушающая контакты между зарождающимися новообразованиями вследствие перехода местабиль - ных фаз в более устойчивое состояние при диффузии влаги внутрь бетона (конденсация пара и т. п.). Это отрицательно влияет на формирующуюся кристаллогид - ратную структуру цементного камня.

При конвективном или индуктивном воздействии сухого тепла практически трудно устранить высушивание бетона, что естественно должно способствовать приостановлению фазовых превращений и, как следствие этого, значительному недобору прочности бетона вплоть до полного разрушения внутриструктурных связей цементного камня. Если еще принять во внимание, что интенсификация твердения бетона занимает максимум времени в цикле заводского изготовления изделий, то представляется целесообразным исключить эту технологическую операцию, заменив ее более прогрессивным решением.

В соответствии с приведенными теоретическими представлениями о кинетике гидратационного твердения цементного геля интенсификация этого процесса связана непосредственно с активизацией ионообмена как на стадии завершения индукционного периода, так и при формировании и упрочнении кристаллогидратной структуры цементного камня.

Для указанной цели целесообразен метод, в котором объединены механическая и тепловая активизация ионо - обмена в цементном геле при последующем его уплотнении в процессе формования бетонной смеси высокочастотным вибрированием. Интенсификация процесса упрочнения бетона путем комплексного воздействия акустического поля с частотой 10—16 кГц и повышенной температуры названа термоакустической активизацией [118]. Приготовлять бетонную смесь по такому методу можно двумя способами: 1) предварительно обработать цементный гель в аэрогидродинамическом активизаторе, а затем перемешать его с заполнителями и перед укладкой разогреть бетонную смесь до 333—368 К; 2) обработать цементный гель указанным способом непосредственно в разогретой бетонной смеси при ее перемешивании в смесителе принудительного действия с вмонтированными в нем акустическими излучателями [1J.

При раздельном приготовлении бетонной смеси (по первому способу) цемент и воду подают в шнековый смеситель, затем цементный гель сливают в активизатор, прикрепленный снизу смесителя, и подвергают воздействию акустических колебаний. Обработанный цементный гель отводится в бетоносмеситель, куда загружают отдо - зированные заполнители. Эффективность активизации ионообмена в акустическом поле при прочих равных условиях определяется акустическим давлением в рабочей среде, удельным объемом цементного геля на один излучатель и продолжительностью обработки.

Под влиянием колебательных импульсов, возникающих в рабочей воздушной среде, происходит турбулентное перемешивание цемента с водой. Такой процесс сопровождается периодически возникающими при частоте 10—16 кГц кавитационными явлениями в связи с концентрацией воздушных пузырьков вблизи частиц твер - дрй фазы. Турбулентное перемешивание и кавитацион - ный эффект вызывают расчленение цементных агрегатов, дезаэрацию поверхности частиц, более полное их оводнение и интенсифицируют ионообменные процессы. В нагретом состоянии эти явления в цементном геле протекают активнее, в связи с чем возрастает количество взаимодействующих ионов, способных образовывать кристаллогидратные системы.

Конечная прочность цементного камця зависит от количества воды затворения, которое назначают с учетом водопоглощения зерен заполнителя, поэтому ВЩ)Т Обычно превышает 1,65 /Сн. г. В процессе перемешивания

|

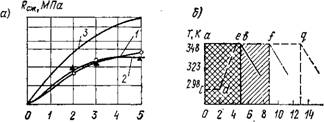

Рис. 9.11. Влияние способов приготовления и тепловой обработки на прочность бетона |

А — кривые изменения прочности бетона; 1 и 2 — прирост прочности неактивированного «холодного» и «горячего» бетона; 3 — то же, на активированном цементном геле; б — график тепловой обработки неактивированного «холодного» (Cdeq) «горячего» (Af) и активированного «горячего» (Ab) бетона

Заполнитель отсасывает избыток воды, и в цементном геле восстанавливается связная структура.

При исследовании эффективности термоакустической активизации объектом служил бетон следующего состава: портландцемент марки 500 с расходом 370 кг/м3, песок кварцевый 770 кг/м3, щебень гранитный крупностью 5—10 мм—1100 кг/м3, (ВЩ)6=0,45 [118]. Изготовлены были три серии бетонных образцов-кубов с ребром 10 см: на активированном цементе с предварительным разогревом бетонной смеси, без активизации цемента как с предварительным разогревом, так и без него.

Экспериментальная зависимость прочности бетона в суточном возрасте от продолжительности изотермического прогрева показывает (рис. 9.11,а), что прирост прочности образцов бетона «холодного» и «горячего» без активизации при уплотнении вибрированием с частотой 50 Гц одинаков. Сочетание активизации с предварительным разогревом значительно повышает прочность бетона, и после пятичасового изотермического прогрева она в 1,7 раза превышает прочность «холодного» и «разогретого» бетона на неактивированном цементе. Термоакустическая активизация и двухчасовой изотермический прогрев бетона способствуют набору 50%, а пятичасовой прогрев — 70% заданной прочности бетона.

Прирост прочности бетона на разогретой и активированной смеси сохраняется и в 28-суточном возрасте (табл. 9.1). При последующем, пятичасовом изотермическом прогреве относительная прочность бетона-28 s

|

ТАБЛИЦА 9.1. ВЛИЯНИЕ СПОСОБА ИНТЕНСИФИКАЦИИ ПРОЦЕССА ТВЕРДЕНИЯ НА ПРОЧНОСТЬ БЕТОНА

|

:i?28 (где R.28 — прочность образцов естественного твердения) превосходит в 1,5 раза прочность бетона естественного твердения (принята за единицу) и в 1,8 раза — месячную прочность обычного пропаренного бетона.

Термоакустическая активизация позволяет снизить расход цемента при заданной прочности бетона или же при требуемой прочности и неизменном расходе цемента сократить в 2 раза цикл тепловой обработки бетона без снижения его отпускной прочности. Если полный цикл для обычного пропаренного бетона составляет около 12,5 ч (рис. 9.1,6, кривая Cdeg), то термоактивизация уменьшает продолжительность тепловой обработки до 5 ч (отрезок ab) и устраняет необходимость в предварительной выдержке и постепенном подъеме температуры. При горячем формовании без активизации цикл тепловой обработки длится 8,5 ч (отрезок af). Эти результаты иллюстрируют очевидное преимущество термоакустической технологии перед традиционными способами интенсификации процессов твердения бетона, включая и предварительный разогрев бетонной смеси.

В указанных экспериментах бетонная смесь была пластичной, а уплотняли ее при изготовлении образцов вибрированием с частотой 50 Гц. В случае применения жесткой бетонной смеси и высокочастотного виброуплот - неййй? ермбакусттескй обработанного цеМейтнбГб геЛй суммарный эффект должен существенно повыситься. Можно предполагать, что отношение R°S возрастет до 2,5 раз, а после термоакустической активизации и 2ч изотермического прогрева прочность бетона составит 70—80% его марки. Если определять отпускную прочность бетона по ее абсолютной величине, можно вовсе отказаться от изотермического прогрева и заменить про - паривание или другой вид теплового воздействия кратковременным дозреванием разогретого бетона в условиях термостатирования.

При термоакустической активизации можно использовать технические преимущества повторного высокочастотного вибрирования на стадии окончания индукционного периода формирования структуры цементного камня, поскольку при комплексной интенсификации ионообменных процессов продолжительность этого периода существенно сокращается.

Подтверждением эффективности одновременного механического и теплового воздействия на бетонную смесь может служить технология UNIBET [101].

Опубликовано в

Опубликовано в