Виброизоляция оборудования

17 февраля, 2013

17 февраля, 2013  admin

admin Фундамент работающей машины передает колебания от оборудования в толщу грунтов. Для уменьшения вибраций проектируемого фундамента и их воздействия на соседние сооружения и установки выбирают более спокойные машины и рационально размещают их в помещении. Целесообразно предварительно уплотнить и укрепить грунты. В необходимых случаях используют различные средства для гашения колебаний и их амортизации.

Колебания фундамента гасят, присоединяя к нему некоторую массу, например консольные увеличения фундамента, устроенные у его подошвы. Для гашения горизонтальных колебаний эффективно использовать плиту, уложенную на поверхности грунта и соединенную с вибрирующим фундаментом гибкой связью. В некоторых случаях для удобства присоединяемую к фундаменту плиту выносят за пределы стен здания. Иногда применяют динамические гасители в виде массы, присоединенной к фундаменту пружинами. Динамические гасители требуют специального расчета и настройки при монтаже.

Для уменьшения динамического воздействия машины на фундамент применяют амортизаторы, что обосновывают динамическим расчетом. При этом выявляют условия режима, обеспечивающие минимальную частоту и амплитуду колебаний оборудования и его фундамента. Если эти условия окажутся нарушенными, то амортизатор из глушителя колебаний становится резонатором и колебания фундамента значительно усилятся.

Прогрессивным способом установки технологического оборудования является установка без фундаментов и заливки цементом - с помощью специальных упругих опор. Такой способ имеет следующие преимущества: сокращает продолжительность монтажа машин до 80%; упрощает и ускоряет перестановку оборудования при перестройке технологических процессов и при переходе на производство новых изделий; существенно снижает шум и запыленность воздуха в цехах.

Виброопоры можно классифицировать по типу упругого элемента: резиновые, резинометаллические, цельнометаллические, виброизоляционные опоры из фетра и пробки.

Резиновые опоры. Для виброизолирующих опор используют натуральную и синтетическую резину. Натуральная резина имеет хорошие низкотемпературные свойства, однако быстро теряет прочность при температуре более 65 °С, разрушается под действием масел, под действием солнечного света уменьшается прочность. Поэтому широкое применение получили синтетические, особенно силиконовые резины (они выдерживают температуру от-55° до 200 °С).

При использовании резины в опорах для установки оборудования важными свойствами являются старение и ползучесть. Старение заключается в том, что в готовом резиновом изделии продолжаются вулканизационные процессы, из-за чего твердость резины постепенно повышается. Ползучесть резины заключается в том, что при воздействии на нее длительной статической нагрузки происходит непрерывное увеличение деформации, т. е. резина «ползет».

Одним из важнейших качеств виброизолятора является демпфирование. Оно зависит от твердости резины, формы упругого элемента и от вида деформации. Так, например, виброизоляция в горизонтальных направлениях для резиновых блоков более эффективна, так как модуль упругости резины на сдвиг в 3-6 раз меньше модуля упругости на сжатие (в зависимости от конфигурации резинового блока).

Наиболее простыми видами опор, в которых резина работает на сжатие, являются подкладки и ковры. Их преимущество заключается в том, что под оборудование оперативно ставят пластину соответствующей площади, что по сравнению с другими видами виброопор намного дешевле. Однако при использовании подкладок и ковров к качеству пола предъявляют очень высокие требования, так как выверка оборудования по высоте при такой установке затруднена.

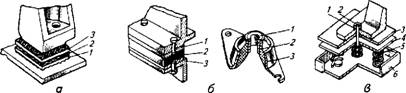

Наиболее простыми являются гладкие сплошные резиновые подкладки. Из-за большой жесткости их используют только при изоляции шумов и высокочастотных колебаний. Для тяжелого оборудования применяют ковры и подкладки из сплошной резины с рифленой поверхностью (рис. 3.4, а). Для виброизоляции очень больших ударных нагрузок, высокочастотных вибраций и шумов используют тканевые подкладки, пропитанные специальными синтетическими резинами.

Резинометаллические опоры. Кроме резиновых подкладок и ковров часто применяют резинометаллические опоры, в которых резиновый упругий элемент скреплен с металлической арматурой. Преимущества этих опор следующие: их можно надежно прикреплять как к машине, так и к опорной поверхности для исключения смещения машины при сильных вибрациях и ударах; с помощью арматуры можно защитить резиновый элемент от попадания масла, растворителей, агрессивных жидкостей, солнечного света, что увеличивает срок их службы; возможность регулировки устанавливаемой машины по высоте.

|

Рис. 3.4. Виброзащитные устройства: А - установка машин на упругих подкладках: 1,3 — виброустойчивые подкладки; 2 - вулканизированная резина; б - трехслойные подкладки: 1, 3 — металлические детали (кольца, пчастины); 2 — вулканизированная резина; в — пружинные амортизаторы: 1 - винт с правой и левой резьбой; 2 - гайка; 3, 4 - пчастины; 5 — пружины; 6 — основание |

Различные резинометаллические виброопоры показаны на рис. 3.4, б. Резинометаллические виброопоры работают на сжатие, так как при растяжении трудно обеспечить надежные условия закрепления из-за опасности разрыва резины при наличии даже небольших поверхностных повреждений.

Цельнометаллические опоры. Цельнометаллические виброопоры имеют ряд преимуществ перед резинометаллическими: позволяют получать очень большие деформации и, следовательно, низкие собственные частоты колебаний; могут работать в широком диапазоне температур (практически без изменения характеристик); их деформация мало увеличивается со временем при постоянно прилагаемой номинальной нагрузке; упругие характеристики их можно точно рассчитать; стоимость их ниже, чем ре- зинометаллических.

Существенным недостатком цельнометаллических виброопор является то, что они хорошо передают колебания высоких частот (звук) и требуют в ряде случаев дополнительно вводить какой-либо звукоизолирующий элемент.

Цельнометаллические виброопоры классифицируют по форме упругого элемента на три группы: опоры со спиральными пружинами, с листовыми пружинами (рессоры) и из объемной металлической сетки.

В спиральной пружине демпфирование весьма мало, поэтому в ней могут возбуждаться высокочастотные колебания. В опоры со спиральными пружинами обычно вводят демпферы и звукоизолирующие наполнители.

На рис. 3.4, в показана опора, демпфирование в которой осуществляется вязкой жидкостью (битумной массой), причем степень демпфирования может регулироваться вязкостью жидкости и площадью движущихся в жидкости деталей.

Рессоры позволяют получить значительные деформации при весьма больших допускаемых нагрузках. Демпфирование в них происходит из-за трения между листами и сравнительно велико. Рессоры имеют большую податливость только в одном направлении. Поэтому их применяют только для виброизоляции в вертикальном направлении.

Опоры из объемной металлической сетки разработаны сравнительно недавно и представляют «подушки», сплетенные из тонкой холоднотянутой хромоникелевой проволоки, обжатой в пресс-форме до нужного размера и формы.

Металлические плетеные упругие элементы имеют большие преимущества перед другими материалами: могут одинаково эффективно осуществлять виброизоляцию во всех трех направлениях, динамические перегрузки для них могут превышать допускаемые статические в 8-10 раз; комбинированные плетеные элементы имеют хорошие звукоизоляционные качества.

Виброизоляционные опоры из фетра и пробки. Фетровые маты толщиной 6-70 мм делают при сжимающей нагрузке из различных сортов шерстяного фетра. Фетр нечувствителен к действию масел, консистентных смазок, органических растворителей, холода, влажности, озона, солнечного и ультрафиолетового света.

Шерсть, из которой изготовлен фетр, содержит в себе маслянистые вещества (ланолин). Поэтому при относительном движении волокон при колебаниях возникает значительное демпфирование. Фетровые маты преимущественно используют для звукоизоляции небольших и средних машин.

Ячеистая структура виброизоляционных опор из пробки обеспечивает очень высокое демпфирование при подавлении высокочастотных вибраций и шумов.

В тех случаях, когда в виброопорах нужно сочетать высокие эластичные свойства одних материалов и большие значения демпфирования других материалов, применяют комбинированные подкладки для виброопор. Для виброизоляции тяжелых машин и строительных конструкций используют свинцово-ас - бестовые подкладки.

Опубликовано в

Опубликовано в