Вентиляция при специальных работах

31 июля, 2016

31 июля, 2016  Oleg Maloletnikov

Oleg Maloletnikov 1. ВЕНТИЛЯЦИЯ ПРИ СВАРКЕ В ЗАМКНУТЫХ

И ПОЛУЗАМКНУТЫХ ПРОСТРАНСТВАХ

Сварка внутри емкостей характеризуется быстрым образованием высоких концентраций газов и аэрозоля в зоне дыхания, а также неблагоприятными метеорологическими условиями, поэтому требует специальных са - нитарно-технических мероприятий. Условия работы при сварке внутри резервуаров усугубляются повышенным тепловым облучением н неудобным положением тела сварщика. Исследованиями Института гигиены труда и профзаболеваний АМН СССР установлено, что температура воздуха в замкнутых пространствах объемом 7,5 и 15 м3 повышалась через 30 мин работы на 6—10°С, а интенсивность теплового облучения по данным многочисленных замеров составляла на уровне лица сварщика 300-450 ккал/м2-ч. При сварке предварительно подогретых изделий интенсивность теплового облучения повышается. По санитарным нормам СИ 245—71 при облучении более 300 ккал/м3-ч для создания нормальных условий труда необходимо применять воздушное душирование рабочего места.

В соответствии с «Санитарными правилами при сварке, наплавке и резке металлов» № 1009—73 [16] подвижность подаваемого в замкнутые объемы воздуха должна быть 0,7—2 м/с, чтобы исключить возможность простудных заболеваний сварщиков. Температура подаваемого воздуха в холодный период года должна быть не ниже 20°С.

В соответствии с «Правилами техники безопасности п производственной санитарии при электросварочных работах» РЗ] сварка внутри замкнутых пространств без вентиляции не допускается.

Перед сваркой емкостей должны быть проведены очистка, промывка и вентилирование их. В качестве растворителей для обезжиривания свариваемых изделий нельзя применять трихлорэтилен и дихлорэтан, при взаимодействии которых с озоном может образоваться токсическое вещество удушающего действия — фосген.

В цехах, где производится сварка внутри емкостей (баков, цистерн, котлов, резервуаров, колонн), необхо-

|

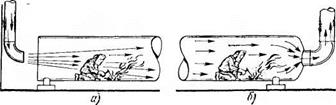

Рис. 33. Схемы организации воздухообмена внутри емкости: а — подача приточного воздуха; б — удаление загрязненного воздуха |

димо устройство общеобменной и местной вентиляции. В ряде случаев необходимо применять индивидуальные средства защиты органов дыхания.

Вентилирование замкнутых пространств можно осуществить по следующим принципиальным схемам:

1) создание организованного воздухообмена в емкости: механическая подача чистого наружного воздуха в емкость; механическое удаление воздуха из нее; совместное действие притока и вытяжки;

2) удаление загрязненного воздуха непосредственно вблизи электросварочной дуги;

3) вентилирование только зоны дыхания сварщика (путем подачи чистого воздуха под маску или под щиток).

Характерной особенностью вентилирования емкостей является необходимость применения в большинстве случаев гибких шлангов и вентиляторов высокого давления.

На рис. 33 показана схема вентилирования емкости приточной струей от стационарной вентиляционной установки. Достоинство этой схемы состоит в том, что подается чистый (наружный) подогретый в холодное время воздух. Емкости типа цистерн или колонн следует при этом способе располагать на фиксированных местах. Можно применять и гибкие шланги больших диаметров (порядка 200—300 мм) при наличии в торцовой части резервуара готового фланца. Конец гибкого шланга может быть оформлен в виде приточного насадка, укрепленного на штативе. При определении объема подаваемого воздуха важно, чтобы скорость воздуха на рабочем месте была 0,7—2,0 м/с при ручной сварке, а при сварке в среде защитных газов в пределах, указан-

ных в гл. V. Подаваемая струя чистого воздуха должна иметь направление от сварщика к дуге с тем, чтобы вредные выделения не попадали в зону дыхания. При работе двух сварщиков второй из них по ходу движения воздуха будет в менее благоприятных условиях. Подаваемый объем воздуха должен растворить твердую фазу аэрозоля и газы, образующиеся при работе первого

|

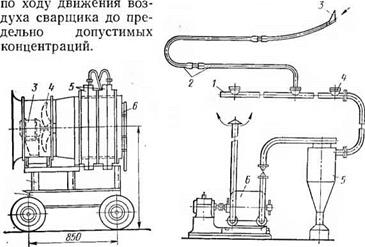

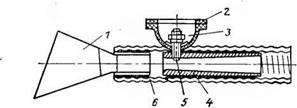

Рис. 34. Передвижная вен - рис. 35. Высоковакуумиая установка тиляционная установка для с малогабаритными местными от - вентилирования при сварке сосами: Внутри ЄМКОСТЄИ. і _ коллектор; 2 — переносные шланги; 1 — основание; 2 — каркас; 3 — 3 —■ пылегазоприемник; 4 — штуцер с за- электродвнгатель; 4 —• осевой глушкой; 5 — пылеуловитель; 6 — высоко- вентилятор; 5 — электрокалорн - вакуумный побудитель феры; 6—регулирующий клапан |

Недостаток рассматриваемой схемы заключается в том, что загрязненный воздух выбрасывается в цех и должен удаляться общеобменной вентиляцией. Этого можно избежать, если устраивать одновременно удаление загрязненного воздуха из емкости со стороны, противоположной притоку воздуха, с помощью вытяжной вентиляции.

Удаление воздуха упрощается, если имеется возможность подключить вытяжной воздуховод к готовому отверстию изделий. Объем удаляемого механической вентиляцией из емкости воздуха должен на 10—15% превосходить объем воздуха, подаваемого для предотвращения поступления загрязненного воздуха в цех.

Устройство одной вытяжки из емкости (с выбросом рне цеха) обладает тем недостатком, что в емкость поступает воздух из цеха уже частично загрязненный, рекомендуемый объем удаляемого воздуха на один пост 2000 м3/ч. При таком способе вентиляции создаются меньшие скорости воздуха, чем при подаче приточной струи, но воздух в холодный период не нагревается от температуры в цехе (16—18°С) до рекомендуемой для подачи в емкости (не ниже 20°С).

При сварке емкостей на нестационарных местах, когда невозможно устройство описанных выше схем, применяют передвижные агрегаты. Они также могут быть использованы при сварке на улице зимой с подогревом подаваемого воздуха. При вентилировании емкостей с помощью передвижных агрегатов остаются в силе указанные выше положения по организации воздухообмена и его расчету. Следует отметить, что передвижные агрегаты подают из цеха в емкость уже частично загрязненный воздух, а отработанный воздух с высоким содержанием аэрозоля и газов поступает обратно в помещение.

Передвижная установка, представленная на рис. 34, проста по устройству и может быть изготовлена на неспециализированном предприятии.

Иностранные фирмы выпускают агрегаты большой номенклатуры, работающие на бензиновом топливе. Применение этих установок, независимых от электроподводок, целесообразно только при сварке емкостей вне цеха, так как внутри цеха потребуется дополнительная общеобменная вентиляция для удаления выхлопных газов от двигателей.

Для удаления загрязненного воздуха непосредственно от сварочной дуги ВНИИО'Гом разработана вакуумная установка с малогабаритными переносными местными отсосами. Удаление пыли и газов осуществляется непосредственно от сварочной дуги малогабаритными пылегазоприемниками с гибкими облегченными шлангами небольшого диаметра.

Схема высоковакуумной установки представлена на рис. 35.

В качестве побудителей движения воздуха могут быть использованы:

|

Рнс. 36. Малогабаритный пылегазоприемиик с пневматическим присосом-держателем: / — приемник; 2 — кольцо из пористой резины; 3 — присос-держатель; 4 — диффузориый пережим; 5 — полая втулка; 6 — пылесосный шланг |

а) в системах большой протяженности — различные вакуум-насосы; при малом числе постов сварки следует применять водокольцевые вакуум-насосы типа РМК или ВВН; при большом количестве сварочных постов рекомендуется применять многоступенчатые центробежные машины завода «Узбекхиммаш» марок ТВ-50-1,5; ТВ-70-1,6 и ТВ-175-1,6, создающие разрежение 2500— 3000 мм вод. ст.;

б) в системах с малой протяженностью шлангов (до 6—8 м) могут быть использованы вентиляторы высокого давления, создающие разрежение 1500 мм вод. ст.

К побудителю подводится коллектор —- герметичная тонкостенная стальная труба, проложенная вдоль возможного фронта электросварочных работ. Длина коллектора может быть 100 м и более. К коллектору приваривают штуцера для подключения переносных шлангов. Все штуцера снабжают заглушками для герметичного перекрытия.

В высоковакуумных установках используют спиральные резинотканевые шланги облегченной конструкции. Для конечных участков (у пылегазоприемников) применяют пылесосные шланги диаметром 25 и 32 мм длиной 2 м (шланги для комнатных пылесосов завода «Каучук», ТУ 2825—53). На входе воздуха в шланги устанавливают малогабаритные переносные пылегазо - приемники с пневматическими присосами-дсржателями (рис. 36).

Действие пневматического присоса основано на использовании разрежения, создаваемого побудителем тяги. Необходимое для удержания приемника и шланга разрежение в присосе 3 обеспечивается путем местного

повышения величины разрежения с помощью вмонтированного в шланге диффузорного пережима 4, суженное сечение которого сообщается полой втулкой 5 с полостью резиновой полусферы. Крепление присоса осуществляется автоматически при соприкосновении полусферы с поверхностью за счет быстрого возникновения вакуума. Отрыв присоса производится сжатием пальцами краев полусферы. Перестановка присоса осуществляется сварщиком, как правило, при каждой смене электродов.

При правильной эксплуатации таких местных отсосов обеспечивается необходимый санитарно-гигиенический эффект. Концентрация пыли и газов в зоне дыхания сварщика снижается до уровня, близкого предельно допустимой концентрации. Такой эффект достигается при удалении воздуха от одного сварочного поста 100—150 мЧ/ч.

При правильной эксплуатации таких местных отсосов обеспечивается необходимый санитарно-гигиенический эффект. Концентрация пыли и газов в зоне дыхания сварщика снижается до уровня, близкого предельно допустимой концентрации. Такой эффект достигается при удалении воздуха от одного сварочного поста 100—150 мЧ/ч.

При ручной сварке конструкций

При ручной сварке конструкций

ковакуумного побудителя тяги. Удельное гидравлическое сопротивление в мм вод. ст. на 1 йог. м резинотка- ниевого шланга с гладкой внутренней поверхностью с достаточной степенью точности можно определить По формуле

„1.75

R = 10-

а для имеющих гофрированную внутреннюю поверхность с открыто проложенной в гофрах проволочной спиралью по формуле

К75

![]() Я = 20

Я = 20

где v — средняя скорость движения воздуха в шланге, м/с; d — внутренний диаметр шланга, мм.

Универсальность установок, незначительный объем удаляемого ими воздуха, не требующий, как правило, устройства дополнительной приточной вентиляции; малые габариты являются несомненными их достоинствами. Малогабаритные отсосы эффективно удаляют вредные вещества, если сварка находится в активной части спектра всасывания не далее одного диаметра приемного отверстия, т. е. на 150 —250 мм от отверстия, поэтому требуется периодическое перемещение приемников в процессе работы, которое можно, по данным ВНИИОТа, совместить по времени со сменой электродов, на что уходит 3—10% рабочего времени. В связи с этим требуется проведение специального инструктажа сварщиков и соответствующее нормирование затрат рабочего времени.

Специального обслуживания требуют вентиляторы и другие побудители тяги высокого давления.

Внедрение отсоса, прикрепленного к щитку сварщика, можно обеспечить путем изготовления его из легких сплавов с применением облегченного шланга, укрепленного на поясе сварщика. Значительное утяжеление щитка вызывает дополнительное усилие левой руки я повышает утомляемость сварщика, однако несмотря на это, данный вариант положителен в том отношении, что не требует периодического перемещения отсоса.

В наиболее трудных условиях проведения сварочных работ применяется вентилирование зоны дыхания свар-

дика, например, когда затруднено устройство общего вентилирования при заключительных операциях по сварке цистерны. В этом случае общее вентилирование с помощью гибкого рукава, подающего или удаляющего воздух из нее, не дает требуемого гигиенического эффекта. Для создания нормальных условий работы необходимо подать чистый воздух непосредственно в зону дыхания. Для этой цели применяют средства индивидуальной защиты органов дыхания, описанные в гл. VIII.

В цехах, в которых производится сварка внутри сосудов, устройство общеобменной вентиляции обязательно. Она дополняет вентиляционные установки, обслуживающие сварочные посты в емкостях, восполняет воздух, удаляемый местными устройствами, приточным воздухом и растворяет и удаляет вредные вещества, выбрасываемые в атмосферу цеха при продувке замкнутых пространств.

Опубликовано в

Опубликовано в