Вакуумно-конденсаційні покриття

13 февраля, 2014

13 февраля, 2014  admin

admin Серед методів надання поверхневим шарам деталей машин і конструкцій спеціальних функціональних властивостей в останні роки все ширше застосовуються процеси вакуумно-конденсаційного нанесення покриття (ВКНП).

Вакуумно-конденсаційне напилення - це одержання покриттів за рахунок конденсації на поверхні атомів та іонів вихідного матеріалу, який випаровується або розпилюється у вакуумі при нагріванні.

В англомовній літературі процеси, які використовують такі фізичні явища як випаровування металів, фізичне осадження корпускулярного

потоку речовини або сполуки металу з газом (нітридів, карбідів, боридів, силіцидів, оксидів), отриманих з використанням електричних явищ на поверхню холодної або незначно підігрітої основи, називаються PVD - процесами (Physical Vapour Deposition Processes).

Наслідком взаємодії корпускулярного потоку речовини на рівні ато* мів, молекул, іонів з поверхнею твердого тіла може бути або конденсація - осадження речовини на поверхню - нанесення покриття у вакуумі, або хімічна взаємодія й осадження з парової (газової) фази, в ході якого стійкі тверді продукти реакції утворюються І ростуть на поверхні основи в середовищі, де відбуваються хімічні реакції (дисоціація, відновлення і таке інше). В англомовній літературі останні процеси відносяться до CVD-процесів (Chemical Vapour Deposition Processes).

Техніка ВКНП передбачає використання корпускулярного потоку речовини на рівні атомів, молекул, іонів і взаємодії цього потоку з поверхнею твердого тіла. Наслідком цієї взаємодії є або конденсація - осадження речовини на поверхню, нанесення покриття, або насичення речовиною поверхневого шару - модифікування поверхневого шару легуванням, імплантацією. Всі ці процеси відбуваються у вакуумі.

Імплантація іонів металів і неметалів полягає у іонізації парів металів або газів та прискоренні позитивних іонів за допомогою електричних полів до швидкості, при якій кінетична енергія іонів достатня для того, щоб зануритись у метал або неметал на глибину декількох атомних шарів (імплантація первинних іонів) і виділити вторинні іони в основу матеріалу, який обробляється. Імплантовані іони змінюють структуру та хімічний склад поверхневого шару матеріалу, що обробляється. Імплантацію іонів Іноді називають іонним легуванням.

Процеси ВКНП (PVD) можна класифікувати за такими ознаками:

1. За способами отримання корпускулярного потоку металів та сполук, що напилюються на поверхню виробу:

- термічним випаровуванням металу або сполуки безперервною або імпульсною дією джерела нагрівання;

- іонним розпиленням металів і сполук.

2. За способом нанесення парів металу:

- конденсації з пари (evaporation - Е) - нанесення неіонізованих або незначно іонізованих (долі відсотку) парів металу або сполуки, які отримуються термічними методами шляхом випаровування. Іонізація парів відбувається не у тій зоні, де отримують пару;

- іонно-плазмове напилення (ion plating - IP) - нанесення парів металу або сполук шляхом випаровування та термічної сублімації, значно іонізованих вакуумною дугою або іншим джерелом іонізації порівняно з конденсацією з пари;

- розпилення (sputtering - S) - нанесення іонізованих парів металів, отриманих шляхом розпилення металу іонами інертного газу, які отримуються внаслідок іонного розряду.

3. За способами активації процесів нанесення покриття:

- без активації процесу нанесення покриття;

- реактивний метод, який дозволяє внаслідок реакції реактивних газів (азоту, кисню, аміаку, вуглеводневих газів) з парою металів отримати сполуки (нітриди, оксиди, карбіди тощо) на поверхні, що покривається;

- активування процесу іонізації газів та парів металу шляхом використання додаткових фізичних процесів: тліючого рзряду, постійних або змінних електричних або магнітних полів тощо.

Переміщення електронейтральних часток у напряму напилюваного виробу відбувається завдяки різниці у парціальних тисках парової фази. Найбільший тиск пари, який досягає 133 Па і більше, має місце поблизу поверхні випаровування (розпилення). Це й обумовлює переміщення часток у напряму виробу, де тиск пари мінімальний. Якщо частка знаходиться в іонізованому стані, то можна сформувати потік за рахунок дії на нього електродинамічних сил. Напилення покриттів з іонізованих парових потоків більш бажане, бо частки мають більшу енергію, і це полегшує утворення покриттів.

Процеси реактивного термовакуумного випаровування, в яких корпускулярний потік часток активується у зоні між джерелом речовини, що випаровується, та поверхнею, на яку наноситься покриття, отримав назву активоване реактивне випаровування [Activated Reactive Evaporation - ARE).

Процеси реактивного осадження покриття за рахунок активування потоку часток, отриманих іонним розпиленням при енергійному супутньому бомбардуванні плівки, що росте, отримали назву реактивне іонне напилення (Reactive Ion Plating - RIP),

Процеси іонного розпилення, активованого реактивного випаровування (ARE) та реактивного іонного напилення (RIP) отримали загальну назву іонно-плазмового напилення (Plasma-Assisted (Activated) Physical Vapor Deposition (PA PVD)).

Структура вакуумно-конденсаційного покриття. Температура поверхні конденсації - один з основних параметрів, який визначає структуру покриття.

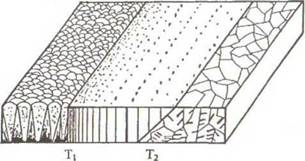

За результатами чисельних досліджень запропоновано тризонну модель структури покриттів (рис. 1.3).

Перша зона - низькотемпературна, формується при температурі поверхні основи від кімнатної до деякої граничної температури 7, » 0,3 Тпп речовини, яка конденсується. Нижче від температури 7", поверхня покриття має куполоподібну будову. У перерізі покриття спостерігаються конусоподібні кристали. У внутрішніх об’ємах кристалів і особливо в прилеглих. зонах наявні мікропори.

Друга зона - проміжна між 7, і Т2, де Г2 = (0,45...0,5) речовини, яка конденсується Поблизу Т, відбувається поступовий перехід до другої зони з рівною матовою поверхнею. У перерізі спостерігається стовпчаста структура. Особливістю структури є наявність міжкристалічних границь. Мікропористість покриттів у тій зоні практично не спостерігається. Ширина стовпчастих кристалів збільшується з ростом температури основи.

. Третя зона - високотемпературна, формується при температурах вище від Г2. У цій зоні утворюється практично рівноважна структура. Якщо речовина має поліморфне перетворення, в покритті з’явиться додаткова зміна структури поблизу цієї температури.

|

Рис. 1.3. Тризонна модель структури покриттів |

Осаджені у вакуумі покриття за товщиною можуть змінюватися від нанорозмірних (4-100 Нм ) до тонко- і товстоплівкових.

Різноманітні конструкції визначаються фазовим складом і функціональним призначенням. Наприклад, за властивостями конденсати можуть відповідати мікрошаровим матеріалам, які високоміцні при кімнатній температурі і жароміцні при високих температурах.

На рис. 1.4 показана схема трансформованих мікрошарових матеріалів сплавів титану - Ті-6%АІ, Ті3АІ і ТІАІ.

|

: ! |

'ШШШЛі |

............ |

||

|

(■■Й |

й__ |

'::ш.... |

а б в

Рис. 1.4. Схема трансформовуваних мікрошарових матеріалів Ті - АІ: а - Ті-6%АІ; б - Ті2 А!; в - TiAI. Q - АІ Ц - Ті

Співвідношення товщин мікрошарів у цих матеріалах дорівнює відношенню об’ємного вмісту титану до об’ємного вмісту алюмінію у цих сплавах і складає 9,4; 3,2 і 1,0 відповідно для Ті-6%АІ; Ті3АІ і ТІАІ. Ці мікрошарові матеріали можуть бути отримані у вигляді покрить, фольги, листів чи інших напивфабрикатів.

Особливості випаровування багатокомпонентних сумішей з одного джерела обумовлюють можливість створення покриття з контрольованим вмістом кожного елемента по товщині. Зміна складу парової фази залежно від тиску пари кожного елемента формує градієнт концентрацій по товщині конденсату.

На рис. 1.5 наведено розподіл алюмінію, цирконію і кисню та схему утворення відповідних структур у перерізі градієнтного покриття, яке осаджене на поверхню нікелевого сплаву з 12 масових відсотків АІ.

До поверхні основи прилягає прошарок, який містить 19...20 масових відсотків АІ і відповідно до р - фази (інтерметалід NiAl). За р - фазою прямує тонкий (менше 1 мкм) шар, який складається в основному з АІ203 і який плавно переходить у двофазну область Al203+Zr02l котра потім трансформується в кераміку Zr02+(Y203).

Градієнтні матеріали із зовнішніми оксидними (АІ203, А^С^-МдО), карбідними чи боридними шарами перспективні як тверді та зносостійкі покриття.

Опубликовано в

Опубликовано в