Устройство, работа и эксплуатация складского оборудования

23 декабря, 2012

23 декабря, 2012  admin

admin Современный известковый комбинат выпускает известь комовую, гидратную (пушонку), молотую с добавками и известняковую муку для сельского хозяйства. Предприятия большой мощности имеют отдельные склады под каждый вид выпускаемой продукции. Емкость склада выбирается из условия продолжительности хранения продукции не более 5—6 суток. Например, для известкового комбината, рассчитанного на производство 300 тыс. г комовой извести, из которых 170 тыс. т выпускается в виде молотой извести с добавками, и 250 тыс. т известняковой муки, складские емкости составляют: для комовой извести — 2000 г; для молотой извести — 3000 т; для известняковой муки — 4000 т.

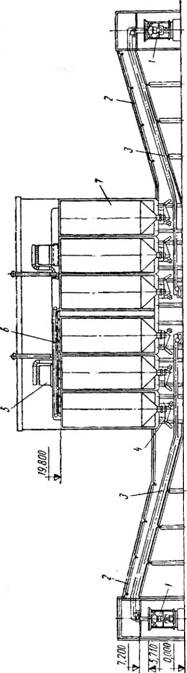

На рис. 109 показан склад комовой извести емкостью 2000 т с галереей выдачи продукции. Склад состоит из шести силосов 7 комовой извести, двух галерей 2 с ленточными транспортерами 3 и двух погрузочных машин 1.

Силос комовой извести представляет собой цилиндрическую банку со стенками из монолитного железобетона. Емкость банки 330 м3, диаметр 6 м и высота 15,8 м. Для снижения запыленности помещения при загрузке силосов комовой известью предусмотрена аспирационная система 5.

Известь загружают в силос передвижным реверсивным ленточным конвейером 6, а выгружают — при помощи электровибрационных питателей 4 и ленточного транспортера 3, который подает известь в бункер погрузочной машины 1. Погрузочная машина грузит известь в крытые железнодорожные вагоны.

Погрузчик комовой извести ПВ-1 представляет собой ленточный транспортер, смонтированный на передвижном портале. Загрузочный транспортер погрузчика имеет переменный вылет и оснащен поворотным устройством. Введенный в вагон через дверной проем загрузочный транспортер поворачивается и, поднимаясь, равномерно распределяет известь по вагону.

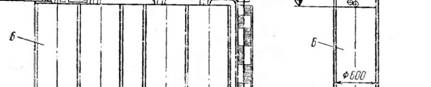

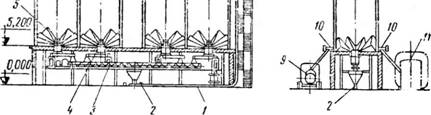

Склады молотой извести и известняковой муки состоят из однотипных сооружений и оборудования. Склад молотой извести емкостью 2000 т (рис. 110) состоит из четырех силосов 6 емкостью 500 т каждый, снабженных аспира - ционной системой 8. Железобетонная банка силоса имеет высоту 20,6 м при диаметре 6,0 м.

Силосы загружаются пневмотранспортом по трубопроводу 7. Молотая известь распределяется по банкам с помощью двухходовых переключателей 12. Наполнение силосной банки известью

Контролируется по сигна-

| лизаторам нижнего и

§ верхнего уровня. При наполнении банки известью

| до верхнего уровня заго-

| рается сигнальная лам-

| почка и оператор отклю-

| чает силос от питающего

- ё трубопровода,

G ^ Известь выгружается

>, _ из силоса двумя пневма-

О | тическими боковыми раз-

С й гружателями 10 через вы-

5 s пускные отверстия, устро-

§ о енные в нижней части

В I банки. Выдача извести

Gg со склада предусматри-

G-15 вается в автомобильный

G 9 и железнодорожный 11

„ транспорт,

Ь gf Чтобы облегчить дви-

G жение порошкового ма-

S J.* териала к выпускным от-

2 верстиям, дно силосной

О &с банки выполняют наклон-

§ ным под углом 50° и на

"" 1« него укладывают воздухо-

£ распределительные короб-

G о» ки 5. Воздухораспредели-

S =& тельная коробка состоит

=g но, из чугунной рамы, вкото-

О гЦ рую на замазке уложены

О ' пористые керамические

Ц плитки.

Ч 5 Наклонные коробки и I образуют дорожки по Barn ^ правлению к выгрузоч - ^ ным отверстиям силоса. М Воздух подается в возду - а | хораспределительные ко - g робки от главного трубо - * провода, проложенного з вдоль силосов. При по - | даче воздуха в силос че - | рез воздухораспредели-

0 тельные коробки лежа-

|

|

1 щий на них материал насыщается воздухом и при-

Обретает текучесть, в результате чего он легко стекает к выпускным отверстиям.

При длительном хранении продукции она слеживается в силосе и плохо выгружается. Чтобы предотвратить слеживание

|

|

|

|

|

|

|

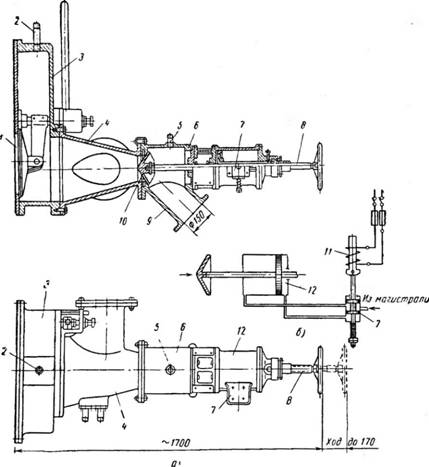

Рис. 110. Склад молотой извести и известняковой муки: T — трубопровод пиевмоперекачки. 2 — пневмовиитовой насос, 3 и 4 — шнеки, б — воздухораспределительные коробки, б — силос, 7 — трубопровод, 8 — аспирациоииая система, 9 — автомобильный транспорт, 10 — пневматические боковые разгружатели с дистанционным управлением, И — железнодорожный транспорт, 12 — двухходовые переключатели |

Продукции, ее периодически перекачивают из одного силоса в другой.

Известь перекачивают из центрального выгрузочного отверстия банки при помощи разгрузочных шнеков 4 и пневмотранс - портного шнека 3, который направляет известь в бункер пнев- мовинтового насоса 2. Пневмовинтовой насос подает порошкообразный материал по трубопроводу пневмоперекачки / в тот же бункер или другой, заполняя его сверху.

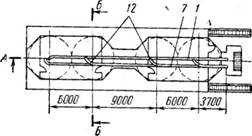

На рис. 111 показано устройство пневматического разгружа - теля боковой выгрузки с дистанционным управлением. Разгру - жатель состоит из коробки 3 с. поворотным шибером 1, переходной коробки 4, винтового клапана 10 и коробки 6 клапана.

Из силоса известь при открытом шибере 1 попадает в переходную коробку 4, где она подхватывается воздухом, поступающим под давлением через трубу 2, и транспортируется в камеру

|

Рис. 111. Пневматический разгружатель боковой выгрузки с дистанционным Управлением: А — устройство, б — схема управления; 1 — поворотный шибер, 2 и 5 — трубки для подвода воздуха, 3 — коробка, 4 — переходная коробка, 6—коробка клапана, 7 — золотниковый переключатель, 8 — винт, 9 — патрубок, 10 — клапан, 11 — соленоид, 12 — пневмо- Цилиндр > |

Коробки 6. Известь через патрубок 9 .поступает в рукав, который соединен с автомобильным или железнодорожным транспортом.

Клапан 10 отрегулирован при помощи винта 8 на определенную производительность, зависящую от величины кольцевой щели между конусом клапана и седлом. Трубка 5 служит для продувания воздуха через рукава.

Клапан открывается и закрывается дистанционно нажатием кнопки управления «пуск» или «стоп». При нажатии кнопки «пуск» в электросеть подключается соленоид 11, соединенный с золотниковым переключателем 7, который направляет воздух в пневмоцилиндр 12. Поршень пневмоцилиндра насажен на шток клапана 10 и перемещает его вправо, открывая кольцевое, отверстие.

Аспирационные системы, установленные на силосных складах, отсасывают запыленный воздух в местах загрузки силосов. Очистка воздуха осуществляется в рукавных фильтрах.

При эксплуатации силосных емкостей, не имеющих совершенной системы аэрации и перекачки материала, нередки случаи уплотнения порошка с образованием сводов. Для рыхления материала следует пользоваться укрепленными на стенках силосов вибраторами, а при рыхлении вручную пользоваться специальными штангами и производить рыхление через люки, находясь снаружи силоса.

Запрещается спускаться в бункеры и силосы для рыхления материала. Бункера и силосы ремонтируют при полном отсутствии в них материала.

Люки силосов и бункеров во время их работы должны быть закрыты крышками и заперты на замок.

Рабочие, обслуживающие силосы и бункера, в связи с пыле - выделением на этих участках обязаны пользоваться респираторами или марлевыми повязками.

Опубликовано в

Опубликовано в