Устройство и работа вращающихся печей с внутренними теплообменными устройствами

19 декабря, 2012

19 декабря, 2012  admin

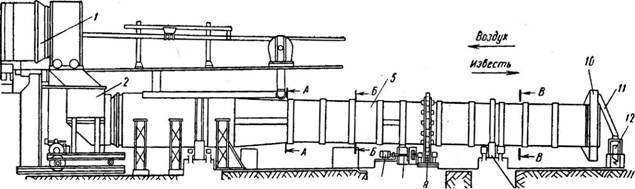

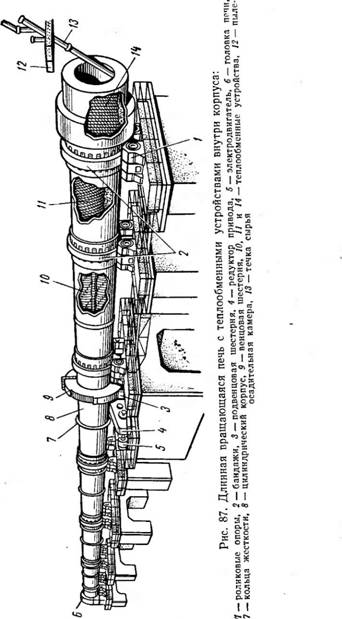

admin Длинная вращающаяся печь с теплообменными устройствами внутри корпуса (рис. 87) состоит из следующих основных узлов: цилиндрического корпуса 8 с надетыми на него бандажами 2, Роликовых опор 1, предохранительных упоров и контрольных роликов, установленных на опорах, и привода.

Корпус вращающейся печи представляет собой полый сварной барабан диаметром от 2,2 до 5 м, установленный при помощи бандажей на роликовые опоры. Каждая опора состоит из Двух опорных роликов с четырьмя подшипниками скольжения и клиновинтовымн упорами, воспринимающими осевое давление печи.

|

|

Опорные ролики передвигаются и закрепляются в направляющих либо параллельно оси печи, либо под некоторым углом, что необходимо для периодического подъема или опускания печи по роликам при ее эксплуатации. Подшипники роликовых опор имеют водяное охлаждение.

В каждом подшипнике установлены маслоуказатель и сигнализирующий термометр, автоматически предупреждающий о перегревах.

Для контроля величины предельного осевого смещения корпуса печи от нормального положения по обе стороны от бандажа расположены контрольные ролики, вращение которых свидетельствует о наличии предельного смещения. В пролетах. между опорами для повышения жесткости корпуса установлены кольца жесткости 7..

Корпус печи имеет наклон 3—4% к горизонту и вращается со скоростью 0,5—1,2 об/мин от электродвигателя 5, соединенного с корпусом через редуктор 4, подвенцовую 3 и венцовую 9 Шестерни. Кроме того, современные печи снабжают вспомогательным приводом небольшой мощности, служащим для вращения печи со скоростью около 4 об/мин в периоды пуска и остановки, а также при ремонтных работах.

Привод печи и опорные ролики установлены с тем же уклоном, что и корпус печи. Внутренняя часть стального корпуса выложена огнеупорной футеровкой.

Печь работает по принципу противотока. Сырье подается со стороны верхнего «холодного» конца печи по течке 13, а со стороны нижнего «горячего» конца (головки печи б) поступает топливо. Отходящие газы удаляются со стороны холодного конца печи, проходят предварительную очистку в пылеосадительной камере 12 и окончательную в электрофильтре, а затем дымососом выбрасываются через дымовую трубу в атмосферу.

Печь имеет следующие технологические зоны: зону подсушки сырья, где материал теряет влагу и подогревается до температуры 110—120° С; зону подогрева, в которой материал нагревается до температуры 900°С; зону обжига (декарбонизации), где при температуре газов 1250—1300°С происходит разложение сырья с выделением С02 и образованием свободной окиси кальция; зону предварительного охлаждения извести до температуры 1000° С.

Для нормальной работы печи большое значение имеет правильная футеровка ее зон. Это обусловлено тяжелыми условиями службы футеровки в связи с вращением печи, вызывающим сотрясение кладки и ее истирание движущимся. материалом.

При обжиге извести холодные зоны футеруют фасонным шамотным кирпичом, а зону обжига — хромомагнезитовым. Шамотный кирпич укладывают на огнеупорных растворах. Толщина Швов кладки не должна превышать 2—3 мм.

Хромомагнезит укладывают всухую, вставляя между кирпичами гофрированные или плоские пластины размером 230X Х112 мм и толщиной 1,5—2,5 мм из мягкой стали. Во время работы печи эти пластины свариваются с огнеупором, обеспечивая необходимую строительную прочность кладки. В последнее время для кладки хромомагнезитового 'кирпича стали применять мертельные растворы, которые повышают стойкость футеровки почти вдвое.

Для снижения теплопотерь через корпус между рабочим слоем и стальным корпусом выкладывают второй, подстилающий, слой из теплоизоляционного огнеупора. Такие двухслойные футеровки используют в основном в низкотемпературных зонах.

Для улучшения теплообмена между газовым потоком и материалом в холодной части длинных печей размещают внутренние теплообменные устройства 10, 11, 14. Для известеобжигательных печей применяют цепные, экранирующие и ячейковые теплообменники.

Цепной теплообменник — устройство, в котором происходит теплообмен газов и материала, прогрев цепей печными газами и отдача тепла нагретыми цепями 'материалу. На практике применяют три способа навески цепей: навеску со свободными концами, гирляндную навеску с креплением за оба конца и хордовую навеску.

При первом способе навески цепь посредством швеллера или кольца подвешивается одним концом к внутренней стороне корпуса, а с другой свободно свисает. Длина каждой цепи обычно составляет 0,6—0,7 от диаметра печи в свету, а расстояние между рядами цепей — 0,2—0,25 м.

При навеске цепей гирляндами их крепят обоими концам» так, что крепление концов смещается по винтовой линии. Пр» этом цепи свисают до оси или несколько ниже.

При хордовой навеске цепей каждая цепь закрепляется в нескольких местах по длине окружности внутреннего диаметра печи и располагается на поверхности футеровки по винтовой

ЛИНИИ.

Для перечисленных способов навески в зависимости от места расположения в печи используют круглые и овальные карабель - ные цепи или цепи из жаропрочной стали (содержание хрома 25—30%) с диаметром прутка от 16 до 20 мм. Общая длина цепей в печи зависит от влажности сырья и достигает несколько сотен метров, а их эффективная поверхность 400—1000 м2.

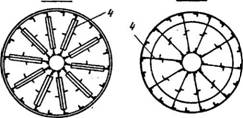

Экранирующий теплообменник (рис. 88) представляет собой совокупность мелких литых элементов 1, рабочая часть которых имеет пирамидальную форму, выступающую над поверхностью футеровки 2. Элемент крепится в футеровке при помощи ножки 3, выполненной в виде клина и расположенной в шве отнеупорной кладки (между кирпичами).

Совокупность металлических пирамидальных элементов образует экранирующую (ошипованную) поверхность футеровки, интенсивно воспринимающую тепло от газового потока и передающую его материалу. Экранирующие элементы изготовляют штамповкой из стали Х-28. Теплообменник рекомендуется располагать в месте, соответствующем интервалу нагрева материала 100—800° С.

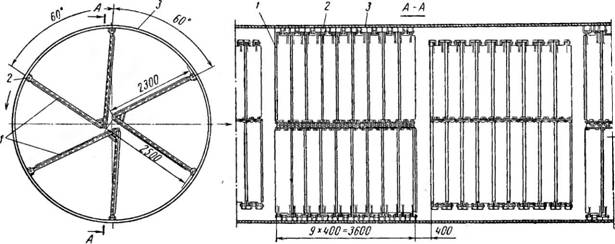

Ячейковый металлический теплообменник (рис. 89) из жаропрочной стали (или жаропрочного чугуна) надежен по конструкции и эффективен в теплотехническом отношении. Он состоит из полок /, шарнирно соединенных с башмаками 2, которые приварены к корпусу печи 3. Теплообменник делит поперечное сечение печи на секции (ячейки), в которых интенсивность отдачи тепла от газов к материалу значительно увеличивается.

Ячейковый теплообменник имеет длину 10—12 м. Он позволяет снизить температуру газового потока на 200—250° С, а тем

|

|

Пературу материала повысить от 100—150 до 500—550° С. Теплообменник устанавливают на таком расстоянии от холодного конца печи, где материал имеет нулевую влажность.

Для надежной работы теплообменников во вращающейся печи необходимо при монтаже-тщательно выполнять узлы крепления их к корпусу печи и теплоизоляцию корпуса. Положительные результаты достигнуты при футеровке зоны установки ячейкового металлического теплообменника армированным жаропрочным бетоном следующего состава: шамотный бой (фракция 20—30 мм) 80%; портландцемент марки 500—20%; арматурная проволока диаметром 8:—10 мм, свитая в спирали.

При футеровке цепных зон для снижения истирания ее цепями в состав шамотобетона вводится стальная (или чугунная) стружка в объеме, равном половине объема цемента. Такая футеровка долговечна и более дешева по сравнению с обычной.

Холодильник вращающейся печи служит для снижения температуры выходящей из печи извести с 1000 до 120—200° С и возврата физического тепла извести в печь с охлаждающим ее воздухом. В промышленности используются холодильники одно - и многобарабанного типа.

|

Рис. 89. Ячейковый металлический теплообменник: / — полки, ? — башмаки, 3 — корпус печи |

|

9 Б 7 - V Я к |

|

|

|

Б-б

Рис. 90. Однобарабаиный холодильник: |

|

|

Щш" А—А

1 — вращающаяся печь, 2 —течка, 3 — полки, 4 — перегородки, 5 —барабан холодильника, 6 — электродвигатель, 7 —редуктор, 8 — зубчатая передача, S —роликовые опоры, 10 — ковши, // — течка, 12— пластинчатый транспортер

|

|

Однобарабанный холодильник (рис. 90) представляет собой вращающийся стальной барабан 5 диаметром 2—2,5 м и длиной 20—38 м, снабженный внутри металлическими полками 3 и радиальными перегородками 4. Барабан установлен с уклоном 3,5% к горизонту на двух роликовых опорах 9 и приводится во вращение со скоростью 3 об/мин от электродвигателя 6 через редухтор 7 и зубчатую передачу 8.

Известь ссыпается в холодильник из печи 1 по течке 2. После охлаждения в нем она поднимается посредством укрепленных на конце барабана ковшей 10 под его свод и оттуда по течке 11 Поступает на пластинчатый транспортер 12.

Воздух засасывается в холодильник за счет разрежения в горячей головке печи, нагревается в нем и поступает в печь при температуре 300—400° С.

Высокотемпературная половина корпуса холодильника для защиты от истирания и высокой температуры футерована изнутри чугунными плитами.

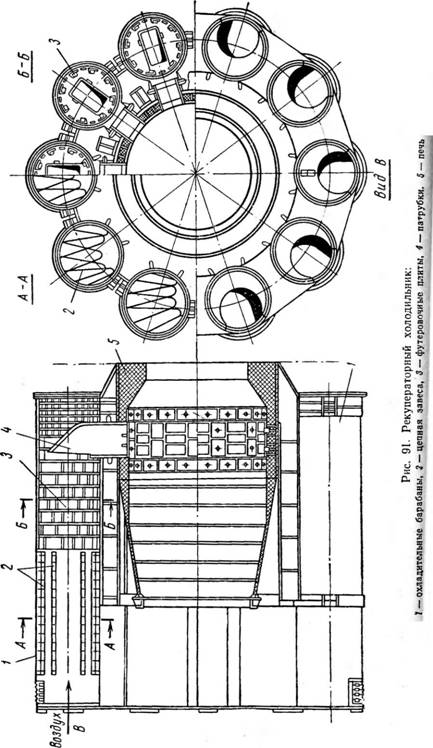

Многобарабанный (рекуператорный) холодильник (рис. 91) состоит из 10—12 охладительных барабанов 1, расположенных вокруг горячего конца печи 5 и сообщающихся с ней посредством патрубков 4, через которые известь выходит из печи в холодильник, а нагретый вторичный воздух поступает из холодильника в печь.

Горячая часть каждого барабана футерована. плитами 3 из жароупорного чугуна. Поверхность плит снабжена выступами, способствующими движению извести и улучшению ее теплообмена с воздухом.

Остальная часть барабанов вместо плит снабжена цепной завесой 2 (или металлическими полками), повышающей скорость охлаждения материала.

Преимуществами рекуператорного холодильника но сравнению с однобарабанным являются меньшие габариты и низкая стоимость, а недостатком — более высокая температура выходящей из него извести (250—300°С), т. е. меньшая тепловая эффективность.

В известеобжигательных вращающихся печах применяют преимущественно жидкое и газообразное топливо.

Применение пылевидного твердого топлива менее эффективно и часто сопровождается образованием сваров в зоне обжига печи.

При сжигании топлива во вращающейся печи к горело ч - ному устройству предъявляются следующие требования: большая единичная мощность горелки; высокая температура, дальнобойность факела и возможность регулирования его длины.

Устройство и работа форсунок и горелок приведены на стр. 207—211.

|

7* |

Основные характеристики длинной вращающейся печи приведены в табл. 7.

195

|

Таблица 7 Характеристики вращающейся известеобжигателыюй печи

|

Опубликовано в

Опубликовано в