УСТАЛОСТЬ МЕТАЛЛОВ

9 февраля, 2016

9 февраля, 2016  admin

admin Длительное действие на металлические изделия переменных напряжений может вызвать постепенное накопление повреждений, образование трещин и разрушение. Процесс постепенного накопления повреждений и разрушение металлов под действием многократно приложенных нагрузок носит название усталость. Свойство металлов сопротивляться усталости носит название выносливость.

Проблема усталости к настоящему времени имеет исключительно большое значение. По нашим ориентировочным подсчетам исследованиями усталости металлов в СССР занимаются свыше 1500 научных работников. И несмотря на такое большое внимание к проблеме, количество усталостных разрушений металлов в эксплуатации не только не уменьшается, а, наоборот, возрастает. Объясняется это увеличением количества объектов, работающих в режиме переменных нагрузок.

Усталость является наиболее распространенной причиной разрушения машинного оборудования и конструкций в период эксплуатации. Значительный ущерб приносят усталостные разрушения рельсовому транспорту, энергетике, авиации, автотранспорту, химическому и металлургическому оборудованию, сварным конструкциям и многим другим областям и объектам современной техники.

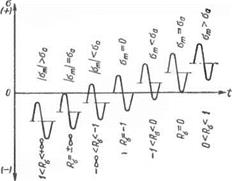

Характерной особенностью разрушений металла от усталости является пониженный уровень необходимых для этого напряжений по сравнению с их уровнем, приводящим к разрушению при однократном приложении нагрузки. Наибольшее напряжение, не приводящее еще к разрушению от усталости того или иного образца металла, называется пределом выносливости. Предел выносливости всегда меньше, чем предел прочности ав или предел текучести от при соответствующих видах нагружения. Характер изменения напряжений в пределах каждого цикла может быть различным: плавно изменяющимся (например, по синусоиде), тра-

пециевидным или треугольным (рис. 6). Изменяющиеся в пределах цикла напряжения в общем случае могут быть выражены аналитически:

О + vj (0.

О + vj (0.

Т + тJ (0,

где от и хт — средние напряжения цикла; та и оа — амплитуды цикла; f (t) — некоторая непрерывная периодическая функция, изменяющаяся от + 1 до —1.

Если среднее напряжение цикла (ат, тт) равно нулю, то цикл называется симметричным, если оно отлично от нуля, то цикл носит название асиметричного (или несимметричного). В симметричных циклах наибольшее (0тах, ттах) и наименьшее (от1п, ттт) напряжения равны по величине и противоположны но знаку. В асимметричных циклах максимальное и минимальное напряжения всегда имеют разную величину:

|

^шах = |

<*а; |

|

^шах === Ъп |

+ та; |

|

°mln = |

—<*а; |

|

^ mm ' |

— та. |

Степень асимметрии цикла принято выражать отношением нижнего (или минимального) напряжения цикла к верхнему (или максимальному) напряжению никла, взятыми с соответствующими

знаками:

![]()

![]()

![]() Ъmin T-max

Ъmin T-max

Различные виды циклов напряжений и соответствующие значения коэффициентов асимметрии показаны на рис. 7.

Рис. 7. Разновидности циклов напряжений и соответствующие им зн ачения коэффициентов асиммет - рии К а

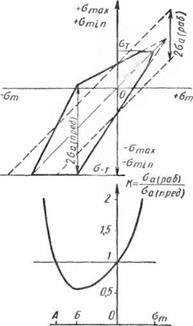

Влияние среднего (постоянного) напряжения цикла (ат; хт) на сопротивление металлов усталости заключается в том, что с ростом средних растягивающих напряжений предельная амплитуда цикла оа (пред) уменьшается, а с ростом средних сжимающих напряжений Оа (пред) увеличивается (рис. 8). Количественно эта закономерность выражается в виде коэффициентов влияния асимметрии цикла:

Т. е. б виде отношения приращения предельной амплитуды к соот - ьетствующему приращению среднего напряжения цикла. Величина коэффициентов и фх зависит от свойств металлов и изменяется в пределах 0 <фа < 0,5; 0 < фт < 0,2.

Для мягких сталей указанные величины коэффициентов меньше, чем для твердых.

Таким образом, предельная амплитуда для несимметричного цикла с коэффициентом асимметрии R будет связана с предельной амплитудой при симметричном цикле следующей зависимостью:

°R = — Ф°т>

где от — алгебраическая величина среднего напряжения

При усталостных испытаниях на симметричный изгиб или растяжение-сжатие приложение к испытуемому образцу постоянного крутящего момента не оказывает заметного влияния на предельную амплитуду [81 ].

На рис. 8 дана типичная диаграмма зависимости предельных амплитуд цикла от средних напряжений. Значения верхних и нижних напряжений цикла ограничиваются пределами текучести соответственно при растяжении от и при сжатии и т. Если амплитуда рабочих переменных напряжений оа (ра6) остается постоянной с изменением величины средних напряжений цикла от и равна оа (пред) при симметричном цикле, то отношение К —

°а (раб)/°а (пред) буДЄТ ИЗМЄНЯТЬСЯ СОГЛаСНО НИЖНЄЙ КрИВОЙ,

изображенной на рис. 8. Это отношение К можно рассматривать как коэффициент, корректирующий величину запаса предела

прочности (п = аа-(|-рс-)-) при циклическом нагружении металли-

0а (раб) /

ческих образцов или деталей в зависимости от величины и знака средних напряжений цикла. Чтобы учесть влияние среднего напряжения цикла, запас предела прочности по предельной амплитуде следует умножить на коэффициент К. На рис. 8 показан частный случай, когда (тт«=! — с т и фо^0,5. Здесь неблагоприятное проявление средних растягивающих напряжений может вы-

Рис. 8. Изменение соотношений рабочих амплитуд напряжений и предельных ампли - туд напряжений оа' (пред) = / (<W «* зависимости от изменений средних напряжений цикла

ражаться в двукратном понижении запаса предела прочности от действия средних растягивающих напряжений. Благоприятное проявление средних сжимающих напряжений может выражаться также в двукратном повышении запаса предела прочности (абсцисса Б /(=0,5); при этом оно распространяется на значительно больший диапазон их значений (О—А), чем в случае средних растягивающих напряжений. Положительная роль средних сжимающих напряжений может проявляться даже в области, где нижние значения напряжений цикла достигают величины предела текучести при сжатии (участок Б—А абсциссы). Чрезмерно большие средние сжимающие напряжения могут приводить и к неблагоприятному эффекту в смысле снижения величины запаса предела прочности (участок левее точки А на абсциссе).

ражаться в двукратном понижении запаса предела прочности от действия средних растягивающих напряжений. Благоприятное проявление средних сжимающих напряжений может выражаться также в двукратном повышении запаса предела прочности (абсцисса Б /(=0,5); при этом оно распространяется на значительно больший диапазон их значений (О—А), чем в случае средних растягивающих напряжений. Положительная роль средних сжимающих напряжений может проявляться даже в области, где нижние значения напряжений цикла достигают величины предела текучести при сжатии (участок Б—А абсциссы). Чрезмерно большие средние сжимающие напряжения могут приводить и к неблагоприятному эффекту в смысле снижения величины запаса предела прочности (участок левее точки А на абсциссе).

|

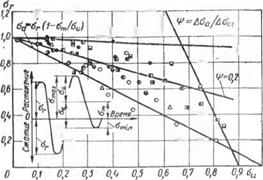

На рис. 9 (по данным Смита) показаны результаты испытаний на осевое растяжение мягких сталей 13 различных марок при различных значениях средних напряжений. Они показывают большое колебание величины ф, среднее значение которой ф = 0,2.

На сопротивление усталости деталей машин и частей сооружений оказывает существенное влияние ряд факторов: состав и структура материала; вид напряженного состояния и характер изменения его во времени; форма и размеры нагружаемых объектов; состояние поверхности; остаточная напряженность; температура; активность окружающей среды и др. В связи с этим определить расчетным методом пределы выносливости для реальных конструкций, в которых, как правило, действуют многие из перечисленных выше факторов, чрезвычайно трудно. В настоящее время ведутся активные исследования, касающиеся вскрытия природы усталостного разрушения [65, 145, 177] и разработок аналитического прогнозирования усталостных характеристик для различных конкретных практических случаев [73].

Анализ полученных результатов усталостных испытаний в соответствии с известными положениями статистической теории подобия усталостных разрушений (по С. В. Сереисену и В. П. Ко - гаеву) показал, что пределы выносливости образцов мягкой стали удовлетворительно описываются уравнением типа

lg(<W*e—8.9) = 1,4 — 0,231 lg 2 “ц2

р ' d

где о_1(? — предел выносливости образцов в номинальных напряжениях; а0 — теоретический коэффициент концентрации напряжений; d — диаметр образца в опасном сечении; р — радиус закругления вершины концентратора.

До настоящего времени сопротивление усталости определяют почти исключительно па базе экспериментальных исследований. При этом наиболее надежные результаты обеспечиваются при испытаниях натурных конструкций или их элементов. Для экспериментальных исследований по усталости создан ряд установок, позволяющий вести испытания как мелких, так и крупных образцов или элементов конструкций [11, 93, 102, 158]. Например, широко используют гидропульсаторные установки, резонансные машины с механическим или электромагнитным силовозбуж - дением, а также многочисленные конструкции, осуществляющие изгиб вращающихся образцов.

Лабораторные испытания на усталость малых образцов регламентируются в СССР положениями соответствующего стандарта, согласно которому испытания можно проводить на гладких и надрезанных образцах при симметричном и асимметричном циклах, при нормальной (+20° С), повышенной и пониженной температурах. Предусматриваются также испытания в агрессивных средах. Стандарт не распространяется на испытания деталей, узлов, сварных, заклепочных и других соединений, а также на испытания при ударных или тепловых циклических воздействиях. Та-

ким образом, роль тестированных методических указаний весьма ограничена и в испытательной практике пользуются весьма разнообразными средствами и методами, стараясь в каждом конкретном случае по возможности полнее имитировать эксплуатационные условия.

Для сравнительных целей допускаются испытания образцов металла или изделий на одном уровне переменных напряжений с фиксированием долговечности (по числу циклов до разрушения). К такому способу прибегают при испытании сложных дорогостоящих или крупногабаритных моделей, или натурных изделий, изготовление и испытание которых в крупных сериях вызывает большие затруднения. Однако в этих случаях следует особо выбирать условия испытания (вид и уровень нагрузки, среду и др.), с тем чтобы они полнее отвечали эксплуатационным.

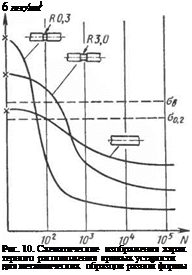

Весьма часто можно наблюдать пересечение кривых усталости, построенных для разных испытуемых объектов (рис. 10), а также для образцов, отличающихся формой (т. е. степенью концентрации и градиентом напряжений), остаточной напряженностью, абсолютными размерами, составом и структурой и др. [96]. От выбора уровня напряжений при усталостных испытаниях в этих случаях будет многое зависеть. Неудачно выбранный уровень напряжений может привести к ошибочным выводам по результатам усталостных испытаний.

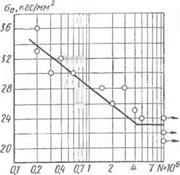

Графическая запись результатов испытаний на усталость (кривая усталости) показана на рис. 11. Как правило, кривые усталости строятся в координатах о — lg N, где о — либо амплитуда

цикла, либо верхнее напряжение цикла. Обычно ограничиваются цикловой базой 107 циклов, полагая, что в этих пределах кривая уста-

цикла, либо верхнее напряжение цикла. Обычно ограничиваются цикловой базой 107 циклов, полагая, что в этих пределах кривая уста-

|

Рис. 11. Типичная кривая усталости круглых образцов стали 45 при испытании на симметричный изгиб при вращении |

лости выходит на горизонталь. В связи с большим разбросом экспериментальных точек на построение кривой усталости рекомендуется затрачивать не менее десяти одинаковых образцов. При необходимости вероятностных оценок сопротивления усталости осуществляют статистическую обработку результатов испытаний [165]; для этого используют большое количество образцов (испытания ведут на четырех-пяти уровнях напряжений по 6—15 образцов на каждом уровне). Величины пределов выносливости в разных случаях могут различаться и потому, что скорость развития усталостной трещины может быть разной дли разных объектов и условий испытаний.

Появившаяся при определенных условиях нагружения усталостная трещина может при сохранении этих условий прогрессивно увеличиваться или замедлять свое развитие вплоть до полной стабилизации. Такие неразвивающиеся трещины часто наблюдаются при испытаниях образцов с резкой концентрацией напряжений, с остаточными напряжениями и с различными упрочняющими поверхностными обработками. Это явление находит объяснение в перераспределении рабочих и остаточных напряжений в процессе роста усталостной трещины [83].

За критерий усталостного разрушения может быть принято либо полное разрушение испытанного образца, либо появление трещины заданных размеров. В зависимости от выбора критерия разрушения числовые характеристики сопротивления усталости могут в большой степени отличаться друг от друга.

В настоящее время классические испытания на усталость малых гладких шлифованных образцов при температуре 2СГ С следует считать не только недостаточными, но и зачастую бесполезными. Немецкие металлургические фирмы, например, совсем отказались от таких испытаний своей продукции, так как получаемая при этом информация не дает представления об эксплуатационной стойкости материалов.

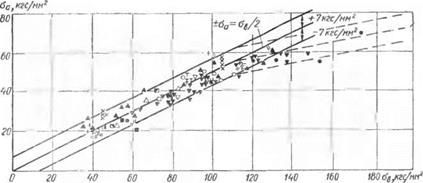

Состояние поверхности деталей, концентраторы напряжений, окружающая среда, температура и прочие факторы настолько сильно влияют на сопротивление усталости, что сама по себе усталостная прочность металла гладких шлифованных образцов не является сколько-нибудь показательной. Кроме того, между пределом выносливости а_! образцов и временным сопротивлением разрыву а„ для сталей существует довольнс устойчивая зависимость (рис. 12), которую можно использовать для расчетного определения предела выносливости на основе кратковременных испытаний на растяжение [81]. В большинстве случаев испытания на усталость ведут при напряжениях от изгиба или кручения. Реже применяют осевые (растяжение-сжатие) или сложные нагрузки (изгиб + кручение и др.). При этом различают испытания при заданных величинах напряжений (мягкая нагрузка) и деформаций (жесткая нагрузка) В последнем случае усталостной характеристикой испытуемого объекта является предельная величина

|

Рис. 12. Зависимость между пределами выносливости а_г при симметричном цикле и пределами прочности сталей при растяжении (70 |

деформации при заданной долговечности. Испытания на усталость при жесткой нагрузке производят преимущественно на небольшой цикловой базе (10—105 циклов), что определяет высокий уровень действующих напряжений (превышение предела текучести в опасных местах испытуемого объекта).

Сопротивление материалов переменным деформациям является характеристикой, отличающейся от соответствующей характеристики сопротивления переменным нагрузкам. Различные материалы могут обнаруживать существенно различную способность сопротивляться переменным деформациям даже при близких значениях сопротивления переменным напряжениям.

Опубликовано в

Опубликовано в