Упрочнение деталей при их восстановлении

2 марта, 2013

2 марта, 2013  admin

admin Долговечность восстанавливаемых деталей в значительной мере можно повысить упрочнением их поверхностного слоя.

Эксплуатационные свойства деталей, восстанавливаемых наплавкой и механической обработкой, можно повысить различными методами: химико-термической обработкой, поверхностной закалкой, поверхностным пластическим деформированием, электромеханической обработкой.

Химико-термическую обработку осуществляют цементацией, нитроцементацией и другими способами, которые хотя и эффективны, но в ремонтном производстве применяются ограниченно из-за высокого нагрева восстанавливаемых деталей.

Способ поверхностной закалки с нагревом токами высокой частоты (ТВЧ) основан на явлении электромагнитной индукции и неравномерном выделении теплоты по сечению детали. Деталь, подлежащую закалке, помещают в магнитное поле, создаваемое индуктором (катушкой) при пропускании через него переменного тока высокой частоты. Индуктированный ток неравномерно распределяется по всему сечению детали, протекает только по слою, глубина которого соответствует глубине проникновения тока. При этом плотность тока будет наибольшей на поверхности детали. Благодаря тепловому действию тока поверхностные слои детали, в которых возбуждаются токи, быстро (2-10 с) нагреваются. По достижении температуры закалки ток выключается. Под давлением через отверстия в индукторе подается охлаждающая вода. Деталь закаливается на определенную глубину.

Износостойкость и усталостная прочность деталей, восстановленных наплавкой и закаленных нагревом ТВЧ, могут быть повышены на 100-200% по сравнению с незакаленными благодаря повышению поверхностной твердости и созданию мелкозернистой структуры и остаточных напряжений сжатия.

|

Воздух

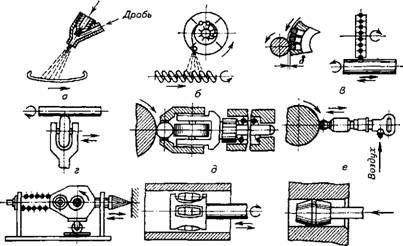

Ж з и Рис. 12.3. Основные виды поверхностного упрочения: |

А - пневматический наклеп дробью: б - механический наклеп дробью; в - центробежно-шариковый наклеп; г - накатывание роликом; д - накатывание вибрирующим роликом; ж — наклеп механической чеканкой; з - раскатывание отверстия роликами; и - дорнование

Повышение усталостной прочности деталей, восстанавливаемых наплавкой и другими способами и упрочненных пластическим деформированием - наклепом (рис. 12.3), объясняется рядом причин: повышением прочности поверхностных слоев металла и снижением их чувствительности к концентрации напряжений, уменьшением поверхностных дефектов. Пластическое поверхностное деформирование улучшает шероховатость поверхности, износостойкость и сопротивляемость коррозии. При пластическом деформировании благодаря взаимодействию сил, действующих в поверхностных и внутренних слоях детали, возникают различные напряжения: в поверхностных слоях - сжатия, во внутренних слоях - растяжения. Растягивающие напряжения снижают усталостную прочность деталей, а сжимающие повышают ее.

Упрочнять наклепом можно детали различного габарита и массы, изготовленные из стали, чугуна, бронзы, латуни, алюминиевых и других сплавов.

Эффективность электромеханического упрочнения зависит от свойств упрочняемого материала и режима обработки: давления инструмента, силы тока и скорости вращения детали (вала) или инструмента, если упрочняется отверстие. При наиболее рациональных режимах электромеханическое упрочнение повышает твердость наплавленного металла в 1,5-2,5 раза, усталостную прочность на 55-75%, шероховатость поверхности с 5-го класса улучшается до 8-10-го класса.

Опубликовано в

Опубликовано в