УЛАВЛИВАНИЕ ПЫЛИ В АППАРАТАХ С ПЕННЫМ СЛОЕМ

3 декабря, 2012

3 декабря, 2012  admin

admin Для проведения различных процессов химической технологии, в том числе для очистки газов от ныли и других загрязнений, все большее применение находят аппараты с пенным слоем.

Вообще газожидкостную систему (систему во вспененном состоянии), образующуюся при обработке газов и жидкостей, можно отнести к пенам лишь условно, поскольку такая дисперсия обладает очень низкой устойчивостью. Поверхностно-активные вещества, вызывающие обильное вспенивание растворов, в аппараты с пенным слоем добавлять нельзя, так как, хотя при этом образуется высокий слой стабильной пены, что способствует интенсификации процесса вследствие возрастания поверхности раздела фаз, пена заполняет все свободное пространство аппарата, и это вынуждает вести процесс при малых скоростях потока газа. Таким образом, малоподвижная устойчивая пена снижает интенсивность обработки системы, несмотря на увеличение межфазной поверхности. Поэтому при проведении пенной обработки стремятся получать подвижную малоустойчивую пену с постоянным обновлением ячеек. Это достигается тем, что в качестве пенообразующей жидкости, как правило, используют воду или водные растворы неорганических веществ. Образующаяся динамически устойчивая пена мгновенно разрушается с прекращением подачи газа.

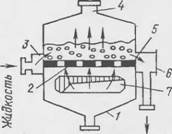

Аппараты с пенным слоем для очистки газов по конструкции разнообразны. На рис. 60 показана схема наиболее прос-

|

^ Газ

|

I Жидкость $12 3 4

* (пульпа) Скорость газа, м/с

Рис. 60. Схема однополочного аппарата с пенным слоем [253]:

I — бункер для суспензии г —решетка; J — пп>цер для внод.| жидкости; / имуцер для выхода газа; 5 — порог; 6 —коробка слива, 7 —диффузор для ввода г. иа

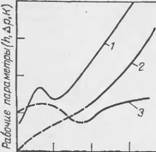

Рис. 61. Зависимость показателей работы аппарата с пенным слоем Or скорости потока таза [253]:

/ - висел л сюлба иены; 2 — коэффициент К, >: .1чамсрнзующш1 тепло н ы. ичмк (к дач>, 3 — сопротивление пены потоку газа.

Того однополочного аппарата с пенным слоем [253]. Этот аппарат имеет горизонтальную или наклонную решетку 2 представляющую собой металлический лист с отверстиями любой формы, расположенными в определенном порядке. Площадь отверстий решетки составляет 10—40% от площади сечения аппарата (в зависимости от режима работы). Жидкость через патрубок 3 с постоянной скоростью поступает на решетку. Газ подается снизу через диффузор 7 и, проходя сквозь отверстия, вспенивает находящуюся на решетке жидкость и выходит через штуцер 4. Вспененная жидкость движется в направлении сливного устройства 6, переливается через порог 5, разрушается и удаляется из аппарата.

|

|

При необходимости можно создать такие условия работы, при которых часть жидкости стекает через отверстия решетки (например, при очистке газа от пыли). Собранную в бункере 1 суспензию удаляют через сливное устройство. В работающем аппарате часть отверстий занята стекающей жидкостью, а другая часть — газом; места прохождения газа и жидкости постоянно меняются. Пенные аппараты должны работать в определенном режиме по расходу газа и жидкости. Нарушение режима работы может привести к прорыву газа и резкому уносу жидкости.

|

129 |

Объем вспененной жидкости, обусловливающий эффективность работы аппарата, зависит не только от режима его работы, но и от физико-химических свойств жидкости. Так, с понижением поверхностного натяжения жидкости столб пены возрастает вследствие увеличения механической прочности пузырь-

9-952

Ков. Повышение вязкости жидкости приводит к снижению высоты пенного слоя, поскольку прн этом увеличиваются потерн энергии, затрачиваемые на образование пузырьков. На рис. 61 показана зависимость высоты столба пены, а также других показателей работы аппарата от скорости потока газа. Наличие максимума на кривой 1 объясняется равновесием процессов образования новых пленок пены и разрушения старых. Снижение высоты столба после достижения максимума с увеличением скорости потока газа происходит вследствие преобладающего влияния гидродинамического режима разрушения пепы. Дальнейший рост скорости газа вызывает увеличение высоты слоя пены независимо от свойств жидкости.

Подвижность пены и ее структура зависят от скорости газового потока. Изучение структуры межфазной поверхности дисперсных систем газ — жидкость, образующихся в пеппых аппаратах, с использованием киносъемки показало, что в зависимости от скорости газа возможны три гидродинамических режима [254]: газ распределен в жидкости, газ и жидкость относительно равномерно распределены по объему слоя (обращение фаз) и жидкость распределена в газе. Каждому из указанных режимов соответствуют определенные и довольно узкие пределы скоростей газа в полном сечении аппарата. В ходе работы аппарата основные параметры слоя пены (высота, поверхность контакта фаз, перепад давления) подвергаются пуль - сационным изменениям.

Аппарат работает в пенном режиме при скорости газа в отверстиях решетки в пределах 6—20 м/с. При меньшей скорости увеличивается количество жидкости, протекающей через отверстия, а при большой скорости резко повышается гидравлическое сопротивление решетки с пенным слоем.

Скорость потока газа в полном сечении аппарата должна поддерживаться на некотором постоянном уровне (1—4 м/с). При меньшей скорости значительно увеличивается утечка жидкости и эффективность очистки снижается. Высокая скорость газа не позволяет осуществить пенный режим, наблюдается прорыв газа в виде струй, а степень его очистки уменьшается. Расход жидкости должен находиться в пределах от 0,1 до 0,3 л на 1 м3 газа.

Поскольку при проведении процессов в аппарате с пенным слоем необходимо поддерживать определенную высоту пенного слоя, оптимальную для данного процесса, требуется регулировать рабочий режим. Регулирование достигается изменением расходов газа и жидкости. Для аппаратов с переливными устройствами высота слоя пены поддерживается на требуемом уровне с помощью сливного порога.

Однополочные аппараты широко применяют для очистки отходящих газов от пыли.

Улавливание пыли в аппарате протекает в три стадии [285]: осаждение в подрешеточном пространстве (частиц диаметром

более 10 мкм), улавливание в пене в результате удара о се пузырьки (частицы диаметром 4 мкм) и турбулентное осаждение в слое пены (более мелкие частицы).

Степепь улавливания твердых частиц зависит от высоты слоя пены и от размеров частиц. Если пылинки Si02 размером до 2,5 мкм оседают в однополочпом промышленном пылеуловителе только на 74%, то КПД этого аппарата для частиц более 10 мкм составляет 97,4% [253].

Отмечается, что в пенном аппарате лучше улавливается гидрофильная пыль, чем гидрофобная [256]. Для повышения эф фективности пылеулавливания отходящие газы предварительно обрабатывают аэрозолем раствора ПАВ или пропускают через электрическое поле [253].

Коэффициент полезного действия аппарата с ценным слоем т)п для процессов, полностью завершающихся на одной теоретической тарелке, зависит от числа полок п и прн известном ц (КПД одной полки) определяется по уравнению

Т)п= I-(I-Ii)» (8.1)

В работе [255] приведено другое уравнение для расчета эффективности улавливания пыли из воздуха:

1] = I — ехр (—40рп^) (8.2)

Где р„—относительная плотность пены; K — постоянная.

Более совершенными являются цнклонно-пенные аппараты, отличающиеся по конструкции и способу образования пены от рассмотренных выше простых пенных аппаратов. В них в полной мере реализованы преимущества циклонных устройств и пенных аппаратов. Высокая эффективность циклоппо-иенных аппаратов обусловлена тем, что в них используется действие центробежных сил, а инерционные силы значительно больше, чем простых аппаратов с пенным слоем (рис. 62).

Поток воздуха поступает в улитку 1, закручивается в пей и попадает в цилиндрический (или конический) участок аппарата 2, где, встречаясь с потоком воды из форсунок 3, вспенивает ее. Далее воздух поступает в устройство для разделения двухфазной среды (на рисунке не указан) и после отделения от капель воды во влагоотделнтеле 4 выбрасывается через патрубок 5.

|

9' |

|

131 |

Исследования показали [257], что устройства подобного типа обес-

Воздух

Рис. 62. Схема цнклошю-пенпого аппарата [257]:

|

/ |

|

| Воздух |

|

'7!ч. T |

/ — улнтьа; 2 — цилиндрический участок: Я — форсунка, ■/— в.|лгоотдслнтсль; 5 — патрубок

Печивают очистку воздуха от угольной пыли на 99% (задерживается 95%| частиц от 7,5 до 180 мкм).

Для очистки газов от пыли применяют также струйно-пен - ный способ. Он основан на совместном использовании инжек - ционно-струйной и пенной очисток и заключается в инжекцион - ном контактировании жидкости с газом и последующем образовании пены.

При проектировании пенных аппаратов основное внимание следует уделять решетке как наиболее важной детали. Для эффективной работы аппарата необходимо обеспечить равномерное поступление газа н жидкости. Рекомендации по проектированию аппаратов с пенным слоем и расчетные уравнения даны в работах [253, 257].

Опубликовано в

Опубликовано в