ТРЕЩИНЫ В СВАРНЫХ СОЕДИНЕНИЯХ СТАЛЕЙ

26 февраля, 2016

26 февраля, 2016  xeil

xeil В зависимости от температур, при которых образуются трещины, различают два типа трещин — горячие и холодные. К горячим относят трещины, возникающие при температурах, близких к линии солидуса, а к холодным — трещины, возникающие при более низких температурах, как правило, менее 120 °С. Горячие трещины проходят по границам кристаллитов и поэтому вызывают межкристаллическое разрушение металла; холодные трещины характеризуются внутрикристалличе - ским разрушением и пересекают как зерна, так и (иногда) границы зерен.

Наличие трещин в сварных соединениях недопустимо, поэтому рассмотрим основные причины их возникновения и меры по предупреждению трещин.

Образование горячих трещин в сварных швах связано со скоростью процесса кристаллизации, видом кристалли-

158

ческой структуры (крупнозернистая, мелкозернистая), степенью развития внутрикристаллической ликвации металла шва и скоростью нарастания напряжений в сварном соединении по мере снижения температур. Установлено, что в процессе нагрева источником теплоты в сварных соединениях возникают значительные пластические деформации сжатия, а при охлаждении появляются упругие напряжения растяжения, что приводит к поперечному и продольному укорочению металла в соединении. Если в процессе сварки создаются условия, при которых в металле шва во время его кристаллизации при высоких температурах возникнут деформации укорочения, превышающие его деформационную способность, то в металле шва возникнут горячие трещины. Естественно, чем более крупнозернистой будет структура металла шва, тем интенсивнее будут протекать явления зональной и междендритной ликвации и тем больше будет склонность металла шва к горячим трещинам. Химический состав металла шва оказывает решающее влияние на стойкость шва против образования горячих трещин.

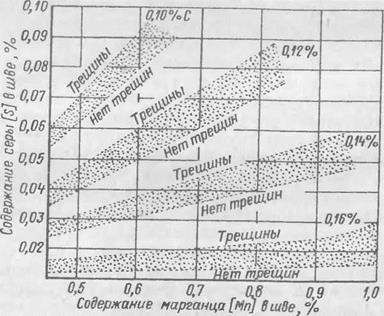

Образование горячих трещин тем вероятнее, чем больше в металле элементов, способствующих образованию легкоплавких эвтектик и химических соединений, располагающихся при кристаллизации по границам зерен и затвердевающих в последнюю очередь при относительно низких температурах. Сера, углерод и другие элементы, образующие прослойки легкоплавких эвтектик, увеличивают склонность металла шва к образованию горячих трещин. Марганец повышает стойкость металла шва против образования горячих трещин, так как марганец связывает серу в тугоплавкое соединение. Это хорошо подтверждается данными о влиянии марганца на склонность к трещинам, вызываемым серой и углеродом (рис. 63). Из графика следует, что при содержании углерода 0,16 % даже при малых концентрациях серы й достаточно высоком содержании марганца в шве возникают горячие трещины, что характеризует низкую технологическую прочность такого металла.

Способность металла и ЗТВ претерпевать без разрушения упругопластические деформации при высоких температурах процесса сварки называется технологической прочностью металла при сварке.

Технологическую прочность сталей уменьшают элементы — карбндсобразователи. По степени уменьшения

технологическом прочности они расположены в ряд: хром, молибден, вольфрам, ванадий, титан. Это объясняется тем, что при кристаллизации тройного сплава, например железо — углерод — хром, железо — углерод— молибден н др., твердую фазу образует аустенит, а жидкая фаза, обогащаясь углеродом, затвердевает в виде эвтектики типа ледебурита при относительно низких температурах. Вероятно, эта карбидная эвтектика и создает

|

Рис. 63. Влияние марганца на склонность к трещинам, вызванным серой и углеродом |

жидкие прослойки между кристаллитами, способствуя образованию горячих трещин. Образованию горячих трещин способствуют также элементы, обладающие ограниченной растворимостью в железе, и более легкоплавкие чем железо, например медь.

Из рассмотренного следует, что знание склонности того или иного металла шва к горячим трещинам является крайне важным. В настоящее время для этого разработаны различные методики.

Методика Института электросварки им. Е. О. Патона заключается в том, что на тавровом образце длиной 250— 350 мм, собранном на прихватках и закрепленном в приспособлении, производится сварка углового шва «в лодочку» при точном фиксировании режима и времени сварки. По истечении определенного промежутка вре

меня с момента прекращения сварки по кромке стенки тавра, в конце шва, наносится удар падающим грузом (работа удара 100 Н/м). Этот опыт при тех же условиях повторяют несколько раз и устанавливают время, в течение которого металл шва сохраняет способность образовывать трещины. Этот промежуток времени, выраженный в секундах, и является показателем склонности металла шва к образованию горячих трещин.

|

Методика МВТУ им. Баумана состоит в том, что специальный образец (рис. 64, а) в процессе сварки растя-

гивается с постоянной скоростью. Круглые отверстия в средней части образца служат для создания при растяжении образца двухосного напряженного состояния в металле шва за счет искривления силового потока и изгиба боковых частей образца (рис. 64, б). Испытания проводят на нескольких образцах при различной скорости деформации так, чтобы установить граничное значение скорости деформации, при которой в металле шва при данных условиях возникают трещины.

Скорость деформации (мм/мип), при которой в металле шва появляются трещины, и служит показателем технологической прочности.

Для уменьшения вероятности образования горячих трещин следует устранить или ослабить влияние факторов, вызывающих их, таких, как растягивающие напряжения и жидкие межкристаллитные прослойки.

Уменьшение растягивающих напряжений может быть достигнуто обеспечением более свободного укорочения ме-

![]() 6 Думов С. И.

6 Думов С. И.

талла шва и отдалением момента возникновения растягивающих напряжений — применением предварительного и сопутствующего подогрева. В этом случае уменьшается вероятность образования горячих трещин даже при более выраженной дендритной ликвации, обусловленной замедленным остыванием шва. Но все же возможности устранения трещин за счет ослабления растягивающих напряжений крайне ограничены. Поэтому чаще всего применяют технологические и металлургические меры по уменьшению склонности швов к образованию горячих трещин:

1) применение режимов сварки, обеспечивающих получение более благоприятной формы шва;

2) уменьшение доли участия основного металла в металле шва;

3) использование основного и сварочного материалов с минимальным содержанием серы, фосфора, углерода и с достаточным содержанием марганца;

4) введение в шов модификаторов (титан, алюминий и др.), измельчающих первичную структуру металла шва;

5) различные мероприятия, способные приводить к измельчению структуры первичной кристаллизации.

Холодные трещины в сварных соединениях на сталях обычно образуются в том случае, если при охлаждении аустенит околошовной зоны и металла шва переохлаждается, и превращение у-железа в a-железо протекает достаточно быстро, завершаясь при температуре ниже 200 °С. Металл, претерпевший такой термический цикл, будет иметь тетрагональную мартенситную структуру, очень твердую и хрупкую, объем которой будет больше исходной а-структуры.

Холодные трещины являются типичными дефектами сварных соединений из средне - и высоколегированных сталей перлитного и мартенситного классов. В связи с тем, что при сварке таких сталей металл шва обычно подбирают с меньшим содержанием элементов, способствующих переохлаждению аустенита, то холодные трещины наиболее часто поражают околошовную зону, реже металл шва.

Образованию холодных трещин в закаливающихся сталях способствует не только переохлажденный аустенит, но и водород, поступающий в околошовную зону из металла шва. Характер действия водорода на образование холодных трещин рассмотрен ранее.

Холодные трещины, как правило, зарождаются по истечении некоторого времени после окончания сварки, а затем на протяжении нескольких часов и даже суток распространяются как вдоль, так и поперек околошовной зоны, а иногда и шва. Такой характер разрушения — результат совместного действия в сварном соединении тепловых, сварочных и структурных напряжений, крупнозернистого игольчатого строения мартенсита и заметного снижения пластических свойств металла в связи с растворением в нем водорода.

Предупредить образование холодных трещин в сварных соединениях можно применением предварительного и сопутствующего подогрева при сварке; использованием сварочных материалов с минимальным содержанием водородопроизводящих компонентов; выбором оптимального режима сварки и правильной последовательности наложения швов; проведением термической обработки соединения сразу же после сварки и рядом других мер (см. гл. IX).

Опубликовано в

Опубликовано в