ТРАНСМИССИИ

25 сентября, 2014

25 сентября, 2014  Mihail Maikl

Mihail Maikl Трансмиссия представляет собой систему механизмов для передачи энергии от двигателя к исполнительным органам машины с изменением скоростей, крутящих моментов, направления и вида движения. В зависимости от способа передачи энергии их делят на механические, электрические, гидравлические и пневматические. В рассматриваемых ниже механических передачах наиболее распространенными являются передачи вращательного движения, одни из которых используют трение (фрикционные и ременные), а другие — зацепление (зубчатые, червячные, цепные и винтовые). В каждой передаче вал, передающий мощность, называется ведущим (входным), а воспринимающий ее — ведомым (выходным).

Основными параметрами передач являются мощность на ведущем Pi и на ведомом Pi валах (в Вт), а также быстроходность, характеризующаяся угловой скоростью и’] или частотой вращения ведущего п и ведомого н'2 и /72 валов (в рад/с и с1), где к’ = ял/30. Так как при передаче мощности от ведущего вала к ведомому происходят ее потери на трение в движущихся частях, то Р>Р2. Величина этих потерь характеризуется КПД передачи

Г| = PllP < 1.

Общий КПД системы передач определяется как произведение КПД отдельных передач:

Г|общ-Г|1Т12Г|3---Л«-

Передачи могут выполняться с постоянным и переменным (регулируемым) передаточным числом и, определяемым как соотношение частот вращения одного вала к другому. Различают понижающие (редукторные) передачи, у которых м>1 и п>т и повышающие (мультипликаторные), у которых м<1 и п<П2. В строительных машинах преимущественное распространение получили понижающие передачи, у которых

и-п1т.

Передаточное число системы передач определяется как произведение передаточных чисел передач ее составляющих, т. е.

Wo6iu— U Ы2 W3-" Wn.

Между различными параметрами передач существуют следующие соотношения: мощность Р (Вт) можно выразить через окружное усилие jF(H) элемента передачи и его окружную скорость v (м/с):

P-Fv при v-nnD;

крутящий момент My. р (Нм) можно выразить через мощность Р (Вт) и частоту вращения «(с-1):

Мкр-Р/п.

Крутящие моменты на ведущем Мкрі и ведомом Мкр2 валах передачи связаны зависимостью

Л/кр2 МкрЫ.

|

|

|

|

|

|

|

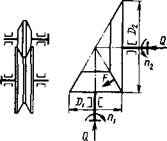

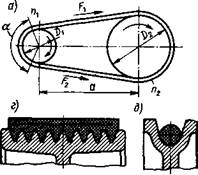

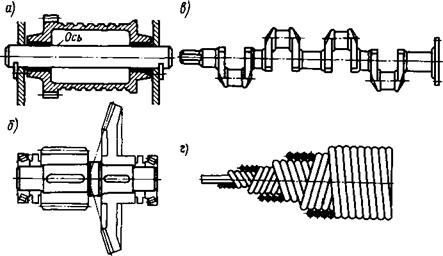

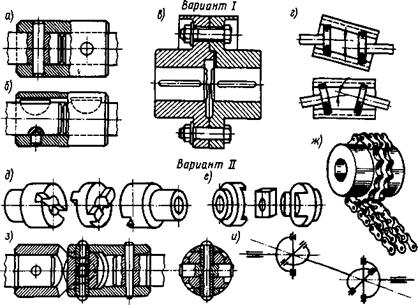

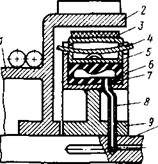

Рис. 1.1. Фрикционные передачи |

Фрикционные передачи работают за счет сил трения, возникающих в месте контакта цилиндрических, конических и клиновых катков (рис. 1.1), при их взаимном прижатии друг к другу с усилием Q. Величина силы трения между катками F=Qf, где/— коэффициент трения. Рабочие поверхности фрикционных катков изготовляют из

различных материалов, применяемых в сочетании сталь по стали, пластмассе, коже, прессованному асбесту или прорезиненной ткани, чугун по коже и т. п. Передаточное число фрикционной передачи без учета проскальзывания катков u~Di! D, где D и Di — диаметры катков. В силовых передачах и< 10. Фрикционную передачу с переменным передаточным числом называют вариатором. По конструкции вариаторы разделяют на лобовые, конусные, шаровые, торо - вые, многодисковые и клиноременные.

Фрикционные передачи просты по конструкции, обеспечивают плавность и бесшумность работы, безударное включение на ходу, бесступенчатое регулирование передаточного числа и реверсивность движения. Основные их недостатки — проскальзывание катков и ограниченный диапазон передаваемых мощностей (до 20 кВт).

|

|

|

1-1 |

|

|

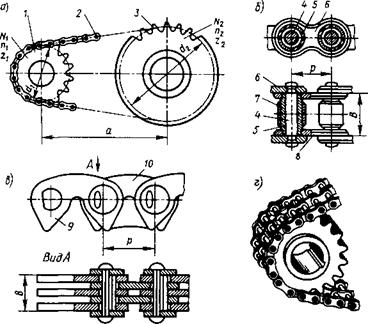

Ременные передачи состоят из ведущего и ведомого шкивов (рис. 1.2, а), расположенных на определенном расстоянии друг от друга и охватываемых между собой одним или несколькими бесконечными ремнями. Усилие от ведущего шкива к ведомому передается за счет сил трения, возникающих между шкивами и ремнем вследствие натяжения последнего. В соответствии с формой поперечного

сечения ремня различают плоскоременные (рис. 1.2, б), клиноременные (рис. 1.2, в), поликлиновые (рис. 1.2, г) и круглоременные (рис. 1.2, д) передачи. К ременным передачам условно относят передачи с зубчатыми ремнями (рис. 1.2, е), работающие по принципу зацепления. Плоский ремень таких передач имеет на внутренней поверхности зубья трапецеидальной формы, входящие в зацепление со впадинами на шкиве.

По применяемому материалу стандартные плоские ремни бывают прорезиненные тканевые, полиамидные, кожаные, хлопчатобумажные и шерстяные, круглые — хлопчатобумажные и капроновые, а клиновые — кордтканевые и кордшнуровые. Шкивы передач изготовляют литыми из чугуна, стали и легких сплавов.

Наибольшее распространение в строительных машинах получили клиноременные передачи, обеспечивающие передачу больших мощностей при сравнительно малых межосевых расстояниях и больших передаточных числах. В таких передачах используют один или несколько (но не более восьми) ремней. Оптимальное расстояние между осями шкивов а составляет для плоскоременных передач amin ^ 2{D + Di), для клиноременных передач атт = 0,55(D + Di) + Н, где D и Di — диаметры шкивов; Н— высота сечения ремня.

Передаточное число ременных передач не является строго постоянным (за счет проскальзывания ремня) и определяется по формуле

и и D2/D1.

Для плоскоременных передач м<5, клиноременных м<10. Окружное (тяговое) усилие передачи

F-Fi~F,

где F и Fi — соответственно натяжения в сбегающей и набегающей ветвях ремня,

F2=FieM,

где е=2,718 — основание натурального логарифма;/ — коэффициент трения между ремнем и шкивом; ai — угол обхвата ремнем ведущего шкива; a > 150° — для плоскоременных передач и a > 120° — для клиноременных.

Необходимое натяжение ремня (ремней) в процессе работы обеспечивается регулируемыми и автоматически действующими натяжными устройствами.

Клиновые ремни выпускают семи различных типов (0, А, Б, В, Г, Д, Е), каждый из которых может передавать определенную мощность. Расчет клиноременной передачи сводится к выбору ремня и определению необходимого их количества в зависимости от передаваемой мощности Р (кВт).

где Рр — расчетная мощность, передаваемая одним ремнем, кВт; Рр - Рокакр, Р0 — мощность, передаваемая одним ремнем (по ГОСТу), кВт; ка — коэффициент, учитывающий влияние угла обхвата ремнем малого шкива, ка = 0,52...1 для ал = 120...180°; кр — коэффициент, учитывающий режим работы передачи, кр=0,7..Л.

Достоинства ременных передач — простота конструкции и эксплуатации, небольшая стоимость, плавность и бесшумность работы, предохранение механизмов от перегрузки за счет проскальзывания ремня. Основной недостаток — непостоянство передаточного числа.

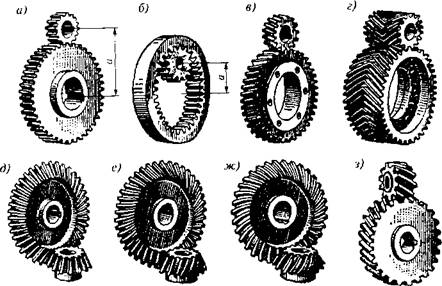

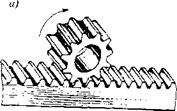

Зубчатые передачи в общем случае состоят из двух зубчатых колес, находящихся в зацеплении. Ведущее, обычно меньшее колесо, называется шестерней, а ведомое большое — колесом. По взаимному расположению колес зубчатые передачи подразделяют на передачи с внешним (рис. 1.3, а, в—з) и внутренним (рис. 1.3, б) зацеплением.

По расположению геометрических осей валов, на которых установлены зубчатые колеса, различают передачи: с параллельными осями — цилиндрические зубчатые колеса внешнего или внутреннего зацепления (рис. 1.3, а—г), с пересекающимися осями — кониче-

|

|

скис зубчатые колеса (рис. 1.3, д. с), с перекрещивающимися осями — цилиндрические винтовые (рис. 1.3, з). конические гипоидные (рис. 1.3, ж) и червячные (см. рис. 1.6).

По расположению зубьев на колесах передачи бывают прямозубые (рис. 1.3, а, б. д), косозубыс (рис. 1.3, в, е), с круговыми зубьями (рис. 1.3, ж) и шевронные (рис. 1.3, г).

В строительных машинах наиболее широко применяют цилиндрические зубчатые передачи. По сравнению с ременными зубчатые передачи способны передавать большие мощности, обеспечивают точность, постоянство и большие величины передаточного числа, имеют малые габариты, обладают более высокими КПД. долговечностью, надежностью и простотой в эксплуатации.

|

|

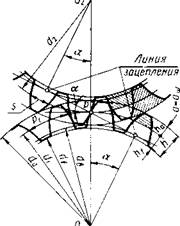

Рассмотрим геометрию зубчатого зацепления прямозубых цилиндрических колес (рис. 1.4). Боковые эвольвентные профили зубьев колес касаются в точке Р, называемой полюсом зацепления. Эта точка делит линию центров 0�г в отношении, равном передаточному числу и. Окружности диаметрами d и di, касающиеся в точке Р. называют делительными и выбирают в качестве базы для определения основных размеров зубчатых колес. Делительная окружность делит зуб по высоте на две части — головку и ножку. Окружность диаметром dK. отсекающую на “і L ножке зуба точку, от которой начи

нается построение эвольвентного Р и с. 1.4. Схема зацепления профиля, называют основной. Каса - нрямозубых цилиндрических колес

* 1 тельная к основным окружностям

шестерни и колеса представляет собой геометрическое место точек касания профилей двух соприкасающихся зубьев и называется линией зацепления. Угол а между линией зацепления и перпендикуляром к линии центров колес

называют углом зацепления.

Геометрические и кинематические параметры зубчатых передач стандартизированы. К основным параметрам прямозубых цилиндрических передач относят: -| и — число зубьев шестерни и колеса; и = г:/п — передаточное число; Р, — окружной шаг зубьев (расстояние между одноименными профилями соседних зубьев по дуге делительной окружности), мм; т-Р,1к — модуль зацепления (основная характеристика размеров зубьев), мм; ha-m — высота головки зу -

ба, мм; S — толщина зуба по делительной окружности, мм; d-mz — диаметр делительной окружности, мм; da-d+ 2ha - m(z + 2) — диаметр окружности выступов, мм; df = d - 2hf - m(z - 2,5) — диаметр окружности впадин, мм; а» — m(z + zi)ll — межосевое расстояние колес, мм; Ь-(6+�)т — ширина рабочей части колес, мм.

|

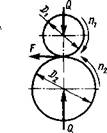

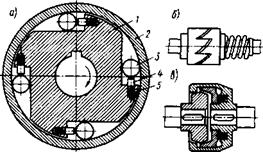

Рис. 1.5. Планетарная передача |

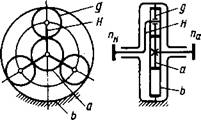

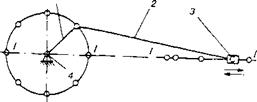

Передачи, включающие в себя зубчатые цилиндрические колеса с перемещающимися осями, называют планетарными (рис. 1.5). Такая передача состоит из центральной (солнечной) шестерни а с наружными зубьями, зубчатого венца b с внутренними зубьями и водила Н, на котором укреплены оси сателлитов (зубчатых колес) g.

Вращаясь вокруг своих осей и вместе с осью вокруг солнечной шестерни, сателлиты совершают планетарное движение.

В большинстве случаев зубчатый венец b выполняется неподвижным, а водило Н— подвижным; при этом движение может передаваться отакЯи наоборот. Передаточное число планетарной передачи: шестерня а — ведущая, иьаН - па1пн - 1 + гъlz„; водило Н — ведущее, иьНа = пн/па - 1 + zjzb. Если в такой передаче все зубчатые колеса и водила будут подвижными, то такую передачу называют дифференциальной или дифференциалом.

Планетарные передачи все шире применяют в конструкциях современных строительных машин благодаря компактности, малой массе и возможности использования их как редукторов с большими постоянным и переменным (коробки передач) передаточными числами. Они применяются в ходовых и поворотных устройствах стреловых самоходных и башенных кранов, одноковшовых экскаваторов, приводах ленточных конвейеров и ручных машин.

У косозубых цилиндрических колес (см. рис. 1.3, в) зубья наклонены к оси вращения под углом Р = 8... 15°. За счет наклона зубьев увеличивается их длина, что позволяет косозубым передачам передавать большие мощности при одинаковых габаритах с прямозубыми. В отличие от прямых косые зубья входят в зацепление и нагружаются не сразу, а постепенно, причем в зацеплении одновременно находятся как минимум две пары зубьев. Это способствует повышению плавности работы передачи, снижению динамических нагрузок, уменьшению шума. Косозубые колеса применяют в основном в быстроходных передачах. Основным недостатком косозубых передач является возникновение осевой нагрузки, требующей установки

специальных подшипников для ее воспринятия. В передачах с шевронными зубьями (см. рис. 1.3, г) осевые силы взаимно уничтожаются. Такие передачи характеризуются высокой нагрузочной способностью.

Конические зубчатые передачи (см. рис. 1.3, д, е, ж) применяют при необходимости расположения валов под углом (чаще всего 90°). Они сложнее цилиндрических и требуют высокой точности изготовления и монтажа. Валы таких передач нагружены значительными осевыми, усилиями. Конические передачи выполняют с прямыми, косыми и круговыми зубьями. Последние два типа зубьев обеспечивают повышенную плавность работы и нагрузочную способность передач.

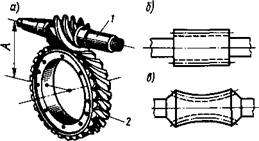

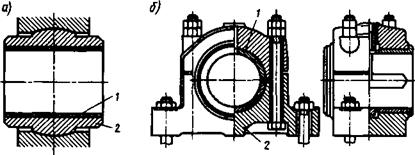

Червячные передачи (рис. 1.6, а) передают вращение между близкорасположенными перекрещивающимися (чаще всего под углом 90°) валами. Движение в червячных передачах осуществляется по принципу винтовой пары. Винтом является червяк 1, в зацеплении с которым находится червячное колесо 2, подобное сектору, вырезанному из длинной гайки и изогнутому по окружности. Резьба червяка может быть однозаходной и многозаходной, правой и левой. Наиболее распространена правая резьба с числом заходов 21 = 1, 2, 4. Число зубьев червячного колеса J2 ^ 28. Передаточное число червячной пары u-zilz. По форме поверхности, на которой образуется резьба, различают цилиндрические (рис. 1.6, б) и глобоидные (рис. 1.6, в) червяки. Форма профиля резьбы червяка может быть прямолинейной (трапецеидальной) и криволинейной (эвольвент- ной).

Червячную пару изготовляют из материалов, обладающих антифрикционными свойствами и износостойкостью: червяк — из углеродистых или легированных сталей, венец или червячное колесо — из бронзы или чугуна. Червячные передачи характеризуются высокой компактностью, плавностью и бесшумностью работы и позволяют получать большие передаточные числа (40... 100 и более). Так

|

Рис. 1.6. Червячная передача |

как вращение не может передаваться от колеса к червяку, а в этом заключается свойство самоторможения червячной передачи, то их широко применяют в стрелоподъемных, поворотных и ходо-

вых механизмах строительных машин. К недостаткам относятся пониженный КПД, возможность заедания при рабо

те и необходимость применения дорогих антифрикционных материалов.

Редуктором называется механизм, предназначенный для уменьшения частоты вращения выходного вала по сравнению с входным, увеличения крутящего момента и состоящий из одной или нескольких механических передач, помещенных в общем закрытом корпусе. Общее передаточное число редуктора м0бЩ = иб/ит, где т и ит — соответственно частоты вращения быстроходного Б (входного) и тихоходного Т (выходного) валов, с-'.

По числу передач, входящих в редуктор, различают одно-, двух - и многоступенчатые редукторы. Одноступенчатые цилиндрические редукторы (рис. 1.7, а) позволяют получать передаточные числа м<10, двухступенчатые (рис. 1.7, б—г) — м<60, трехступенчатые (рис. 1.7, д) — и > 60, одноступенчатые конические редукторы (рис. 1.7, е) — м<6,3, одноступенчатые червячные (рис. 1.7, ж) — и > 30. Для получения больших передаточных чисел и передачи движения между пересекающимися быстроходным и тихоходным валами применяют комбинированные редукторы, включающие различные виды передач — коническо-цилиндрические (рис. 1.7, з), червячно-зубчатые (рис. 1.7, и), планетарные и др.

В механических трансмиссиях строительных машин широко используют зубчатые редукторы с переменным передаточным числом (коробки перемены передач), позволяющие ступенчато изменять скорость и крутящий момент выходного вала и направление его

|

м. |

|

о |

|

с-є |

|

3- |

|

Эв-Е |

|

=Ю |

|

-Е |

|

пг ч |

|

Рис. I X Схема коробки передач |

|

|

ворачивается ролик 5. через который происходит зацепление цепи с зубом звездочки. Втулочная цепь не имеет роликов. Роликовые и втулочные цепи применяют при скоростях до 20 м/с. Зубчатая цепь (рис. 1.9, в) состоит из набора шарнирно соединенных между собой пластин двух видов с двумя зубообразными выступами 9, торцевые поверхности которых зацепляются с зубьями звездочки, и направляющих 10 без зубьев. Зубчатые цепи отличаются плавностью работы и применяются при скоростях более 20 м/с. Многорядные цепи (рис. 1.9, г) позволяют передавать большие нагрузки. Каждая цепь характеризуется шагом р (мм), шириной В (мм) и разрушающей нагрузкой (Я). Оптимальное межцентровое расстояние цепной передачи (мм) составляет а - (30...50)/;. Передаточное число цепных передач и = zdz < 8. в тихоходных передачах допускается и <15. Скорость цепи (м/с):

v=»z/?/1000.

где ~ — число зубьев звездочки; п — частота вращения звездочки, с 1.

Со скоростью цепи связаны действующие на нес динамические нагрузки. Скорость цепных передач, применяемых в строительных машинах (грузовые, тяговые и приводные цепи), не превышает 10...15 м/с. По сравнению с ременными, цепные передачи способны передавать значительно большие нагрузки, обеспечивают постоянное передаточное число, надежно работают при малых межосевых расстояниях, уменьшают нагрузки на валы и опоры. Недостатки — высокая стоимость, шум при работе, небольшая долговечность.

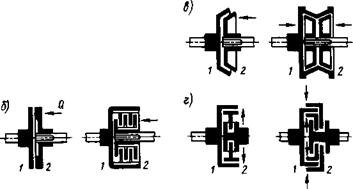

Для преобразования вращательного движения в возвратно-по - ступательное и наоборот применяют реечный, винтовой, кривошип- но-ползунный, эксцентриковый и кулачковый механизмы.

Реечный механизм (рис. 1.10, а) состоит из цилиндрического зубчатого колеса и зубчатой рейки, находящихся в зацеплении друг с другом. Если ведущим элементом является колесо, то вращательное движение преобразуется в поступательное, если рейка — поступательное во вращательное. Этот механизм применяется в реечном домкрате, станках и др.

Винтовой механизм (рис. 1.10. и) состоит из сопряженных винта и гайки, каждый из которых может получать поступательное движение по трем различным схемам:

• вращение неподвижной гайки позволяет поступательно перемещаться свободному винту в осевом направлении;

• при вращении закрепленного винта внутри лишенной возможности вращения гайки последняя получит поступательное движение;

• вращение винта относительно неподвижной гайки дает поступательное перемещение винту.

Применяется в винтовых домкратах, станках и др.

|

|

|

б) |

|

г)

|

|

|

|

|

|

II |

|

|

|

в) |

|

|

|

Рис. 1.10. Механизмы для преобразования движения |

|

д) |

Кривошипно-ползунный механизм (рис. 1.10, г) состоит из кривошипа 1, шатуна 2, ползуна 3, неподвижной опоры 4 и может преобразовывать вращательное движение кривошипа в возвратно-посту - пательное ползуна (поршневой компрессор), а возвратно-поступа - тельное движение ползуна во вращательное движение кривошипа (двигатели внутреннего сгорания).

Эксцентриковый механизм (рис. 1.10, в) является разновидностью кривошипно-ползунного, но может преобразовывать только вращательное движение в возвратно-поступательное. Особенностью этого механизма является эксцентрик (диск), у которого ось вращения не совпадает с его геометрической осью, расстояние между этими осями называют эксцентриситетом. Во время работы эксцентрику 1 сообщается вращение вокруг неподвижной оси 0. При этом его геометрическая ось О описывает дугу окружности, радиус которой равен величине эксцентриситета е. Обойма 2 перемещается относительно эксцентрика и через шатун 3 сообщает ползуну 4 возврат

но-поступательное движение. Такой механизм применяется в камнедробилках, прессах и др.

Кулачковый механизм (рис. 1.10, д) в общем случае состоит из опоры 1, штанги 2 с роликом 3 на ее конце для перекатывания по вращающемуся (ведущему) кулачку 4. При вращении кулачка штанга совершает возвратно-поступательное движение и называется толкателем I. В случае вращательного движения штангу называют коромыслом II. Эти механизмы используют в двигателях, топливных насосах и др.

Оси, валы, подшипники, муфты. Оси и валы представляют собой стержни различных сечений, на которых устанавливаются вращающиеся детали. Их изготовляют из стального проката, поковок и штамповок, а в некоторых случаях из высокопрочного чугуна с дальнейшей обработкой на металлорежущих станках.

1. Оси предназначены для поддержания деталей и узлов, вращающихся вместе с ними или относительно их (ось блока, барабана, ходового колеса) (рис. 1.11, я).

2. Валы служат для передачи крутящего момента и вращаются вместе с закрепленными на них деталями (зубчатые колеса, шкивы, звездочки, маховики, барабаны и т. п.). Различают валы прямые (рис. 1.11, б), коленчатые (рис. 1.11, в) и гибкие (рис. 1.11, г). Наиболее распространены прямые валы, которые часто изготовляют заодно с червяком или зубчатой шестерней, если их диаметры примерно равны. Коленчатые валы служат в основном для преоб-

|

|

|

8) |

|

6) |

|

а) |

|

Г |

|

У///ЛУ///Л |

|

|

Шейка |

|

|

Шип |

|

V/. 1 |

|

|

|

Р н с. 1.12. Элементы валов н осей |

|

разования возвратно-поступательного движения во вращательное Оси и валы выполняют в основном круглыми сплошного или Участки осей и валов скими, коническими (рис. 1.12, г) и сферическими (рис. 1.12, д). Оси и валы при расчете на прочность рассматривают как балку Оси рассчитывают только на изгиб: d=JlOMJ[o„], где d — диаметр оси, мм; Ми — максимальный изгибающий момент, |

При действии на ось нагрузок в различных плоскостях определяют результирующий изгибающий момент

где МгиМв — изгибающие моменты в горизонтальной и вертикальной плоскостях.

Валы рассчитывают на совместное действие изгиба и кручения:

<Ц/їЬМпр/[сти],

где d — диаметр вала, мм; Мпр — приведенный момент, Н м.

|

|

где Мкр — крутящий момент в опасном сечении вала. Для валов, работающих только на кручение,

<Ц/5М* р^кД

где [ткр] — допускаемое напряжение на кручение ([ткР]=0,5[<ти]).

Детали, составляющие машину, связаны между собой подвижными и неподвижными связями. Наличие подвижных связей, к которым относятся различного рода шарниры, подшипники и зацепления, определяется кинематической схемой машины. Неподвижные связи позволяют разбирать машину на узлы и детали, упростить изготовление машины, ее сборку, разборку, ремонт, транспортировку и т. д. Неподвижные связи называют соединениями и делят на неразъемные и разъемные. Неразъемные соединения (заклепочные, сварные, клеевые и т. п.) при разборке частично или полностью разрушаются и становятся непригодными для повторного использования. Разъемные соединения (резьбовые, клеммо - вые, клиновые, штифтовые, шпоночные, шлицевые и профильные) разбираются без разрушения скрепляющих элементов. Благодаря этому соединяющие и соединяемые детали могут применяться неоднократно.

Рассмотрим основные виды разъемных соединений деталей машин.

|

2 Строительные машины и основы автоматизации |

Шпоночные и зубчатые (шлицевые) соединения служат для скрепления вращающихся деталей (шкивов, зубчатых колес, барабанов, муфт и т. п.) на осях и валах и для передачи крутящего момента. Основным элементом шпоночного соединения является призматическая, сегментная или клиновая шпонка. Клиновые шпонки удержива-

|

ют деталь на валу или оси силами трения и могут быть врезными (рис. 1.13, а), тангенциальными и |

|

б> |

|

|

|

Рис. 1.13. Соединения с клиновыми шпоиками |

|

на смятие. Клиновые шпонки, так же как и пазы ступиц, выполняют с уклоном 1:100. Врезные шпонки размещают в пазу вала и ступицы, фрикционные — только в пазу ступицы. Клиновые шпонки вызывают дополнительные напряжения в соединяемых деталях и имеют ограниченное применение. Наиболее распространенные призматические врезные шпонки разделяют на обыкновенные и высокие (рис. 1.14, а) с плоскими или скругленными концами (предназначены для неподвижного соединения ступиц с валами), направляющие (крепятся к валу винтами, а ступицы могут перемещаться вдоль вала по шпонке) (рис. 1.14, б) и скользящие (соединяются со ступицей выступом и перемещаются вдоль вала вместе со ступицей) (рис. 1.14, в). По высоте эти шпонки расположены примерно поровну в пазу вала и ступицы. Разновидностью призматических шпонок являются сегментные шпонки (рис. 1.14, г). Рабочие боковые грани призматических и сегментных шпонок работают на срез и смятие. Ширину, высоту и длину шпонок принимают по ГОСТу в зависимости от диаметра вала. Рабочие напряжения среза и смятия определяют по формулам: |

|

(рис. 1.13, б). Широкие грани клиновых шпонок работают |

|

а) Укпон 1:100

|

|

Тср — 2MKpl(blpd) < [тсрі, Стсм — 4Мкр/(/і/рі/) ~ [стсм].

|

где МКр — крутящий момент; d — диаметр вала; b, h, /р — соответственно ширина, высота и рабочая длина шпонки.

Если расчет показывает, что шпонка перенапряжена, то устанавливают две (под углом 180°) или три (под углом 120°) шпонки.

|

|

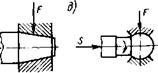

В зубчатых (шлицевых) соединениях (рис. 1.15) наружные зубья, выполненные заодно с валом, входят в пазы между внутренними зубьями отверстия ступицы. Форма зубьев может быть прямобочной (рис. 1.15, а), эвольвентной (рис. 1.15, б) и треугольной (рис. 1.15, в). Зубчатые соединения бывают неподвижными и подвижными, позволяющими установленной детали перемещаться вдоль оси вала. По сравнению со шпоночными эти соединения способны передавать больший крутящий момент и обеспечивают более точное центрирование ступицы детали на валу. Число шлиц и их размеры принимают в зависимости от диаметра вала по ГОСТу.

Шлицевые соединения проверяют расчетом шлиц на смятие (по типу шпоночных соединений).

Профильные соединения обеспечивают соединение деталей посредством взаимного контакта по некруглой поверхности, которая может располагаться как параллельно

оси вала (квадрат, тре - Рис. 1.15. Зубчатые соединения

угольник и т. п.), так и наклонно к ней (конусная поверхность)

Эти соединения надежны, но сложны в изготовлении.

3. Подшипники являются опорами валов и вращающихся осей. По виду трения их делят на подшипники качения и скольжения.

Подшипники качения состоят из внутренних и наружных опорных колец с дорожками качения, по которым перекатываются шарики или ролики различной формы. Для обеспечения нормальной работы подшипников шарики или ролики равномерно перемещаются по дорожкам качения в сепараторах. В некоторых подшипниках сепаратор отсутствует. Подшипники качения характеризуются незначительными моментами сил трения, нагревом, расходом смазочных материалов, габаритами, а также удобством и простотой обслуживания.

По конструкции колец подшипники делят на закрытые (рис. 1.16, б) и открытые. Роликоподшипники изготовляют с цилин-

|

2* |

35

дрическими короткими (рис. 1.16, д, ж, з), длинными, витыми, бочкообразными (рис. 1.16, ж), коническими (рис. 1.16, е) и игольчатыми (длинными малого диаметра) роликами. По числу дорожек качения подшипники разделяют на однорядные, двухрядные (рис. 1.16, г, ж) и многорядные (рис. 1.16. з). В последних шарики или ролики располагаются в шахматном порядке со смещением их в рядах относительно друг друга.

По направлению воспринимаемой нагрузки подшипники делят на радиальные, радиально-упорные (рис. 1.16, 6, е) и упорные (рис. 1.16, в). Наиболее распространены радиальные несамоуста - навливающиеся однорядные (рис. 1.16, а, д) и самоустанавливаю - щиеся многорядные (рис. 1.16, г, ж, з) шариковые и роликовые подшипники, которые воспринимают радиальные и небольшие осевые нагрузки. Радиально-упорные и упорно-радиальные неса- моустанавливающиеся (рис. 1.16, б, ё) шариковые и роликовые однорядные подшипники воспринимают радиальную и одностороннюю осевую нагрузки. Упорные несамоустанавливающиеся подшипники (рис. 1.16, в) воспринимают только осевую нагрузку. Расчет этих подшипников ведется на долговечность по динамической грузоподъемности.

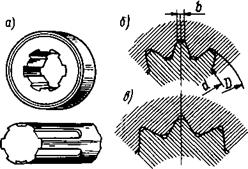

Подшипники скольжения (рис. 1.17) в общем случае состоят из корпуса 2 и установленных в нем вкладышей 1, на которые опираются цапфы осей или валов. Форма рабочих поверхностей подшипников соответствует форме цапф вала. Корпус подшипников выполняют из чугуна, реже из стали. Вкладыши изготовляют из антифрикционных материалов (баббитов, свинцовистых бронз, чу - гунов, металлокерамики, пластмасс и др.), которые заливают или наплавляют на стальную, чугунную или бронзовую основу.

По направлению действия нагрузок подшипники делят на радиальные, радиально-упорные и упорные. При вращении оси или вала в подшипнике цапфа скользит по его внутренней поверхности. Чтобы уменьшить трение, износ, нагрев и повысить КПД, трущиеся поверхности смазывают. По конструкции подшипники скольжения разделяют на неразъемные и разъемные. В первом случае вкладыши изготовляют в виде втулок (рис. 1.17, а), которые запрессовывают или крепят с помощью винтов к неразъемным корпусам. В разъемных подшипниках (рис. 1.17, 6} устанавливают обычно два вкладыша.

Расчет подшипников скольжения ведется по среднему давлению, создаваемому между цапфой и вкладышем.

Подшипники скольжения применяют в быстроходных валах, валах большого диаметра и сложной конфигурации, при установке которых они должны разъединяться; при ударных и вибрационных нагрузках, в воде, агрессивных средах и при большом загрязнении.

4. Муфты представляют собой устройства, соединяющие валы, оси, стержни, трубы, канаты и т. д. Рассмотрим муфты для соединения валов. Они различаются между собой по конструкции, назначению, принципу действия и управления.

|

|

По назначению муфты служат для:

• соединения двух валов, расположенных на одной геометрической оси или под углом друг к другу;

• соединения вала с зубчатым колесом, шкивом ременной передачи и другими деталями;

• компенсации несоосности валов, что вызвано неточностью изготовления или монтажа;

• включения и выключения одного из валов при постоянном вращении другого;

• предохранения узла или машины от перегрузки;

• уменьшения динамических нагрузок;

• обеспечения возможности одному из валов перемещаться вдоль оси и т. д.

По принципу действия муфты делят на механические (основные муфты в строительных машинах), электрические и гидравлические.

По виду управления механические муфты подразделяют на неуправляемые (постоянно действующие), управляемые (сцепные), автоматические и специальные. Наиболее распространенные неуправляемые муфты делят на жесткие, компенсирующие самоус - танавливающиеся и упругие.

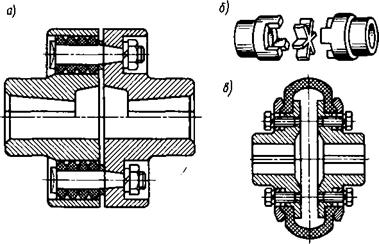

Жесткие муфты предназначены для жесткого соединения соосных валов и выполняются неразъемными (втулочные) и разъемными (фланцевые с плоскостью разъема, расположенной параллельно или перпендикулярно оси вала). Втулочная муфта состоит из втулки, закрепляемой на концах валов с помощью штифтов (рис. 1.18, а), шпонок (рис. 1.18, б) и шлиц. Они просты в изготовлении, но требуют точного совмещения осей валов и осевого перемещения одного или обоих валов при сборке или разборке. Фланцевые муфты (рис. 1.18, в) состоят из двух полумуфт, соединенных болтами. В муфтах, где болты ставятся с зазором (вариант I), крутящий момент передается под воздействием момента трения, создаваемого затяжкой болтов, работающих на растяжение. Муфты, в которых болты ставятся без зазора и работают на срез (вариант II), способны передавать большие моменты и применяются для соединения валов диаметром до 200 мм.

Компенсирующие самоустанавливающиеся муфты применяют для соединения валов, имеющих некоторые неточности взаимного расположения геометрических осей, вызванные погрешностями изготовления, монтажа, а также упругими деформациями валов. К ним относят зубчатые муфты (рис. 1.18, г), состоящие из двух полумуфт с наружными зубьями и наружной обоймы с внутренними зубьями. Полумуфты устанавливают на концах валов, а их зубья сцепляют с зубьями обоймы. Зубчатые муфты за счет смещения со-

|

Рис. 1.18. Жесткие и компенсирующие муфты |

пряженных зубьев компенсируют осевые, радиальные и угловые смещения валов. Эти же функции выполняют и цепные муфты (рис. 1.18, ж), состоящие из двух полумуфт в виде одинаковых цепных звездочек, которые одновременно охватывает однорядная, двухрядная роликовая или зубчатая цепь. Широкое применение имеют кулачково-дисковые, крестовые муфты, состоящие из двух полумуфт с прямоугольными пазами и среднего (плавающего) диска с крестообразно расположенными выступами (рис. 1.18, д), а также муфты со скользящим вкладышем (рис. 1.18, е). К недостаткам крестовых муфт относятся ограниченная скорость вращения и быстрый износ пазов полумуфт. Для соединения валов, наклоненных друг к другу под углом 45°, служат шарнирные муфты. Они разделяются на одинарные, состоящие из двух полумуфт-вилок, соединенных с помощью двух взаимно перпендикулярных шарниров (рис. 1.18, з), и сдвоенные, позволяющие передавать вращение между параллельными и наклонными валами (рис. 1.18, и). При необходимости осевого смещения валов во время работы их соединяют шарнирной сдвоенной муфтой с телескопическим промежуточным валом.

Упругие муфты предназначены для уменьшения динамических нагрузок, передаваемых через соединяемые ими валы, а также для

|

Рис. 1.19. Упругие муфты |

компенсации неточности расположения соединяемых валов. Различают муфты с неметаллическими (резина) и металлическими (стальные витые и пластинчатые пружины, пакеты пластин и пружин) упругими элементами. К первым относятся втулочно-пальцевая муфта (подобна по конструкции жесткой фланцевой муфте с установкой на болтах одной из полумуфт резиновых втулок) (рис. 1.19, а), муфта с резиновой звездочкой (рис. 1.19, б), муфта с упругой торообразной оболочкой (рис. 1.19, в) и т. п. Муфты с металлическими упругими элементами применяют для передачи больших крутящих моментов, они имеют незначительные габариты, долговечны, но сложны и дороги в изготовлении.

Управляемые или сцепные муфты служат для соединения и разъединения валов в процессе работы машины с помощью механического, электрического, пневматического или гидравлического механизма управления. Различают муфты, в которых для передачи движения используется зацепление (кулачковые и зубчатые) и трение (фрикционные). Кулачковые и зубчатые муфты применяют для сцепления валов с практически равными угловыми скоростями. Кулачковая муфта (рис. 1.20, а) состоит из двух полумуфт — неподвижной, жестко закрепляемой на одном валу, и подвижной, имеющей возможность перемещаться по направляющим шпонкам или шлицам вдоль оси другого вала при включении или выключении. На торцовых поверхностях полумуфт расположены кулачки треугольного, трапецеидального или прямоугольного профиля, входящие в зацепление в рабочем положении. При несимметричном про-

|

Рис. 1.20. Сцепные муфты |

филе кулачков муфта является нереверсивной. Зубчатая сцепная муфта подобна по конструкции зубчатой компенсирующей муфте, но у нее наружная обойма выполняется подвижной.

Фрикционные муфты служат для осуществления плавного соединения и разъединения нагруженных валов, которые могут вращаться с различными угловыми скоростями. В зависимости от формы рабочих поверхностей эти муфты разделяют на дисковые (одно - и многодисковые) (рис. 1.20, б), конусные (с одинарным или двойным конусом, рис. 1.20, в) и цилиндрические (колодочные, ленточные, пневмокамерные и др.) (рис. 1.20, г). Соединение валов обеспечивается силой трения между рабочими поверхностями неподвижных 1 и подвижных 2 полумуфт. При перегрузках между полумуфтами возможна пробуксовка, что позволяет использовать их как предохранительное устройство. Сцепляющиеся поверхности муфт изготовляют из закаленной стали, чугуна, текстолита и металлокерамики. Муфты могут работать со смазкой, которая уменьшает износ рабочих поверхностей и улучшает их разъединение под нагрузкой. При работе без смазки рабочую поверхность одной из полумуфт покрывают заменяемыми после изнашивания фрикционными накладками из металлокерамики или на асбестовой основе, имеющими высокий коэффициент трения (/=0,3...0,4). К фрикционным также относят электромагнитные дисковые и порошковые муфты с пневматическим и гидравлическим управлением.

Для включения различных механизмов строительных машин применяют специальные ленточные и пневмокамерные фрикционные муфты.

Ленточные муфты используют для включения барабанов лебедок. Основным элементом таких муфт является стальная лента с, прикрепленными к ней

|

Ленточная муфта |

|

|

iMjur фрИКЦИОННЫМИ накладка-

1' Масло

ми. расположенными внутри или снаружи фрнкцион - 7 ного шкива. В ленточной

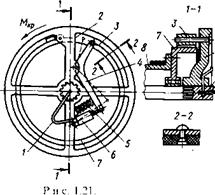

муфте наружного типа (рис. 1.21 У шкив 7. жестко соединенный с барабаном 8 лебедки, охватывается снаружи лентой 3 с фрикционными накладками. Барабан свободно вращается на валу 9, получающим вращение от двигателя. Один конец ленты шарнирно соединен с крестовиной 2. жестко закрепленной на валу, а другой — с двуплечим рычагом 4, поворот которого относительно крестовины осуществляется гидравлическим или пневматическим цилиндром 6 одностороннего действия. При подаче сжатого воздуха или масла по трубопроводу 1 в цилиндр, поворачиваемый его штоком рычаг затягивает ленту относительно шкива, и под действием сил трения вместе с крестовиной начинает вращаться барабан лебедки. Муфта выключается при снятом давлении в цилиндре возвратной пружиной 5, возвращающей рычаг в исходное положение.

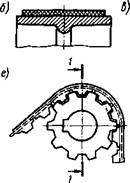

Пневмокамерные фрикционные муфты применяют для управления лебедками подъема ковша (груза), стрелы и механизмов реверса одноковшовых строительных экскаваторов и стреловых самоходных кранов, для включения привода рабочего органа траншейных экскаваторов и т. п. Основным элементом пневмокамернон муфты

|

Рис. 1.22. ГТнсвмокамерная муфта |

|

|

|

10 Сжатый Тоздух |

(рис. 1.22) является пневмокамс - ра 7, выполненная из резины и упрочняющих тканевых прокладок. Пневмокамера помещена внутри желоба обоймы 6, ступица 9 которой жестко закреплена на валу К). На этом же валу свободно вращается барабан 1 лебедки, с которым выполнен заодно шкив 2 муфты. Пневмокамера связана с компрессором через воздуховод 8 и вращающееся соединение, расположенное на валу. При подаче сжатого воздуха под давлением

0,5...0,7 МПа пневмокамера расширяется и прижимает колодки 5 с фрикционными накладками 3 к внутренней поверхности шкива, передавая крутящий момент барабану лебедки. При выключении муфты колодки возвращаются в исходное положение под воздействием пластинчатых пружин 4.

К достоинствам таких муфт относятся плавность включения и отсутствие необходимости их регулировки. Недостатком является недолговечность камер.

Автоматические самоуправляемые муфты делят на центробежные, обгонные и предохранительные.

Центробежные муфты используют для автоматического соединения или разъединения валов при достижении ведущим валом заданной частоты вращения. Они представляют собой фрикционные муфты, сцепляющиеся и расцепляющиеся под действием центробежных сил.

|

|

Обгонные муфты служат для передачи крутящего момента только в одном направлении и соединяют вал в том случае, когда скорость ведущего вала превысит скорость ведомого. Ведомый вал может свободно обгонять ведущий. Различают храповые и фрикционные обгонные муфты. Храповые муфты применяют редко в связи с резкими ударами при включении. Поэтому чаще используют бесшумные фрикционные шариковые или роликовые муфты. Такие муфты (рис. 1.23, а) состоят из звездочки специальной конструкции 1 и обоймы (или шестерни) 2, представляющих собой две полумуфты, и шариков или роликов 3, которые расположены в пазах звездочки. Шарики (ролики) удерживаются в постоянном контакте с обоймой пружиной 5 с толкателем 4. Если ведущей является звездочка, соединение валов происходит только при вращении ее по часовой стрелке, а если ведущей является обойма (или шестерня), — против часовой стрелки. При обгоне звездочкой обоймы она сдвигается относительно обоймы по часовой стрелке, при этом шарики устремляются в сужающуюся часть паза и заклиниваются между по - лумуфтами. В случае противоположного вращения одной из ведущих полумуфт шарики перемещаются в широкую часть пазов и происходит разъединение валов.

Предохранительные муфты применяют для защиты машины от перегрузок. Различают муф - Рис. 1.23 Автоматические муфты

ты с разрушаемыми и неразрушаемыми элементами. Наиболее распространенной является муфта с одним или двумя срезными штифтами, передающими крутящий момент от одной полумуфты к другой. При перегрузке штифты срезаются, разъединяя полумуфты. Муфты с неразрушаемыми элементами подразделяют на кулачковые (рис. 1.23, о), шариковые и фрикционные (рис. 1.23, в). Одна по - лумуфта таких муфт соединена с валом жестко, а другая является подвижной и прижимается к первой пружинами. При перегрузках происходит разъединение полумуфт за счет сжатия пружин. Эти муфты не имеют механизма управления и применяются при небольших скоростях и моментах, но частых И" кратковременных перегрузках. Функции предохранительных муфт выполняют также управляемые фрикционные муфты, отрегулированные на передачу предельного момента.

Опубликовано в

Опубликовано в