ТИПОВЫЕ АГРЕГАТЫ КОМПЛЕКСНЫХ ОКРАСОЧНЫХ ЛИНИИ ТИПОВЫЕ АГРЕГАТЫ ПОДГОТОВКИ ПОВЕРХНОСТИ

27 августа, 2013

27 августа, 2013  admin

admin Стационарные ванны для химической подготовки поверхности.

В условиях мелкосерийного и единичного производства обезжиривание, травление и фосфатирование, как правило, осуществляют в стационарных ваннах с ручной или механизированной загрузкой и выгрузкой изделий. Размеры ванн определяются размерами обрабатываемых изделий, их количеством, технологическим процессом подготовки поверхности. Во всех случаях внутренние размеры ванны должны обеспечивать возможность обработки изделий наибольших размеров с сохранением необходимых зазоров между изделиями и стенками ванны.

Ванны для обезжиривания, травления, нейтрализации, пассивирования и промывки сходны по конструкции и отличаются материалом, из которого они изготовлены. Внутреннюю поверхность ванн для химического травления при температуре до 60 °С и промывки водой после травления футеруют кислотоупорными материалами (резиной, диабазовыми плитками на кислотоупорном цементе, фаолитом, винипластом). Ванны для травильных растворов с температурой выше 60 °С изготовляют из коррозионностойких сталей.

Ванны для горячего травления оборудуют свинцовыми или стальными освинцованными трубчатыми змеевиками, а также змеевиками из коррозионностойкой стали.

В конструкции ванны для фосфатирования должен быть предусмотрен погружной или выносной нагреватель, необходимый для нагрева фосфатирующего раствора до температуры 50— 80°С (в зависимости от состава раствора). В связи с интенсивным шламообразованием при фосфатировании в днище ванны встраивают люк для удаления шлама. Поскольку фосфатирую - щий раствор имеет кислую реакцию (рН = 2—3), во избежание разрушения стальных поверхностей ванны и загрязнения фосфатирующего раствора ионами железа ванны футеруют кислотоупорными материалами или изготовляют из коррозионностойких сталей.

Нагреватели фосфатирующего раствора рекомендуется изготовлять из латунных труб, на которых шлам осаждается меньше, чем на стальных трубах.

Ванны для нейтрализации и промывки делают из листовой стали. Если в раствор может попасть кислота, внутренние стенки ванны необходимо также футеровать кислотоупорными материалами. Раствор в ваннах подогревают с помощью пара, .горячей вОды, электроэнергии или газа.

Для перекачивания кислотных растворов в ваннах и камерах травления, фосфатирования и первой промывки после травления применяют центробежные насосы из кислотоупорных материалов. Для ванн щелочного обезжиривания, нейтрализации, пассивирования и промывки устанавливают насосы вихревого или центробежного типа в обычном исполнении. Трубопроводы для перекачки кислотных растворов изготовляют из коррозионностойкой стали, винипласта, освинцованной стали и других кислотоупорных материалов.

Установки струйной обработки. Ускорение и улучшение качества очистки поверхности изделий достигается при их струйной обработке, при этом продолжительность процесса сокращается примерно в 3—4 раза по сравнению с окунанием. Применяют струйные установки различной конструкции — от простых устройств для орошения изделий до сложных агрегатов, в которых изделия на конвейере непрерывно перемещаются в последовательно смонтированных секциях обезжиривания, промывки, травления, фосфатирования, пассивирования и т. п.

Для подготовки поверхности изделий при единичном и мелкосерийном производстве находят применение однопозиционные агрегаты периодического действия. Обработка изделий в таких агрегатах производится путем периодического последовательного включения насосов, подающих обрабатывающие растворы по заданной программе. Как правило, в одном агрегате последовательно выполняются три технологические операции: обезжиривание, промывка горячей водой, окончательная промывка.

Высококачественная подготовка поверхности к окрашиванию в условиях массового и серийного производства осуществляется в многопозиционных струйных установках непрерывного или периодического действия. Многопозиционные агрегаты периодического действия устанавливают при использовании конвейеров периодического действия. Дгрегаты периодического действия характеризуются отсутствием зон стоков: растворы подаются в них циклично при прохождении изделий с помощью программного устройства. При этом зоны струйной обработки отделяются друг от друга раздвижными или шторными дверьми.

Более распространены агрегаты струйной обработки непрерывного действия. Установка (рис. 8.1) представляет собой туннельную камеру, состоящую иэ зон струйной обработки (обезжиривания, промывок, фосфатирования и пассивирования), стоков и тамбуров (входного и выходного). Число зон струйной обработки определяется технологическим процессом подготовки поверхности и может быть различным (от 3 до 7).

Корпус камеры представляет собой металлический каркас, обшитый металлическими панелями в виде щитов с двойными

Рис. 8.1. Схема агрегата струйной подготовки поверхности:

/ — камера; 2 — ванна зоны обезжиривания; 3 — ванна воны промывки; 4 — ванна зоны пассивирования; Я — насос; 6 — теплообменник; 7 — контур с насадками (форсунками); 8— конвейер; 9 — вентилятор; 10 — воздуховод

Стенками, пространство между которыми заполнено теплоизоляционным материалом, обычно шлаковатой. В последних конструкциях корпус агрегата выполняется бескаркасным, собираемым из отдельных внутренних и внешних панелей. При этом внутренние панели являются несущими, а наружные — облицовочными. Воздушная прослойка между панелями выполняет роль теплоизоляции.

В зонах струйной обработки вдоль стен с шагом 250—300 мм располагаются вертикальные трубы с насадками или форсунками, в которые под давлением 0,15—0,2 МПа подаются растворы для обработки изделий. Расстояние от сопла до изделий при этом составляет 0,3—0,5 м.

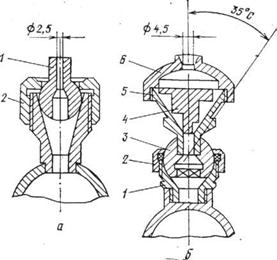

В зонах обезжиривания и промывок, где качество обработки во многом зависит от механического воздействия струи, устанавливают насадки с круглым или плоским сечением, а в зонах фосфатирования и пассивирования, где требуется равномерное орошение обрабатываемой поверхности, — форсунки (рис. 8.2). Сопла насадок и форсунок снабжены шаровыми опорами, что позволяет располагать их под разными углами к обрабатываемой поверхности и тем самым обеспечивать равномерный облив всей поверхности, в том числе и труднодоступных участков изделий сложной конфигурации. Длина зон струйной обработки определяется скоростью конвейера и продолжительностью обработки и зависит от типа применяемых составов, их температуры, степени и характера загрязнений. В нижней части зон струйной обработки располагаются ванны с растворами. Ванны обычно устанавливают на полу цеха и они часто служат основанием, на котором монтируется корпус агрегата.

В процессе работы агрегата часть растворов загрязняется и уносится с изделиями. Для освежения и компенсации израс-

|

Рис. 8.2. Насадки (форсунки) с шаровым креплением: А— с поворотным соплом; б — прямоточная с шарнирным шаровым креплением: / — корпуа; 2 — гайка; 3 — втулка шаровая; 4 — винт; 5 — конус; 6 — крышка |

Ходованных растворов в ванны периодически добавляют концентрированные растворы, отдельные компоненты и воду. Для сокращения расхода свежей воды в случае применения двух и более промывок часто используют воду от предыдущей промывки. В этом случае чистая вода поступает непрерывно только в ванну второй промывки, а в ванну первой промывки подается вода из ванны второй промывки.

Технические характеристики некоторых агрегатов для струйной подготовки поверхности, изготавливаемых рядом предприятий, приведены в табл. 8.1. В табл. 8.2 приведены наиболее характерные дефекты при подготовке поверхности изделий, вызванные неисправностями работы агрегатов струйной подготовки и способы их устранения.

Опубликовано в

Опубликовано в