ТЕХНОЛОГИЯ СВАРКИ ВЫСОКОХРОМИСТЫХ МАРТЕНС 11Т11ЫХ, МАРТЕНСИТНО-ФЕРРИТНЫХ И ФЕРРИТНЫХ СТАЛЕЙ

8 июля, 2016

8 июля, 2016  Oleg Maloletnikov

Oleg Maloletnikov § 1. СОСТАВ И СВОЙСТВА

Хром от точки плавления до нпзкпх температур имеет решетку объемно-центрированного куба, изоморфную «-железу. В связи с этим легирование железа хромом сужает область у-растворов (рис. 127). По влиянию хрома на положение у-области в сплавах Fe—Сг, а также хромистых сталях, содержащих углерод, условго можно выделить три группы сплавов: 1) с у Д; «.-превращением;

2) без у ^ а-превращения; 3) с частичным превращением.

Хром придает сплавам с железом ряд специфических свойств. Так, при наличии в растворе ~г/8 атомов хрома (~12% Сг по массе) возникающая при окислении поверхностная пленка приводит к пассивации этой поверхности. Сталь становится коррозионно-стойкой при относительно невысокой температуре. Для обеспечения окалиностойкости при более высоких температурах (800—1050° С) относительная часть хрома в сталях должна быть увеличена (примерно до 30% по массе). Для обеспечения коррозионной стойкости применительно к различным агрессивным средам концентрация хрома в сталях может быть различной.

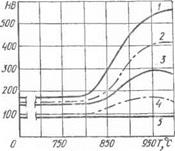

Хром по отношению к кислороду обладает несколько большим сродством, чем железо, и образует окисел Сг203 с высокой температурой плавления. Хром также обладает большим сродством к углероду, чем железо, и является карбидообразующим элементом. Он может входить в состав карбидов типа цементит (Fe, Сг)3С и образует карбиды типов Сг7С3 и Сг23С„ [иногда с частичной заменой атомов хрома другими, в частности железа, например (Fe, Сг)23С6]. Карбиды хрома термически более стойкие по сравнению с карбидом железа, они растворяются медленнее и при более высоких температурах. В связи с этим для гомогенизации твердых растворов Fe—Сг—С требуется более высокая температура (рис. 128) и более длительная выдержка, чем для углеродистых сталей (~900° С).

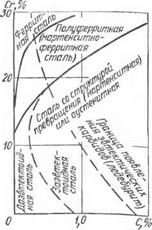

Температурная область существования у-растворов в хромистых сталях значительно изменяется в зависимости от содержания в них хрома и углерода (рис. 129), хотя в меньшей степени

она зависит от содержания и сплаве и других элементов — никеля, молибдена и пр. Хромистые стали при содержании менее 0,2% С и более 16% Сг не имеют у-фазы при любых температурах от комнатной до плавления и являются ферритными.

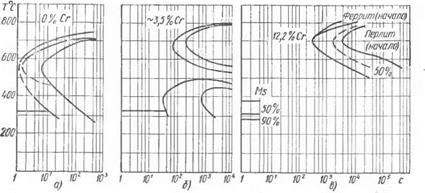

Наличие хрома в сталях в связи с замедлением процессов распада у —>■ а значительно снижает критические скорости охлаждения Поэтому мартенсит в результате бездиффузпоп - ного превращения аустенита в хромистых сталях может быть получен при значительно меньшем содержании углерода и меньших скоростях охлаждения, чем в пелегированных углеродистых сталях (рис. 130). При более высоком содержании хрома (рис. 130, в) устойчивость аустенита настолько высока, что даже при температуре его наименьшей устойчивости (~700°С) для его распада требуется около 300 с. При непрерывном охлаждении, как это имеет место в условиях сварки, скорости охлаждения в области температур 800—650° С даже ~0,2% °С/с приводят к получению полностью мартенситной структуры.

Наличие хрома в сталях в связи с замедлением процессов распада у —>■ а значительно снижает критические скорости охлаждения Поэтому мартенсит в результате бездиффузпоп - ного превращения аустенита в хромистых сталях может быть получен при значительно меньшем содержании углерода и меньших скоростях охлаждения, чем в пелегированных углеродистых сталях (рис. 130). При более высоком содержании хрома (рис. 130, в) устойчивость аустенита настолько высока, что даже при температуре его наименьшей устойчивости (~700°С) для его распада требуется около 300 с. При непрерывном охлаждении, как это имеет место в условиях сварки, скорости охлаждения в области температур 800—650° С даже ~0,2% °С/с приводят к получению полностью мартенситной структуры.

Оптимальные механические свойства, т. е. высокую прочность при достаточно высокой пластичности такие хромистые стали

|

Рис. 128. Зависимость твердости хромистой стали от температуры гомогенизации и концентрации углерода: |

![]()

1 — 12% Сг; 0,35% С; й — 12% Сг; 0,12% С; 3 — 12% Сг; 0,05% С; 4 — 12% Сг; 0,01% Єї S — 13% Сг; 0,01% С

1 — 12% Сг; 0,35% С; й — 12% Сг; 0,12% С; 3 — 12% Сг; 0,05% С; 4 — 12% Сг; 0,01% Єї S — 13% Сг; 0,01% С

|

9* |

259

|

Рис. 130. Диаграммы изотермического превращения хромистых сталей с различным содержанием хрома: а — 0,4% С; 0 % Сг; 6 — 0,4% С; '3,5% Сг; в —0,11% С; 12,2% Сг |

получают после двойной термообработки: закалки и высокого отпуска.

Высоколегированные хромистые стали (обычно с содержанием

10,5 — 12% Сг) при их дополнительном легировании молибденом, вольфрамом, ниобием, ванадием, а иногда и никелем обладают повышенным сопротивлением ползучести при работе под напряжением при повышенных температурах. Их используют как жаропрочные применительно к температурам эксплуатации до —600° С.

Ряд высокохромистых сталей в зависимости от режима термообработки и температуры эксплуатации изделия могут изменять свои структуру и свойства, в основном приобретая хрупкость. В зависимости от химического состава стали и влияния термического воздействия в хромистых сталях наблюдаются: 475°-ная хрупкость; хрупкость, связанная с образованием о-фазы; охрупчивание феррита, вызываемое нагревом до высоких температур. 475°-ная хрупкость появляется в хромистых сплавах и сталях при содержании 15—70% Сг после длительного воздействия температур 400—540° С (особенно ~175° С). Добавки титана и ниобия ускоряют процесс охрупчивания при 475°.

При небольших концентрациях хрома в сталях тепловая выдержка при температурах '-600—880° С не вызывает появления хрупкой при более низких температурах cr-фазы. Содержание более 20—25% Сг вызывает довольно интенсивное выпадение

о-фазы. Марганец, молибден и некоторые другие легирующие элементы способны расширять область существования о-фазы и интенсивность ее образования.

Выпадение о-фазы, а также процессы, вызывающие появление 475°-ной хрупкости, приводят к понижению и коррозионной стойкости хромистых сталей. Кроме того, о-фаза снижает сопротивле-

пне ползучести при высоких температурах. Исключить вредное влияние 475°-ной хрупкости и выпадения a-фазы возможно нагревом выше температур их образования (соответственно выше 550° С и примерно 900° С) с последующим быстрым охлаждением до 400° С или более низкой температуры.

Высоколегированные хромистые стали, находящиеся в ферритном состоянии, при температурах выше 1150° С обладают склонностью к быстрому росту зерна. Так как в таких сталях обычно присутствует и карбидная фаза, то при быстром нагреве и охлаждении, характерном для условий сварки, растворяющиеся карбиды обогащают углеродом только микрообъемы металла, прилегающие к ним, без общей гомогенизации, в результате чего в этих участках создаются условия протекания в них превращений а -»■ у, а при охлаждении — у —> а. Наиболее вероятны эти процессы вблизи границ зерен. В результате таких процессов и создающихся при этом локальных напряжений металл после быстрого охлаждения становится малопластичным при обычных температурах. Улучшения пластичности можно достичь последующим отжигом или высоким отпуском при температуре 730—790° С (в зависимости от состава стали).

При испытаниях надрезанных образцов на удар хрупкие разрушения переходят в вязкие при повышении температур испытания. Снижает температурный интервал перехода в хрупкое состояние некоторое увеличение содержания в стали углерода и для ферритных сталей — азота (примерно в количествах 1/100 от концентрации хрома). Такие добавки уменьшают склонность к росту зерна при высоких температурах и улучшают сварочные свойства сталей.

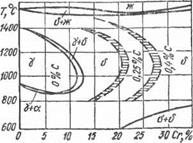

В соответствии с влиянием хрома и углерода (при обычном содержании сопутствующих примесей) на кристаллическую ре-

Рис. 131. Схематическая диаграмма хромистой стали (тройной системы Fe—Сг—С)

Рис. 131. Схематическая диаграмма хромистой стали (тройной системы Fe—Сг—С)

|

Рис. 132. Смещение петли у-раство- ров в системе Fe—Сг—С в зависимости от содержания Сг и С

|

шетку по структуре при обычных (близких к комнатной) температурах хромистые стали различают как мартенситные, мартенситно-ферритные и ферритные (рис. 131). Влияние хрома и углерода на выклинивание у-области для наиболее распространенных составов высокохромистых сталей показано на рис. 132.

|

Таблицы 64. Составы, основные свойства высокохромистых сталей Содержание элементов, % по

|

Средне - и высоколегированные хромистые стали (до 12—13% Сг и С 0,05 - і - 0,06%), имеющие область аустенита при высоких температурах, после охлаждения даже с умеренными скоростями при комнатной температуре приобретают мартенситную структуру.

При более высокой концентрации хрома (больше -~16 % при 0,06% С) сталь в процессе нагрева не будет целиком переходить в состояние аустенита, а будет иметь некоторое количество непре - вращенной ферритной фазы. Последующее ее охлаждение приведет к получению смешанной мартенситно-ферритной структуры, причем увеличение содержания хрома в стали (при С = const) способствует относительному увеличению ферритной составляющей в структуре.

262

Дальнейшее увеличение содержания хрома при малой концентрации углерода приведет к тому, что сталь при любых температурах сохранит ферритную структуру. Такая структура получается и при любой скорости охлаждения. Различие может быть только в относительном количестве выпавших карбидов.

|

массе |

Структурный |

Основные свойства |

Назначение |

||

|

Ni |

П рочие |

класс |

|||

|

- |

- |

Феррито- мартенсит |

Коррозионно-стойка я |

X имическа я а ппа рату ра, цилиндры газовых турбин |

|

|

1,5-1,8 |

Мартенсит Мартснситно- феррптный |

Жаропрочная до 600 °С окалиностойкая до 750 СС Жаропрочная до 500 °С |

Диски компенсаторов, лопатки и другие нагруженные детали Рабочие и направляющие лопатки паровых турбин |

||

|

N1)=0,20-—0,40 |

» |

Жаропрочная до 600 °С |

Роторы, диски, лопагки, болты |

||

|

" |

» |

Коррозионно-стойкая, жаропрочная до 550 °С |

Лопатки паровых гунбин, клапаны, трубы, болты |

||

|

1,0—1,5 |

Си=0,8-И,3 |

» |

Коррозионно-стойкая, кавитационностойкая |

Лопатки гидротурбин |

|

|

Мартенситный |

Коррозионно-стойкая, жаропрочная до.500 «С |

Лопатки паровых турбин, клапаны, трубы, болты |

|||

|

- |

ТІ = 5С—0,8 |

Ферритный » |

Кислотостойкая, жаростойкая Коррозионно-стойкая, жаростойкая |

Оборудование азотнокис - ло'шых и консервных заводов Оборудование азотнокислотных заводов, детали в средах средией агрессивности |

|

|

1,5-2,5 |

Мартенситный |

Коррозионно-стойкая, окалиностойкая |

Оборудование азотнокислотных копссрппых заводов, бытовые детали |

||

|

А1 = 0,7-М,2 |

Ферритный |

Коррозионно-стойкая, жаростойкая Жаростойкая до 1100 °С |

Некоторые элементы котельных установок |

||

|

» |

Аппаратура для гипохлорида натрия, азотной и фосфорной кислот |

Таким образом, при ~0,05—0,06% С стали с содержанием до 12—13% Сг будут относиться к мартенситному классу; при 13— 16% Сг — к мартенситно-ферритному, а при Сг > 16% — к ферритному. При большей концентрации углерода соответственно граничные значения по хрому смещаются в область его больших концентраций.

Свариваемость хромистых сталей и свойства сварных соединений в значительной степени зависят от того, к какому классу относится свариваемый металл. Свариваемость мартенситно-ферритных сталей практически приближается к сталям мартенситного класса. Составы наиболее распространенных высоколегированных хромистых сталей, выпускаемых в СССР и их примерное назначение., приведены в табл. 64.

Свойства сварных соединений высокохромистых сталей, наиболее близкие к свойствам катаного или кованого основного металла, могут быть получены только в тех случаях, если химический состав металла швов подобен свойствам свариваемого металла и после сварки возможна термообработка в виде высокого отпуска. Однако это не всегда выполнимо, особенно в условиях монтажа или ремонта.

Применение швов состава, аналогичного свариваемому, без усложнения технологии (предварительного и сопутствующего подогрева) и последующей термообработки во многих случаях приводит к появлению в сварных швах и в зоне термического влияния трещин и к низкой деформационной способности сварных соединений.

Поэтому в таких случаях приходится отказываться от получения швов, подобных по составу свариваемой хромистой стали. Более работоспособные сварные соединения получаются при аустенитной или аустенитно-ферритной структуре металла сварных швов, обычно хромопикелевых с достаточным количеством аустенизаторов, в основном никеля и марганца. При таких швах последующая термообработка по режиму, благоприятному для измененного сварочным термодеформационным циклом основного металла, как правило, ухудшает свойства металла шва и вызывает резкие перепады остаточных напряжений вблизи границы сплавления. Поэтому термообработку для таких сварных соединений обычно не применяют.

Однако даже при получении швов состава, подобного составу основного металла, необходимо учитывать, что часть наиболее ценных свойств сварных соединений может быть получена, когда шов по составу несколько отличается от свариваемой стали, например имеет меньшую концентрацию углерода, содержит некоторое количество титана и т. д. В связи с тем, что такое регулирование состава металла шва легче обеспечивается при дуговой сварке, эти виды сварки наиболее распространены при изготовлении и ремонте изделий из высокохродшетых сталей. До последнего времени большинство сварочных работ с этими сталями выполняют ручной дуговой сваркой стальными покрытыми электродами. Наряду с этим используют дуговую сварку плавящимся электродом в углекислом газе, в инертных газах (аргоне, аргоно - гелиевых смесях) и сварку под специальными флюсами.

В связи с тем, что растворяющийся при сварке в расплавленном металле водород значительно усиливает склонность к образованию холодных трещин в хрупком металле швов и околошовной зоны, для ручной сварки высокохромистых сталей не следует применять электродные покрытия, содержащие в качестве газообразующих органические соединения. В этом случае используют электродные покрытия фтористокальцневого TimUj при которых

газовая защита сварочной зоны образуется за счет распада карбонатов покрытия, в основном мрамора.

Образующиеся при этом высококальциевые шлаки благоприятны для удаления из сварочной ванны серы и фосфора — вредных примесей, ограничиваемых в высокохромистых сталях в большей степени, чем в обычных углеродистых (см. табл. 64). Окислительное влияние газовой фазы (С02 и продуктов ее распада) компенсируется использованием электродов, содержащих раскислители в металлическом стержне или чаще в покрытии.

Для уменьшения возможного поглощения водорода при сварке электроды перед сваркой следует прокаливать при повышенных температурах (450—500° С, длительность 2 ч). Сварку выполняют постоянным током обратной полярности.

Весьма благоирпятные металлургические условия при сварке высокохромистых сталей создает сварка в инертных защитных газах, как правило, в аргоне и в некоторых смесях па его основе. Причем в основном используют сварку ненлавящпмся вольфрамовым электродом, а присадочный материал подбирают аналогичным желаемому составу наплавленного металла. При этом виде сварки в шов удается вводить почти без потерь такие весьма активные элементы (улучшающие свойства металла шва), как титан и алюминий. Однако по причинам понижения производительности сварки и ее низкой экономичности применение этого метода обычно ограничивается изготовлением изделий малых толщин и выполнением корневого валика в многослойных швах металла больших толщин, например в изделиях турбостроения.

В связи с тем, что ценный для свойств металла шва азот (для большинства таких сталей) при содержании его более 0,08% может вызывать пористость, его количество в металле шва следует ограничивать, обеспечивая хорошую газовую защиту расплавленного металла от воздуха, и не допускать большего его количества в защитном газе.

Сварка плавящимся электродом в углекислом газе хотя и обеспечивает обычно достаточное оттеснение воздуха от сварочной зоны, однако оказывает значительное окислительное воздействие на металл. Для борьбы с недопустимым окислением металла шва в электродную проволоку необходимо вводить специальные раскислители в количествах, достаточных для предохранения от выгорания основных элементов, определяющих свойства металла шва. Принципиально возможна и разработка порошковых проволок для сварки рассматриваемых сталей.

Сварка под флюсом также требует разработки специальных сварочных материалов. Широко применяемые окислительные высо - кокремпистые, высокомарганцовистые флюсы не пригодны для сварки высокохромистых сталей в связи с происходящими при этом процессами окисления не только активных легирующих

элементов, по п основного легирующего элемента — хрома. Так, развитие реакций

4 [Сг] + 3 (Si02) 2 (Cr2Os) + 3 [Si];

2 [Сг] + 3 (MnO) (Сг203) + 3 [Мп]

приводит и к выгоранию хрома (иногда в количествах до 2%) и появлению в металле швов дополнительных количеств кремния, марганца и окислов. В ряде случаев повышение концентрации кремния, а также марганца в высокохромистом металле вредно для его свойств, в частности уменьшает его пластичность н вязкость.

Фторидные бескислородные флюсы не обеспечивают достаточно хорошего формирования швов. Поэтому для сварки высокохромистых сталей рекомендуется применение либо безокислотельного, высокоосновного флюса 48-ОФ-б, почти не изменяющего в процессе плавления состава электродной проволоки, либо слабо - окислителыюго (за счет введения в низкокремнистый флюс некоторого количества окислов железа) флюса АН-17 в комбинации со специальными проволоками 15Х12НМВФБ и 15Х12ГНМВФ. В связи с тем, что при флюсе 48-ОФ-б выгорание легирующих элементов меньше, чем при флюсе АЇІ-17, прочность и длительная прочность металла швов, выполненных с флюсом 48-ОФ-б, выше, но при меньшей длительной пластичности. Для увеличения их длительной пластичности требуется в этом случае менее легированная электродная проволока.

При выборе вида сварки, сварочных материалов и режимов сварки высокохромистых сталей, особенно жаропрочных, необходимо учитывать, что даже небольшие отклонения в химическом составе металла швов (по ряду элементов в пределах десятых долей процента) могут приводить к значительному изменению их служебных свойств. І Іричпной этому, как правило, является гетерогенность структуры металла (например, наличие зерен структурно-свободного феррита в сорбптной основе отпущенного мартенсита).

При использовании аустенитного или аустенитно-ферритного наплавленного металла обязательно необходимо учитывать и долю основного металла, попадающего в металл шва и тем самым влияющего па его состав, структуру и свойства.

Опубликовано в

Опубликовано в