Технология соединения

3 июня, 2016

3 июня, 2016  admin

admin Технологический процесс приформовки включает приготовление приформовочной массы, подготовку соединяемых поверхностей, нанесение при формовочной массы, отверждение и контроль качества соединения. Контроль качества исходных материалов и условия их хранения аналогичны контролю качества материалов, перерабатываемых контактным формованием, и условиям их хранения.

Для приготовления приформовочной массы стеклянную ткань в помещении, оборудованном приточно-вытяжной вентиляцией, с влажностью не более 65% и температурой не ниже 291 К раскраивают на прямолинейные полосы, которые вырезают по линейке остроотточен - ными ножами или пневматическими машинками; криволинейные полотнища, вырезаемые по шаблонам; заготовки сложной конфигурации. При необходимости хранения раскроенной ткани более суток ее укладывают в герметичные полиэтиленовые пакеты.

Процесс приготовления связующего для приформовочной массы аналогичен процессу его приготовления в случае контактного формования [116, с. 181].

Одной из важнейших операций процесса приформовки является подготовка соединяемых поверхностей. Наиболее эффективные способы подготовки поверхностей — использование так называемых жертвенных слоев и механическая обработка.

В первом случае соединяемые участки поверхностей перед формованием деталей покрывают одним слоем стеклянной ткани так, чтобы исключалась ее сквозная пропитка. Непосредственно перед соединением прифбр - мовксй этот слой удаляют,

Если этот способ подготовки не приемлем из-за экономических соображений, поверхности зачищают машинками, снабженными шлифовальными. кругами, до полного удаления с них лаковой пленки связующего [87]. При этом прочность при растяжении соединения встык с накладками тем больше, чем меньше зернистость шлифовальных кругов, поскольку при более гладкой поверхности (при меньшей зернистости) обеспечивается более равномерная толщина слоя связующего в зоне контакта приформовочной' массы с соединяемой деталью, Механизированную обработку можно вести с помощью машинок, снабженных наждачными полотнами, или. обдувая поверхность металлическими опилками. Способ зачистки не оказывает влияния на прочность углового соединения при отрыве. После механической обработки поверхности очищают тампоном, смоченным растворителем (ацетоном, уайт-спиритом или хлорпроизвод- ньштг углеводородов), При разнотолщинности стыкуемых кромок, превосходящей допустимые нормы, их выравнивают, наформовывая или снимая слои материала. В случае соединения приформовкой деталей из металла и стеклопластика поверхность металла подвергают дробеструйной обработке, наносят приформовочную массу и отверждают до отлила.

Способ нанесения приформолочной массы зависит от типа наполнителя в ней. Приформовочную массу на основе стеклянной ткани наносят преимущественно вручную аналогично выкладке слоев материала при контактном. формовании. Применяют послойную укладку или используют пакеты из стеклянной ткани. Прочность стыковых соединений (выполняемых: в идеальных условиях) при послойной укладке приформовочной массы и использовании пакетов одинакова [113]. Однако прочность соединений, полученных в производственных условиях укладкой пакетов, на 25—34% ниже прочности соединений, изготовленных способом послойной укладки, Поэтому ща практике применяют последний метод, несмотря на его более низкую производительность.

При выполнении углового соединения приформовочную массу целесообразнее наносить в виде пакета из 2—3 слоев стеклянной ткани' причем первый и последний слои следует укладывать отдельно. Поверхности деталей сначала покрывают слоем связующего (преимущественно кистью), затем на них укладывают-первый слой стеклянной ткани наименьшей длины и пропитывают связующим с помощью кисти, аналогично поступают со вторым и последующими слоями стеклянной ткани до получения накладки необходимой толщины.

Для окончательной пропитки ткани и удаления из нее воздушных пузырей накладку прикатывают рифлеными валками (с продольными или кольцевыми канавками), валками из перфорированного листа или валками с поверхностью из проволочной сетки, так. как они не разбрызгивают смолу, хорошо вытесняют воздушные пузырьки и не приклеиваются к приформовочной массе в отличие от гладких валков. Чтобы не промывать валки (например, из полипропилена) после окончания прикатан, используют сменные чехлы из полиамидного плюша.

Одним из .недостатков приформовки методом, аналогичным контактному формованию, является неравномерная пропитка накладок связующим, что объясняется трудностью поддержания постоянного усилия (50— 160 Н) при ручной прикатке валками. Применение вал - , ков с регулируемым прижимом, например пневматическим способом, позволяет улучшить качество накладок.

Прочность стыковых и угловых соединений при расположении деталей в. нижнем и вертикальном положениях, практически одинакова, а при расположении деталей в потолочном положении — уменьшается соответственно на 20—40 и 24—30%. Такое снижение прочности ' объясняется трудностью обеспечения качественной прикатан накладок вручную и возможностью образов а, ни я в'них пор.

Для фиксации перед приформовкой элементов жест~‘ кости, соединяемых с корпусной деталью, применяют деревянные бруски, приклеиваемые к корпусу. Клей вы - 'бнрают таким, чтобы бруски можно было бы легко удалить после приформовки. Полку элемента жесткости Т-образного профиля крепят с одной стороны к бруску С помощью гвоздей, а затем приформовывают с проти-

воположной стороны. После удаления брусков прифор - мовку проводят по месту их расположения.

Для того чтобы ускорить проведение подготовительных монтажных работ и снизить затраты на производство, с одной стороны элемента жесткости экструзией наносят утолок из полиэтилена.

Для. ускорения нанесения приформовочных накладок можно использовать предварительно пропитанную сырую. ткань. Однако укладка сырой ткани — достаточно трудоемкий. процесс, при котором к тому же" труднее обеспечить нормальные санитарные условия труда.

Более совершенна приформовка так называемым симплекс-методом, сущность которого заключается в пропитке уложенной ткани одновременно с уплотнением формуемой накладки. Связующее подается по шлангу непосредственно в прикатывающие полые рифленые валки с отверстиями.

Отверждение связующего при приформовке происходит без приложения давления и преимущественно без подогрева. Выдержка при комнатной температуре составляет не менее трех суток. Более прогрессивной является технология соединения приформовкой, при которой предусматривается дополнительная обработка шва в поле токов высокой частоты, в электростатическом поле, у-излучением, с помощью ультразвука или электромагнитных вибраторов [118]. Наиболее целесообразно проводить обработку шва через 30 ч (но не позднее, чем через 70 ч) после нанесения приформовочной массы. Упрочнение соединения при его обработке в поле токов 'ВЫСОКОЙ частоты и электростатическом поле объясняется дальнейшей полимеризацией связующего, ориентированием диполей вдоль силовых линий поля, а следовательно, и усилением их. взаимодействия, и возрастанием глубины диффузии связующего в материал соединяемых деталей. При ультразвуковой обработке и обработке электромагнитными вибраторами происходит главным образом уплотнение материала накладок.

При использовании в качестве приформовочной массы композиций на основе рубленого .стеклянного волокна операцию нанесения материала накладок можно механизировать. Особенно это эффективно при угловом соединении полотнищ или оболочки с элементами жесткости, так как, например, трудоемкость изготовления

приформовочных угольников в зависимости от их типоразмера, массы и конфигурации составляет. от 25 до 30% общей трудоемкости изготовления корпуса судна.

В последнее время широкое распространение получил механизированный способ при формовки элементов жесткости к обшивкам корпусов судов из стеклопластика, основанный на напылении приформовочной массы (114]. Этот способ характеризуется производительностью в

3— 3,5 фаза большей, чем при контактном формовании, и, кроме того, позволяет. применить более дешевые материалы по сравнению с приформовкой методом контактного формования, снизить массу приформовочных угольников и увеличить прочность углового соединения при отрыве. ' -

Центральным научно-исследовательским институтом технологии судостроения создана специальная установка для напыления (марки УНПС) [114], снабженная специальными устройствами регулирования и настройки, позволяющими изменять производительность напыления, соотношение между связующим и стеклянным ■волокном в приформовочной массе, а также, длину волокон. С помощью такой установки материал угольников можно напылять в горизонтальном, наклонном и вертикальном положениях, т. е. при угле наклона обшивки к горизонтальной плоскости 0—1,57 рад.

Приформовка при сборке изделий, имеющих форму тел вращения (трубопроводы,'цилиндрические контейнеры и др.), выполняется подобно намотке. Места стыка или перекрытия деталей заматывают лентой из-стеклянного волокна, стеклянной ткани или другого наполнителя, пропитанного, полиэфирным или эпоксидным связующим, которое затем отверждают, в ряде случаев применяя высокочастотный нагрев.

Заключительной операцией в технологическом процессе приформовки является контроль качества соединения. При визуальном контроле проверяют наличие складок в материале, смещений наружных слоев накладок, разрывов армирующих наполнителей, участков с неоднородной пропиткой связующим. С помощью разрушающих методов контроля определяют прочность соединения образцов при. различных видах нагружения.

Качеств^ приформовки (в судостроении) оценивают главным образом по непроницаемости и наличию сквоз -

кьіх й внутренних дефектов. Ёолее удобным и более чувствительным методом контроля непроницаемости по сравнению с известным методом «керосин—мел» является люминесцентный [119]. Дефекты обнаруживаются по яркому желто-зеленому, свечению люминесцентной жидкости, освещаемой источником УФ-шета. Таким методом контроля удобно пользоваться для оценки плотности узлов прохода продольных элементов жесткости через непроницаемые переборки.

Из современных методов неразрушаюгцего контроля соединений применительно к лриформовке наибольший интерес представляют ультразвуковая дефектоскопия и рентгенография [120].

Применение. ультразвука при дефектоскопии основано на способности ультразвуковых упругих колебаний с большой скоростью (до 12000 м/с) распространяться в твердых телах и отражаться от границы сред с различными акустическими свойствами. Известны три основных метода применения ультразвука для обнаружения внутренних дефектов: теневой,, эхо-метод, резонансный.

Теневой метод основан на получении звуковой тени в местах - . нарушения сплошности материала. Этот мето^позволяет определять размеры, а иногда и конфигурацию дефектов, но не дает возможности судить 6 глубине их залегания. Для проведения контроля в этом случае необходимо иметь двухсторонний доступ к проверяемой конструкции, а также обеспечить надежный акустический контакт излучателя и приемника с поверхностью изделия, который создают применением иммерсионной-среды (чаще всего воды). Возможность использования теневого метода зависит от размеров иммерсионной ванны и конфигурации изделия.

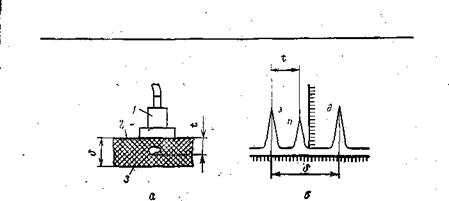

Эхо-метод основан на отражении ультразвуковых колебаний от границы раздела двух сред с различными акустическими свойствами. Его можно применять при одностороннем доступе к изделию. Импульс ультразвуковых колебаний отражается от противоположной поверхности изделия (дна) и во время паузы в работе генератора - принимается на ту же пьезопластинку искательной головки. Если па пути ультразвуковой волны встречается какой-либо дефект, то часть энергии отразится от границы дефекта и будет принята раньше,.чем «донный» сигнал (рис. IV.3). В результате преобразования ультразвуковых колебаний в электрические на экране электроннолучевой трубки появляется начальный (зондирующий) импульс и отраженный от противоположной стороны изделия донный импульс. При наличии дефекта между этими импульсами возникает импульс, отражённый от поверхности дефекта.

Этим методом можно контролировать изделия из стеклопластиков толщиной не более 50 мм. Кроме того, область применения эхо- метода ограничивает также и то, что в пределах 10—15 мм от поверхности изделия, со стороны которой производится контроль, де-

|

Рис. IV.3. Схема контроля эхо-методом (а) и изображение импульсов на экране электроннолучевой трубки (б): / — искательная головка; 2 — контролируемое изделие; 3 — дефект; э ■— зондирующий сигнал; д — дойный сигнал; п — сигнал, отраженный от дефекта; 6 — толщина контролируемого участка; ! — глубина расположения дефекта, - |

фекты не обнаруживаются. Это. так называемая мертвая зона. Импульсный эхо-дефектоскоп-ДУК-12 дает возможность возбуждать ультразвуковые колебания в материале при. наклонном положении искательной головки, что при выбранной рабочей частоте 0,8 МГц уменьшает глубину мертвой зоны до 1 мм. Создание этого прибора решило проблему дефектоскопии крупногабаритных конструкций из стеклопластиков, собираемых с применением приформовкп. Качество соединения проверяется беглым прозвучиванием всей конструкции. Порядок передвижения искательной головки. по поверхности изделия зависит от его размера, конфигурации и назначения. С помощью люминесцентно-световой дефектоскопии^ выявляют сомнительные участки, определяют их границу и затем эти участки подвергают более детальному обследованию с помощью импульсного эхо-дефектоскопа 'ДУК-12.

Резонансный метод основан на возбуждении в объеме материала непрерывных ультразвуковых колебаний, частота которых периодически меняется. Плавно изменяя частоту, получают эффект резонанса ультразвуковых колебаний, который фиксируется в виде импульсов на экране электроннолучевой трубки. Эффект резонанса наступает всякий раз, когда толщина изделия равна целому числу полуволн ультразвука, т. е. в случае возникновения стоячих волн ультразвуковых колебаний, излучаемых и отраженных от противоположной: стороны изделия.

Момент возникновения стоячих волн фиксируется на экране электроннолучевой трубки go всплескам импульсов (рис. IV.4). Если й материале имеется дефект, то резонанс возникнет раньше и на экране появится измерительный импульс. Прибор в этом случае указывает толщину материала над дефектом. По принципу резонансного метода работают приборы УРТ-7 и ДУК-10 [120].

Эффективным средством контроля соединений в крупногабаритных конструкциях является также ультразвуковой велоси. мметрический метод [121]. Метод основан на изменении скорости рас пр остр а-

нения и амплитуды упругих волн в материале шва при наличии в нем дефекта и может применяться при одностороннем и двухстороннем подходе к изделию. ■

Применяя велосимметрический метод, можно обнаружить зоны нарушения соединений на глубине до 25 мм. Минимальная площадь выявляемого дефекта составляет 1,5-— 15 см1 в зависимости от глубины залегания и характеристик материала.

Применяя велосимметрический метод, можно обнаружить зоны нарушения соединений на глубине до 25 мм. Минимальная площадь выявляемого дефекта составляет 1,5-— 15 см1 в зависимости от глубины залегания и характеристик материала.

Велосимметрический метод допускает контроль изделий с гладкими и шероховатыми поверхностями. Благодаря сухому точечному контакту вибраторов с изделием, переменная кривизна приформовочных накладок не создает затруднений. Для контроля этим методом используют дефектоскоп типа УВФД-1, Однако на точность показаний при контролу этим методом влияют помехи интерференционного характера. Основными из них являются помехи, наблюдаемые при расположении искательной головки вблизи края изделия. Краевой эффект проявляется на расстояниях до 5—6 см от границы контролируемого изделия.

Импедансный метод и метод вибрации способны выявить дефекты при соединении не только однородных, но и разнородных материалов [120]. Импедансный метод [122] основан на сравнении жесткости отдельных участков соединений конструкции. Если стержень, совершающий продольные колебания, соприкасается с монолитным участком изделия, то вся конструкция колеблется как единое целое и механическое сопрЛивлепие {механический импеданс), оказываемое изделием стержню, определяется жесткостью всей конструкции. Нарушение сплошности материала вызывает изменение его жесткости. Сила реакции при этом резко уменьшается, что приводит к падению напряжения иа пьезоэлементе датчика. Эти изменения импеданса материала шва фиксируются стрелочным индикатором или оповещаются световыми сигналами.

Для контроля по этому методу созданы приборы ИАД-2 и ИАД-З. Усовершенствованным импеда. веным акустическим дефектоскопом является прибор АД-40И [123, с. 490].

Метод вибрации основан на возбуждении свободных колебаний, соответствующих собственным механическим колебаниям материала изделия. При наличии дефекта изменяются упругие свойства материала, в результате чего при возбуждении в нем механических колебаний возникает спектр частот, отличающийся от спектра, соответствующего качественному соединению. Молоточек вибратора с частотой 50 Гц ударяет по поверхности изделия, возбуждая в материале упругие колебания, которые затем улавливаются приемником. Эти колебания, преобразованные в электрические сигналы, усиливаются во всему частотному спектру и пропускаются через фильтр. При этом основной спектр частот, соответствующий качественному шву, отсе-

кается. Принцип обнаружения дефектов этим методом применяется в приборах типа ЧИКГТ,

![]()

![]()

Контроль качества соединения просвечиванием рентгеновскими лучами основан на различной интенсивности излучения в местах дефекта и бездефектного материала. Излучение, прошедшее через сплошной, шов, будет больше ослаблено, чем излучение, прошедшее через шов, имеющий дефекты. Однако ввиду длительности процесса просвечивания и фотообра - бртки - пленки рентгенографию приме-' няют лишь при выборочном контроле и для расшифровки дефектов, выявленных другими методами.

Контроль качества соединения просвечиванием рентгеновскими лучами основан на различной интенсивности излучения в местах дефекта и бездефектного материала. Излучение, прошедшее через сплошной, шов, будет больше ослаблено, чем излучение, прошедшее через шов, имеющий дефекты. Однако ввиду длительности процесса просвечивания и фотообра - бртки - пленки рентгенографию приме-' няют лишь при выборочном контроле и для расшифровки дефектов, выявленных другими методами.

При выполнении соединений при - формовкой в ответственных конструкциях после наложения накладок зазор между стыкуемыми кромками соединяемых деталей можно установить только при просвечивании стыков рентгеновскими лучами (рис.

IV.5). Если зазор превышает I мм, то на рентгеновской пленке этот дефект проявляется, довольно четко. Из-за низкой плотности полимерных материалов для контроля их соединений следует применять мягкое рентгеновское излучение (напряжение от 50 до 120 кВ [120]), позволяющее получать снимки с высокой контрастность*. Для контроля в этом случае применяют аппараты РУП-5, РУП-60-20-1, РУП-150-10-1, УРПН-70-1 или портативный аппарат РУП-120-5-1. В аппарате РУП-150-10-1 имеется острофокусиая трубка с диамст1 ррм фокусного пятна 0,3 X 1.4 мм, что позволяет использовать его для контроля изделий толщиной > 3 мм.

Опубликовано в

Опубликовано в