ТЕХНОЛОГИЯ ШОВНОЙ СВАРКИ

8 июля, 2016

8 июля, 2016  admin

admin 5.1. Формирование соединений при контактной шовной сварке

Сварной шов, созданный между роликами шовной машины, не может рассматриваться как элементарный ряд последовательных точек, какие создаются электродами точечных машин. Различия здесь (и в отношении распространения тока и выделения теплоты, и технологические) довольно существенны.

На рис. 5.1, показана схема структуры металла отдельных точек, которые ставились посредством вращающихся роликов на шовной машине. Геометрия ядра, как видно, ощутимо отличается от формы ядра единичной сварной точки. При вращении ролика под током получается своеобразный эффект шунтирования, когда ток как бы непрерывно тянется к только что созданной им отдельной точке. Распределение тока по свариваемой детали для 208

|

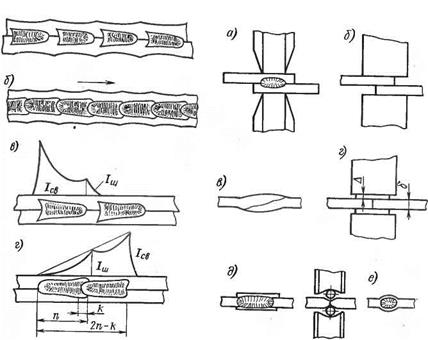

Рис. 5.1. Схема структуры шовно-свар - Рис. 5.2. Типовые шовно-сварные со - ного соединения (неплотного шва а единения и плотного б) и распределения тока по свариваемым деталям (для неплотного шва в и плотного г) |

структурной картины, представленной на рис. 5.1, а, показано эпюрой на рис. 5.1, в. Общая сила тока здесь разделена на ток сваривающий /св и ток шунтирующий /ш. Эффект концентрации этих токов на концевых участках его коммутации подчеркнут некоторыми пиковыми значениями.

Если рационально сочетать для непрерывного вращения роликов время включения tm и время паузы между включениями, то обеспечивается перекрытие любого размера предшествующей точки каждой последующей. Этот самый распространенный цикл шовной сварки показан на рис. 5.1, б и г. На последнем эпюра токов представлена к моменту его выключения после расплавления второй точки. Эпюра этих же токов в момент включения тока для плавления второй точки была изображена на рис. 2.30.

Самым основным и, так сказать, классическим типом шовносварного соединения является нахлесточный шов (рис. 5.2, а). Уже только одна его форма убедительно говорит о крайней ограниченности толщин деталей, свариваемых таким образом. Самой распространенной следует считать толщину металла от 0,5 до 2 мм; предельно допустимая толщина 3 мм, и то чаще не в виде нахлес-

точных, а в качестве шовно-стыковых соединений по типу рис. 5.2, б, г и весьма редко 5.2, д. Такого рода ограничение вполне понятно из элементарных прочностных соображений. Нахле - сточные соединения даже толщиной 2 мм по прочностным свойствам не могут конкурировать с соединениями стыковыми, которые отлично могут быть обеспечены аргонодуговой, плазменной или даже дуговой сваркой в атмосфере С02. Металл толщиной 2—3 мм подвергается шовной сварке главным образом для создания конструкций, обязанных гарантировать высокую плотность, но не прочность, равную целому металлу.

Модель шовно-стыкового соединения по рис. 5.2, б дает раздавленный косой шов (рис. 5.2, в), обычно богато насыщенный оксидными включениями. Своеобразен тип соединения, показанный на рис. 5.2, е. Его прочностные свойства более высоки, чем те, что представлены на рис. 5.1, б. Здесь могут быть использованы два варианта: приваривающиеся подкладки того же самого металла толщиной А, несколько меньшей, чем б, или тонкая лента из неприваривающейся фольги. Первый вариант используют значительно чаще, поскольку он создает равнопрочное соединение, если полностью не удалять приваренные накладки. Вариант с неприваривающейся фольгой редко используют, В ОСНОВНОМ ДЛ57 изделий малоответственной службы. Вообще редко используемое4соединение показано на рис. 5.2, е. '

Опубликовано в

Опубликовано в