ТЕХНОЛОГИЯ РУЧНОЙ ДУГОВОЙ СВАРКИ

29 февраля, 2016

29 февраля, 2016  admin

admin § 14. Сварные соединения и швы

Сварным соединением называется неразъемное соединение, выполненное сваркой, состоящее из двух деталей и соединяющего их сварного шва.

ГОСТ 5264—80 устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой металлическим электродом при толщине свариваемого металла до 175 мм. Установлены слудующие типы соединений: стыковые — условное

обозначение С, нахлесточные — Н, тавровые — Ти угловые — У.

Стыковые соединения — самые типичные сварные соединения, в которых торцы или кромки соединяемых деталей располагаются так, что поверхность одной детали является продолжением поверхности другой детали. Стыковые соединения без скоса свариваемых кромок применяют при соединении листов толщиной до 12 мм. Кромки листов срезают под прямым углом к плоскости листа и при сварке располагают с зазором 1 ... 2 мм. Листы толщиной до 4 мм сваривают односторонним швом, 2... 12 мм — двусторонним швом. Стыковые соединения с V-образной разделкой кромок применяют при сварке металла толщиной 3 ... 60 мм. При этом разделка кромок может быть одно - и двусторонней. Для толщин металла 15 ... 100 мм применяют V-образную разделку шва с криволинейным скосом одной или обеих кромок. Стыковые соединения с X - и К - образной разделкой кромок применяют при сварке металла толщиной 8... 175 мм. При этом расход электродного металла, а отсюда и электроэнергии почти вдвое меньше, чем при V-образной разделке кромок. Кроме того, такая разделка обеспечивает меньшую величину деформаций после сварки. При V - и Х-образной разделках кромки притупляют, чтобы предотвратить прожог металла при сварке.

|

|

|

Рис. 39 |

Нахлесточные соединения широко применяют при изготовлении различных строительных конструкций — колонн, мачт, ферм и др. Один элемент соединения накладывается на другой. Величина перекрытия должна быть не менее удвоенной суммы толщин свариваемых кромок изделия. Свариваемые поверхности не обрабатывают (не считая зачистку кромок). Листы при сварке заваривают с обеих сторон, чтобы не допустить проникновения влаги в зазор между свариваемыми листами.

Тавровые соединения — соединения, при которых торец одного элемента примыкает к поверхности другого элемента свариваемой конструкции под некоторым углом (чаще всего под прямым). В зависимости от назначения соединения и толщины металла элементов конструкции сварка может быть осуществлена без скоса, с одно - и двусторонним скосом кромок элементов соединения. Для получения прочного шва зазор между свариваемыми элементами составляет 2 ... 3 мм.

Угловые соединения осуществляют при расположении свариваемых элементов под прямым или произвольным углом и сварка выполняется по кромкам этих элементов с одной или с обеих сторон. Угловые соединения применяют при сварке различ

ных коробчатых изделий, резервуаров и емкостей.

Сварные швы подразделяют по следующим признакам: по положению относительно действующей силы (рис. 39) — на фланговые (а), лобовые (б) и косые (в); по положению в пространстве (рис. 40) — на нижние (а), горизонтальные (б), вертикальные (в) и потолочные (г); по внешней форме (рис. 41) — на выпуклые (а), нормальные (о) и вогнутые (в); по протяженности (рис. 42) — на непрерывные или сплошные (а) и прерывистые (б).

Выпуклые швы имеют большее сечение и поэтому называются усиленными. Однако большая выпуклость для швов, работающих при знакопеременных нагрузках, вредна, так как вызывает концентрацию напряжений в местах перехода от шва к поверхности основной детали. Вогнутые швы, ослабленные, применяют, как правило, в угловых соединениях; в стыковых соединениях они не допускаются. Нормальные швы по сечению соответствуют расчетным и приняты как основной вид сварного шва. Прерывистые швы применяют в том случае, если шов неответственный (сварка ограждений, настила и др.) или если по прочностному расчету не требуется сплошной шов. Их применяют в целях экономии материалов, электроэнергии и труда сварщика. Длину I провариваемых участков прерывистого шва принимают 50... 150 мм, а промежутки девают примерно вдвое больше. Расстояние от начала предыдущего шва до начала последующего шва называют шагом шва t.

|

|

Основные типы сварных швов: стыковые и угловые. Стыковые швы — это швы стыковых соединений. Угло-

![]()

вые швы, называемые также Валиковыми, — это швы угловых, тавровых и нахлесточных соединений. ГОСТ 2.312—72 ЕСКД устанавливает условные изображения и обозначения сварных соединений в конструкторских документах изделий. Условное обозначение шва наносят на полке линии-выноски, проведенной от изображения шва с лицевой стороны, и под полкой линии-выноски, проведенной от изображения шва с оборотной стороны. На рис. 43 показан пример обозначения шва стыкового соединения с криволинейным скосом одной кромки, двустороннего, выполняемого ручной дуговой сваркой при монтаже изделия. Уснленне снято с обеих сторон. Шероховатость поверхности шва с лицевой стороны — Rz20, а с оборотной стороны — #г40.

вые швы, называемые также Валиковыми, — это швы угловых, тавровых и нахлесточных соединений. ГОСТ 2.312—72 ЕСКД устанавливает условные изображения и обозначения сварных соединений в конструкторских документах изделий. Условное обозначение шва наносят на полке линии-выноски, проведенной от изображения шва с лицевой стороны, и под полкой линии-выноски, проведенной от изображения шва с оборотной стороны. На рис. 43 показан пример обозначения шва стыкового соединения с криволинейным скосом одной кромки, двустороннего, выполняемого ручной дуговой сваркой при монтаже изделия. Уснленне снято с обеих сторон. Шероховатость поверхности шва с лицевой стороны — Rz20, а с оборотной стороны — #г40.

Выбор режима сварки и техника выполнения швов

Для выполнения сварного шва прежде всего определяют режим сварки, обеспечивающий хорошее качество сварного соединения, установленные размеры и форму при минимальных затратах материалов, электроэнергии н труда.

Режимом сварки называется совокупность параметров, определяющих процесс сварки: вид тока, диаметр электрода, напряжение н сварочный ток, скорость перемещения электрода вдоль шва и др. Основными параметрами режима ручной дуговой сварки являются диаметр электрода и зна-

Толщина свариваемых кро

При выполнении угловых и тавровых соединений принимают во внимание значение катета шва: при катете

3 ... 5 мм сваривают электродами диаметром 3... 4 мм, а при катете 6 ... 8 мм — электродами диаметром

4 ... 5 мм. При многопроходной сварке швов стыковых соединений первый проход выполняют электродом диаметром не более 4 мм; это необходимо для хорошего провара корня шва в глубине разделки.

а)

га §

|

Рис. 41

|

чение сварочного тока. Остальные параметры выбирают в завнснмостн от марки электрода, положения свариваемого шва в пространстве, вида оборудования и др.

Диаметр электрода устанавливают в зависимости от толщины свариваемых кромок, вида сварного соединения и размеров шва. Для стыковых соединений приняты практические рекомендации по выбору диаметра электрода в зависимости от толщины свариваемых кромок.

6.. .8 9...12 13...15 16...20 >20

4.. .5 5...6 6...7 7...8 8...10

По выбранному диаметру электрода устанавливают значение сварочного тока. Обычно для каждой марки электродов значение тока указано на заводской этикетке, но можно также определить его по формулам:

/ = (40...50) d3 при d3 = 4...6 мм;

/ = (20 + 6 йз) d3 при йз<4 мм и

йэ> 6 мм,

где / — сварочный ток, А; йэ — диаметр электрода, мм.

|

Рис. 44 |

Полученное значение сварочного тока корректируют, учитывая толщину металла и положение свариваемого шва. При толщине кромок (1,3 ... 1,6) d, расчетное значение сварочного тока уменьшают на 10...15%, а при толщине кромок > 3d, — увеличивают на 10... 15%. Сварку вертикальных и потолочных швов выполняют сварочным током, на 10... 15% уменьшенным против расчетного.

Сварочную дугу возбуждают двумя приемами. Можно коснуться свариваемого изделия торцом электрода и затем отвести электрод от поверхности изделия на 3... 4 мм, поддерживая горение образовавшейся дуги. Можно также быстрым боковым движением коснуться свариваемого изделия и затем отвести электрод от поверхности изделия на такое же расстояние (по методу зажигания спички). Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приваривается к изделию («примерзает»). Отрывать «примерзший» электрод следует резким поворачиванием его вправо и влево.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и спокойно. Она обеспечивает получение высококачественного шва, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга вызывает «примерзание» электрода, дуга прерывается, нарушается процесс сварки. Длинная дуга горит неустойчиво с характерным шипением. Глубина проплавления недостаточная, расплавленный металл электрода разбрызгивается и больше окисляется и азотируется. Шов получается бесформенным, а металл шва содержит большое количество оксидов. Для электродов с толстым покрытием длину дуги указывают на заводской этикетке.

В процессе сварки электроду сообщаются следующие движения (рис. 44): а—по направлению оси электрода 1 в зону дуги. Скорость движения должна соответствовать скорости плавления электрода, чтобы сохранить постоянство длины дуги; б — вдоль линии свариваемого шва

2. Скорость перемещения не должна быть большой, так как металл электрода не успеет сплавиться с основным металлом (непровар).При малой скорости перемещения возможны перегрев и пережог металла. Шов получается широкий, толстый. Производительность сварки оказывается низкой; в — поперечные колебательные движения применяют для получения уширенного валика шириной, равной 3 ... 4 йэ. Поперечные движения замедляют остывание направляемого металла, облегчают выход газов и шлаков и способствуют наилучшему сплавлению основного и электродного металлов и получению высококачественного шва. Образующийся в конце наплавки валика кратер необходимо тщательно заварить.

Техника выполнения сварных швов зависит от вида и пространственного положения шва.

Нижние швы наиболее удобны для выполнения, так как расплавленный металл электрода под действием силы тяжести стекает в кратер и не вытекает из сварочной ванны, а газы и шлак выходят на поверхность металла. Поэтому по возможности следует вести сварку в нижнем положении. Стыковые швы без скоса кромок выполняют наплавкой вдоль шва валика с небольшим уширением. Необходимо хорошее проплавление свариваемых кромок. Шов делают с усилением (выпуклость шва до 2 мм). После проварки шва с одной стороны изделие переворачивают и, тщательно очистив от подтеков и шлака, заваривают шов с другой стороны.

|

Сварку стыковых швов с V-образной разделкой при толщине кромок до 8 мм производят в один слой, а при большой толщине — в два слоя и более. Первый слой наплавляют высотой 3 ... 5 мм электродом диаметром 3 ... 4 мм. Последующие слои выполняют электродом диаметром 4...5 мм. Перед наплавкой очередного слоя необходимо тщательно очистить металлической щеткой разделку шва от шлака и брызг металла. После заполнения всей разделки шва изделие переворачивают и выбирают небольшую канавку в корне шва, которую затем аккуратно заваривают. При невозможности подварить шов с обратной стороны следует особенно аккуратно проварить первый шов. Стыковые швы с Х-образной разделкой выполняют аналогично многослойным швам с обеих сторон разделки. Угловые швы в нижнем положении лучше выполнять в положении «лодочка» (рис. 45, а). Если изделие не может быть так установлено, необходимо особенно тщательно обеспечить хороший провар корня шва и свариваемых кромок. Сварку следует начинать с поверхности нижней кромки и затем переходить через разделку шва на вертикальную кромку, как показано на рис. 45, б. При наложении многослойного шва первый валик выполняют ниточным швом электродом диаметром 3 ... 4 мм. При этом необходимо обеспечить хороший провар

корня шва. Затем после зачистки разделки наплавляют последующие слои.

Вертикальные швы менее удобно сваривать, так как сила тяжести увлекает капли электродного металла вниз. Вертикальные швы следует выполнять короткой дугой и снизу вверх (рис. 45, в). При этом капли металла легче переходят в шов, а образующаяся полочка удерживает очередные капли металла от стекания вниз. Сварку можно вести и сверху вниз. При этом дугу следует зажигать при положении электрода, перпендикулярном плоскости изделия (положение /, рис. 45, г). После образования первых капель металла электрод наклоняют вниз 11 и сварку выполняют возможно короткой дугой. Рекомендуется применять электроды диаметром 4 ... 5 мм при несколько пониженном сварочном токе (150... 170 А).

Горизонтальные швы — для их выполнения подготавливают кромки с односторонним скосом у верхнего листа (рис. 45, д). Дугу возбуждают на нижней кромке и затем переводят на поверхность скоса и обратно. Сварку выполняют электродом диаметром 4 ... 5 мм. Горизонтальные нахлесточные швы (рис. 45, е) выполняются легче, так как нижняя кромка образует полочку, удерживающую капли расплавленного металла.

Потолочные швы наиболее трудно выполнимы и поэтому требуют высо-

|

кой квалификации сварщика. Применяют электроды диаметром не более 5 мм при уменьшенном сварочном токе. Следует применять тугоплавкое покрытие электрода, образующее «чехольчик», в котором удерживается расплавленный металл электрода. Дуга должна быть как можно короче для облегчения перехода капель металла электрода в кратер шва.

Выбор способа и порядка выполнения сварных швов зависит главным образом от толщины металла и протяженности шва. При сварке тонколистовой стали необходимо строгое соблюдение техники выполнения сварных швов. Особую опасность

представляют сквозные прожоги и проплавление металла.

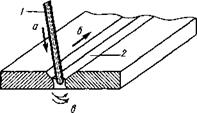

Сталь толщиной 0,5 ... 1,0 мм следует сваривать внахлестку с проплавлением через верхний лист (рис. 46, а) или встык с укладкой между свариваемыми кромками стальной полосы (рис. 46, б). Во втором случае расплавление кромок должно происходить при косвенном воздействии дуги. Сварку производят на пониженных режимах. Питание дуги — от преобразователя ПС-100-1 или аппарата переменного тока ТС-120, так как они отличаются повышенным напряжением холостого хода и малыми сварочными токами. Рекомендуются следующие режимы сварки:

![]()

Толщина металла, мм... . 0,

Диаметр электрода, мм. . . 1

Сварочный ток, А............................ 10..

Применяют электроды с покрытием марок МТ или ОМА-2. Сварку ведут на массивных теплоотводящих медных подкладках. Такой способ теплоотвода предохраняет металл от сквозного прожога и способствует хорошему формированию шва. Тонколистовую сталь можно сваривать с отбортовкой кромок (рис. 46, в).

Сварку производят постоянным током неплавящимся электродом (угольным или графитовым) диаметром

6.. . 10 мм при сварочном токе 120... 160 А. Применение иных способов сварки тонколистового материала рассмотрено в соответствующих главах.

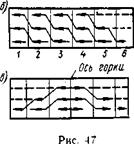

Металл большой толщины сваривают в несколько проходов, заполняя разделку кромок слоями. При толщине металла 15 ... 20 мм сварку выполняют секциями способом двойного слоя (рис. 47, а). Шов разбивают на участки длиной 250... 300 мм и каждый участок заваривают двойным сло-

5 1,0 1,5 2,0 2,5

1,6.. .2 2 2,5 3

.20 25...35 40...50 50...70 60.. .90

ом. Второй слой накладывают после удаления шлака по неостывшему первому. При толщине металла 20 ... 25 мм и более применяют сварку каскадом (рис. 47, б) или сварку горкой (рис. 47, в). Каскадный способ заключается в следующем. Весь шов разбивают на участки и сварку ведут непрерывно. Закончив сварку слоя на первом участке, сваривают первый слой на втором участке и продолжают сварку на первом участке, накладывая второй слой по неостывшему первому слою, и т. д. Сварка горкой является разновидностью сварки каскадом, обычно выполняется двумя сварщиками одновременно и ведется от середины шва к краям. Такие способы сварки обеспечивают более равномерное распределение температуры и значительное снижение сварочных деформаций.

Способы выполнения сварных швов по длине зависят от их протя-

|

женности. Условно принято различать: короткие швы длиной до 250 мм, средние швы длиной 250... 1000 мм и длинные швы протяженностью более 1000 мм. Короткие швы выполняют сваркой на проход (рис. 48, а). Швы средней длины сваривают либо от середины к краям (рис. 48, б), либо обратноступенчатым способом (рис. 48, в). Обратноступенчатый способ заключается в том, что весь шов разбивают на участки и каждый участок сваривают в направлении, обратном общему направлению сварки. Конец каждого участка совпадает с началом предыдущего. Длина участка выбирается в пределах 100... 300 мм в зависимости от толщины металла и жесткости свариваемой конструкции. Длинные швы сваривают также обратноступенчатым способом.

Сварка при низких температурах отличается следующими основными особенностями. Стали изменяют свои механические свойства, понижается ударная вязкость и уменьшается угол загиба, ухудшаются пластические свойства и несколько повышается хрупкость, а отсюда склонность к образованию трещин. Это особенно заметно у сталей, содержащих углерод более 0,3%, а также у легированных сталей, склонных к закалке. Металл сварочной ванны охлаждается значительно быстрее, а это приводит к повышенному содержанию газов и шлаковых включений и, как следствие, — к снижению механических свойств металла шва. В связи с этим установлены следующие ограничения сварочных работ при низкой температуре. Сварка стали толщиной более 40 мм при температуре 0°С допускается только с подогревом. Подогрев необходим для сталей толщиной 30 ... 40j мм при температуре ниже

а)

|

|

— 10°С, для сталей толщиной 16... 30 мм при температуре ниже — 20°С и для сталей толщиной менее 16 мм при температуре ниже — 30°С.

Для подогрева применяют горелки, индукционные печи и другие нагревательные устройства. Сварку производят электродами типа Э42А, Э46А, Э50А, обеспечивающими высокую пластичность и вязкость металла шва. Сварочный ток на 15...20% выше нормального. Рабочее место должно быть защищено от ветра и снега.

Опубликовано в

Опубликовано в