Технология плазменного упрочнения

31 марта, 2016

31 марта, 2016  admin

admin Задачей разработки технологии плазменного упрочнения является получение на детали упрочненного слоя с заданными эксплуатационными характеристиками (износостойкость, прочность, трещиностойкость, выносливость и др.).

Глубина закаленной зоны зависит от плотности мощности источника нагрева и скорости его перемещения. Глубину закалки или оплавления сталей и чугунов определяют по формуле [17]

Z = Р / (do)0'4,

где Z — толщина закаленного или оплавленного слоя; Р — мощность плазмотрона; d — диаметр сопла плазмотрона; о — скорость перемещения плазмотрона.

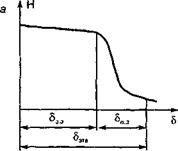

Наиболее широкое распространение получило плазменное упрочнение брз оплавления слоев. Характер распределения микротвердости

|

по глубине S и ширине L ЗТВ плазменной струи при обработке без оплавления показан на рис. 5. В табл. 1 приведены значения микротвердости и размеров ЗТВ для различных сталей [1].

Эти данные получены при обработке сталей плазмотроном косвенного действия с диаметром сопла 6 мм. Основными параметрами процесса плазменного упрочнения являются сила тока, напряжение на дуге, скорость перемещения плазмотрона. На силу тока и напряжение оказывают влияние расход плазмообразующего газа, диаметр и длина канала сопла, расстояние от среза сопла до обрабатываемой поверхности.

|

Таблица 1. Оптимальные режимы плазменного упрочнения сталей без оплавления

|

Примечание. В таблице приняты следующие обозначения: степень упрочнения Км — соотношение микротвердости закаленной зоны и исходной структуры; 5ЗТВ, 533 — глубина зоны термического влияния и закаленной зоны; 6ПЗ' — относительная глубина переходной зоны (5п з'=(йп. з/6зтв)'ЮО%); L3tb’ L3.3 — ширина зоны термического воздействия и закаленной зоны; *-п. з* — относительная ширина переходной зоны (Ln 3*= (Ln3/L3TB)-100%).

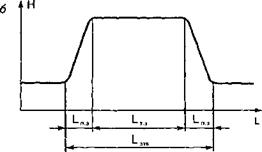

При варьировании плотности мощности плазменного нагрева обычно регулируют силу тока и скорость перемещения, оставляя другие параметры без изменения. При плазменной закалке больших поверхностей возникает проблема перекрытия соседних закаленных областей. Наиболее широко встречаются два случая последовательного упрочнения полос: обработка плоских поверхностей и обработка цилиндрических поверхностей. При этом важной характеристикой является коэффициент перекрытия

= S ' Цз. з -

где S — шаг между закаленными зонами; Ц 3 — ширина закаленной зоны.

Полосы могут быть выполнены с перекрытием (при Кп < 1) и без перекрытия (при Кп> 1). Под действием теплового поля, возникающего при формировании очередной полосы, происходит частичный отпуск соседних закаленных зон. При этом распределение твердости по ширине ЗТВ будет представлять собой чередование участков с ее высокими и низкими значениями. Во многих случаях расположение упрочненных полос на некотором расстоянии друг от друга так, чтобы обработанная плазменной дугой площадь составляла 20-50% общей площади, приводит к наибольшей износостойкости.

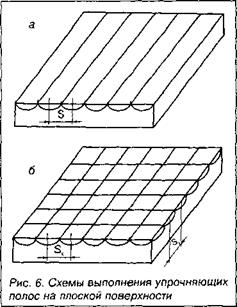

Обработку плоских поверхностей ведут по двум схемам выполнения полос (рис. 6): линейной (а) и клеточной (6). После выполнения каждой полосы деталь или плазмотрон периодически смещают в поперечном направлении на расстояние, равное шагу S. Наиболее просто при клеточной схеме полосы выполнять под прямым углом друг к другу и с одинаковым шагом по обеим координатам, хотя больших сложностей для наложения полос не под прямым углом и для упрочнения с Sx*Sy нет.

Обработку плоских поверхностей ведут по двум схемам выполнения полос (рис. 6): линейной (а) и клеточной (6). После выполнения каждой полосы деталь или плазмотрон периодически смещают в поперечном направлении на расстояние, равное шагу S. Наиболее просто при клеточной схеме полосы выполнять под прямым углом друг к другу и с одинаковым шагом по обеим координатам, хотя больших сложностей для наложения полос не под прямым углом и для упрочнения с Sx*Sy нет.

Цилиндрические поверхности обрабатывают преимущественно по четырем схемам (рис. 7): а — полосу выполняют по одной винтовой линии; б — полосу выполняют по

двум винтовым линиям навстречу друг другу с постоянной осевой подачей S; в — кольцевые полосы выполняют с дискретной осевой подачей S; г— полосы выполняют вдоль оси по образующей с периодическим вращением детали для смещения на шаг S.

![]()

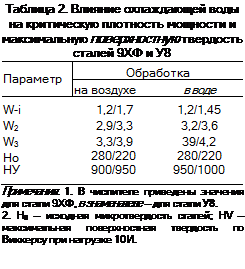

![Технология плазменного упрочнения Подпись: ванное воздействие на рабочие по-верхности деталей; улучшает эксплу-атационные свойства изделий [12]. В табл. 2 приведены сравни-тельные данные о влиянии охлаж-дающей воды на критическую плот-ность мощности (см. рис. 2) и мак-симальную поверхностную твердость сталей 9ХФ и У8. При использовании воды уве-личивается максимальная поверх-ностная твердость и сдвигаются вправо пороги W2 и W3, т. е. начало оплавления поверхности происходит при больших значениях плотности мощности (см. рис. 2). Диапазон гарантированного упрочнения](/img/3122/image011_5.png)

По этим же схемам ведут упрочнение внутренних цилиндрических поверхностей. При этом минимальный внутренний диаметр упрочняемых деталей ограничивают размеры плазмотрона для внутреннего упрочнения. Плазменное упрочнение в жидких средах расширяет воз

W2-W3 при обработке в жидкой среде примерно на 20-30% шире, что облегчает выбор режимов упрочнения. Глубина упрочненного слоя при обработке в воде на 30-40% меньше, чем на воздухе. Максимальная твердость на поверхности возрастает примерно на 15%.

В качестве жидкой среды (кроме воды) используют концентрированные растворы солей аммония [12]. При одних и тех же параметрах плазмы применение активной жидкой среды повышает поверхностную твердость на 20% по сравнению с закалкой в воде. При этом дополнительный упрочняющий эффект за счет азотирования наблюдается

только при плотности мощности, соответствующей третьему энергетическому порогу W3, т. е. при оплавлении поверхностного слоя.

только при плотности мощности, соответствующей третьему энергетическому порогу W3, т. е. при оплавлении поверхностного слоя.

Установлено, что толщина слоя образца из стали 20, обработанного на режимах, обеспечивающих скачок поверхностной твердости до 250 HV (в 2-2,5 раза больше исходной), составляла 25-40 мкм. Азотированный слой представлял собой белую, плохо травящуюся полосу карбонатного состава, содержащую примерно 4% азота и 1,5% углерода. Износостойкость образцов, упрочненных с дополнительным азотированием в жидкой среде, на 30% выше, чем при аналогичной обработке в воде и на воздухе.

Используя активные жидкие среды и плазмообразующие газы, можно проводить комбинированное насыщение поверхности азотом, углеродом и бором, что в сочетании с термическим упрочнением увеличивает эффективность процесса.

Одним из направлений повышения качества упрочненных слоев является использование плазменного циклического упрочнения. Выделяют три основных способа плазменного циклического упрочнения (рис. 8}

[13]. Плазменное циклическое упрочнение способом А (рис. 8, а) проводят при постоянных режимах обработки в интервале плотностей мощности W2-W3. После определенного числа циклов изменения в структуре упрочненного слоя исследованных марок сталей прекращаются (табл. 3).

|

Таблица 3. Характеристика упрочненного слоя при циклическом

|

По мере увеличения числа циклов мартенситная структура упрочненного слоя становится более дисперсной по сравнению со структурой при обычной плазменной закалке. Повышаются микротвердость, ширина и глубина упрочненного слоя от цикла к циклу. После трех циклов нагрева упрочненный слой на всех сталях состоит из зон закалки, отпуска и переходной к основному металлу. Структура металла зоны отпуска высокодисперсная трооститно-сорбитная.

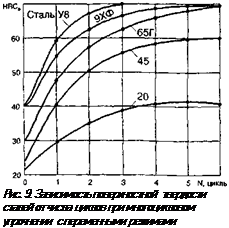

Плазменное циклическое упрочнение по способу В (рис. 8, 6), отличающееся повышением температуры нагрева от цикла к циклу, характеризуется теми же закономерностями, что и по способу А — увеличением микротвердости, ширины и глубины упрочненного слоя от цикла к циклу, получением высокодисперсной структуры мартенсита в упрочненном слое, образованием пластичного слоя — зоны отпуска после третьего цикла упрочнения. На рис. 9 показано влияние числа циклов на поверхностную твердость различных сталей при переменных режимах упрочнения (способ В). При упрочнении по способу С (рис. 8, в) после двух циклов закалки проводят отпуск, что обеспечивает получение равновесной структуры благодаря выделению углерода из мартенсита закалки и остаточного аустенита, а также снижение внутренних структурных микронапряжений.

Важным преимуществом плазменного циклического упрочнения является наличие более широких возможностей регулирования трещи - ностойкости упрочненных слоев. Следует отметить, что наиболее распространенными дефектами в деталях, подвергнутых плазменному упрочнению, являются продольные и поперечные трещины, которые располагаются в упрочненном слое и переходной зоне, в ряде случаев выходя на поверхность. По времени появления и состоянию поверхности эти трещины могут быть отнесены к холодным. На образование трещин влияет ряд факторов: структурный, деформационный (фактор напряжений) и водородный [1,13, 16, 18]. Увеличение степени дисперсности мартенсита — одно из главных направлений повышения трещино - стойкости упрочненных слоев.

Важным преимуществом плазменного циклического упрочнения является наличие более широких возможностей регулирования трещи - ностойкости упрочненных слоев. Следует отметить, что наиболее распространенными дефектами в деталях, подвергнутых плазменному упрочнению, являются продольные и поперечные трещины, которые располагаются в упрочненном слое и переходной зоне, в ряде случаев выходя на поверхность. По времени появления и состоянию поверхности эти трещины могут быть отнесены к холодным. На образование трещин влияет ряд факторов: структурный, деформационный (фактор напряжений) и водородный [1,13, 16, 18]. Увеличение степени дисперсности мартенсита — одно из главных направлений повышения трещино - стойкости упрочненных слоев.

Наряду с измельчением зерна в упрочненном слое важным факто

ром повышения трещиностойкости при плазменном циклическом упрочнении является наличие зоны отпуска. Разрушение образцов после двойной закалки происходит по «множественному» механизму с торможением трещины на границе закаленного и переходного слоя к основному металлу [13]. Первой причиной торможения является переход остаточных напряжений в этом месте от сжимающих к растягивающим, второй — большая пластичность металла на границе закаленной и переходной зоны.

Формирование напряжений при охлаждении поверхности, подвергнутой плазменной закалке, можно представить следующим образом. После прекращения воздействия плазменной дуги наиболее быстро охлаждается внутренний слой металла, расположенный возле не - прогретого исходного слоя, а приповерхностный слой — в последнюю очередь. В процессе сжатия он воздействует на внутренний слой, формируя в нем сжимающие напряжения, в то время как на поверхности формируются растягивающие. При этом в поверхностном слое сталей мартенситное превращение происходит в последнюю очередь. Поскольку мартенсит имеет больший объем, то в приповерхностном слое в это время за счет фазовых напряжений происходит расширение и возникают сжимающие напряжения. В результате величина и знак остаточных напряжений аост зависят от соотношения термических сттерм и фазовых Стфаз напряжений с учетом возможных пластических эффектов. При атерм > афаз на поверхности формируются растягивающие напряжения, а при отеры < офаз — сжимающие.

Решающее влияние на значение и характер суммарных напряжений оказывает время перемены знака термических напряжений по отношению ко времени появления структурных превращений [3]. Если структурные превращения произошли до перемены знака термических напряжений, то суммарные напряжения уменьшаются, в противном случае — увеличиваются.

Процесс плазменного упрочнения осуществляют таким образом, чтобы избежать появления растягивающих напряжений. С этой целью оптимизируют скорость нагрева, используют термоциклирование, регулируют величину перекрытия упрочняющих слоев и др.

Роль водородного фактора в образовании трещин при плазменном упрочнении изучена недостаточно [18]. Установлено, что содержание водорода в упрочненном слое зависит от марки стали и способа упрочнения [18]. Максимальное количество водорода зафиксировано при плазменном упрочнении в жидких средах, несколько меньшее — при плазменном легировании и минимальное — при плазменной закалке. Основными источниками водорода при плазменном упрочнении явля

ются плазмообразующий газ, легирующие пасты и обмазки, охлаждающая жидкость и загрязненная поверхность.

С увеличением мощности плазменной струи и расхода плазмообразующего газа количество диффузионного и остаточного водорода повышается. С увеличением диаметра сопла плазмотрона возрастает содержание диффузионного водорода, а с повышением скорости обработки — снижается. С ростом толщины водной прослойки наблюдали увеличение количества диффузионного водорода в упрочненном слое.

При всех способах циклического плазменного упрочнения наблюдали снижение диффузионного водорода [13]. Таким образом, при плазменном упрочнении существует ряд факторов, которые могут привести к образованию трещин. Но в то же время технология плазменного упрочнения позволяет использовать ряд приемов и способов, которые существенно повышают трещиностойкость упрочненных слоев.

Плазменное упрочнение с оплавлением поверхности менее распространено, чем упрочнение без оплавления. Оплавление поверхности сталей и чугунов определяют по формуле [17]

Р / d(du)0’4 = (АТПЛ - Т0) / 0,77а0'4 ,

где Р — мощность плазменной дуги; d — диаметр сопла плазмотрона; о — скорость перемещения плазмотрона; X, а — соответственно теплопроводность и температуропроводность материала; Тпл — температура плавления; Т0 — исходная температура нагреваемого тела.

В ряде случаев к упрочнению с оплавлением прибегают с целью обеспечения более высокой трещиностойкости, но этот технологический прием эффективен только для сталей, содержащих менее 0,35% углерода [1]. Что касается плазменного упрочнения с оплавлением сталей, содержащих более 0,35% углерода, то оно может быть применено только для деталей, работающих в условиях интенсивного изнашивания и не испытывающих значительных ударных и знакопеременных нагрузок.

Получило распространение плазменное упрочнение с поверхностным оплавлением чугунных деталей [1]. При этом дополнительным фактором повышения срока службы деталей является создание поверхностного отбеленного слоя с высокой износостойкостью. Образования трещин удается избежать при использовании предварительного подогрева до температуры более 350 °С.

Доказана возможность получения теплостойких структур типа белого чугуна на низкоуглеродистой стали 20 при плазменном легировании углеродом из твердой обмазки в условиях оплавления [19]. Кроме упрочнения без оплавления и с оплавлением, химико-термической плазменной обработки, применяют комбинированное упрочнение с использованием плазменного нагрева в сочетании с другими способами объемной или поверхностной термической обработки [1].

К перспективным способам комбинированного упрочнения относят плазменную закалку в сочетании с предварительной закалкой токами высокой частоты. При таком способе упрочнения детали имеют композиционный рабочий слой с высокой износостойкостью и трещино- стойкостью, а также относительно мягкую и пластичную сердцевину. Глубину упрочненного слоя можно регулировать за счет закалки ТВЧ в достаточно широких пределах.

ОАО «УкрИСП» проводило эксперименты по возможности использования комбинированного упрочнения (ТВЧ + плазма) применительно к ходовым винтам передачи винт—гайка качения. Длинномерные винты этих передач изготавливают из стали 9ХФ и упрочняют закалкой ТВЧ, после чего деталь подвергают окончательной механической обработке (шлифовке). Испытания проводили на специальных образцах с резьбовыми канавками. Металлографические исследования исходной структуры показали, что микротвердость составляет 2690-2780 МПа при наличии карбидов, характерных для отожженной стали. После закалки ТВЧ наблюдали растворение карбидов. Сохранялась наследственность исходной отожженной структуры, что характерно для скоростных способов закалки. Микротвердость после закалки ТВЧ составила 6370-7890 МПа, а микротвердость зоны плазменной закалки после ТВЧ изменялась в пределах 8500-10000 МПа.

После закаленной зоны следует зона отпуска значительной протяженности. Закаленные по различной технологии образцы испытывали на изнашивание при контактных напряжениях 1000-9000 МПа. Испытания проводили до наработки 1 и 28,7 млн. циклов. Степень деформации оценивали по глубине дорожки качения. Результаты испытаний образцов на контактную усталость приведены в табл. 4.

|

Таблица 4. Результаты испытаний образцов из стали 9ХФ на контактную усталость

|

При упрочнении ТВЧ + плазма наличие протяженной зоны высокотемпературного отпуска с пониженной микротвердостью не сказывается отрицательно на износостойкости образцов. По-видимому, в условиях высоких контактных нагрузок, наблюдающихся при работе пары винт—гайка качения, слой с пониженной микротвердостью, имеющий структуру троостита отпуска, оказывает положительное воздействие за счет своих высоких упругих свойств. Этот слой может влиять на способность поверхности, подвергнутой плазменной закалке после закалки ТВЧ, сопротивляться пластической деформации.

Для деталей, эксплуатируемых при значительных динамических нагрузках, рекомендуют комплексное упрочнение, включающее закалку ТВЧ + плазменную обработку с промежуточным объемным отпуском [1]. В зависимости от требуемого уровня служебных свойств температуру промежуточного отпуска назначают в интервале 200-400 °С.

Опубликовано в

Опубликовано в