Технология нанесения и обработки плазменных покрытий

5 мая, 2016

5 мая, 2016  admin

admin При выборе порошковых материалов для получения различных плазменных покрытий необходимо учитывать следующие положения.

Гранулометрический состав применяемых порошковых материалов имеет первостепенное значение, так как от него зависят производительность и коэффициент использования, а также свойства покрытий. Размер частиц порошка выбирают в зависимости от характеристик источника тепловой энергии, теплофизических свойств напыляемого материала и его плотности.

Обычно при напылении мелкодисперсного порошка получают более плотное покрытие, хотя в нем содержится большое количество оксидов, возникающих в результате нагрева частиц и их взаимодействия с высокотемпературным потоком плазмы. Чрезмерно крупные частицы не успевают прогреться, поэтому не образуют достаточно прочной связи с поверхностью и между собой или просто отскакивают при ударе. При напылении порошка, состоящего из смеси частиц разных диаметров, более мелкие частицы расплавляются в непосредственной близости от места их подачи в сопло, заплавляют отверстие и образуют наплывы, которые время от времени отрываются и в виде больших капель попадают на напыляемое покрытие, ухудшая его качество. Поэтому напыление предпочтительно следует производить порошками одной фракции, а все порошки перед напылением подвергать рассеиванию (классификации).

Для проведения классификации порошков применяют металлические тканые сетки с квадратными ячейками нормальной точности по ГОСТ 6613-73. Классификация порошков по группам и гранулометрическому составу приведена в табл. 10.

|

Таблица 10. Классификация порошков по группам и гранулометрическому составу

|

Для керамических материалов оптимальный размер частиц порошка 50-70 мкм, а для металлов — около 100 мкм. Порошки, предназначенные для напыления, должны иметь сферическую форму. Они обладают хорошей сыпучестью, что облегчает их транспортировку к плазмотрону.

Почти все порошки гигроскопичны и могут окисляться, поэтому их хранят в закрытой таре. Порошки, находившиеся некоторое время в открытой таре, перед напылением прокаливают в сушильном шкафу из нержавеющей стали слоем 5-10 мм при температуре 120-130 °С в течение 1,5-2 ч.

Порошок для напыления выбирают с учетом условий эксплуатации напыляемых деталей [24]. Области практического применения порошков для плазменного напыления, выпускаемых НПО «Тулачермет» и Торезским заводом наплавочных твердых сплавов (ТЗНТС), приведены в табл. 11.

Марка, тип Пример использования

|

Таблица 11. Примеры практического применения порошковых газотермических покрытий НПО «Тулачермет»

|

|

ПР-Н67Х18С5Р5, ПР-Н65Х25СЗРЗ, ПР-Н68Х21С5Р |

машин и т. д. Беспористые уплотнительные слои на поверхностях арматуры высокого давления энергетических установок. Высокую стойкость к изнашиванию сочетают с коррозионной стойкостью, позволяют эксплуатировать детали в условиях ударных нагрузок и в агрессивных средах с абразивным изнашиванием при температурах до 600 °С. Повышение износостойкости в композиции с высокотвердыми наполнителями: карбидами, боридами, оксидами и т. п. |

|

Чугун ПР-НД42СР |

Исправление дефектов чугунного литья, восстановление изношенных пресс-форм, исправление дефектов, возникших при обработке |

|

Кобальтовый сплав ПР-К60Х30ВС (ВЗК) |

Упрочнение ножей в целлюлозно-бумажной промышленности, гнезд выхлопных клапанов ДВС, клапанов высокотемпературных систем высокого давления, матриц для экструзионных прессов и других деталей машин, работающих в условиях высокотемпературного нагрева. Высокая стойкость против стирания, повышенная коррозионная стойкость и износостойкость при высоких температурах, высокая твердость |

|

Высоколегированные стали: ПР-Х18Н9, ПР-06ХН28МДТ ПР-10Р6М5, ПР-М6ФЗ |

Пористые изделия для фильтрации агрессивных жидкостей и газов. Коррозионно-стойкие покрытия Плазменная наплавка штампового инструмента, работающего в условиях интенсивного изна- |

|

ПР-Х18ФНМ |

шивания при ударных нагрузках, упрочнение рабочих поверхностей режущего инструмента, валков холодной прокатки и др. Упрочнение рабочих поверхностей пресс-инструмента при изготовлении деталей из пластмасс и др. |

|

Высоколегированные чугуны: ПГ-С27, ПГ-С1, ПГ-УС25, ПР-ЧН15Д7 |

Детали металлургического, сельскохозяйственного, энергетического, горного и другого оборудования, работающего в условиях абразивного изнашивания при температурах до 500 °С. Высокая износостойкость при повышенных температурах и в коррозионных средах |

|

Композиционные термореагирующие сплавы: Ni-AI — ПТ-Ю5Н, ПТ-Ю10И |

Подслои при напылении металлических, керамических и других покрытий, восстановление посадочных мест при ремонте. Высокая корро - зионно - и жаростойкость, умеренное сопротивление изнашиванию и хорошее сопротивление ударным нагрузкам. Упрочнение валов сервомоторов, качающихся балансирных рычагов, |

гильз цилиндров, статоров компрессоров в РД, седел выхлопных клапанов Восстановительный ремонт, поверхностное упрочнение деталей машин. Упрочнение подшипников для рулей, валов роторов, роторов топливных насосов, коленвалов амортизаторов для штам- повых прессов, поршневых колец ДВС. Наносят через подслой (ПТЮ5Н). Коррозионно-стойкие, хорошо сопротивляются изнашиванию и ударам Бронзы Пр-Бр. АЖНМц, Упрочнение вилок коробок передач автомобиля,

Пр-Бр. АЖНМц 8,5-1,5 — 5-1,5 баббитовых подшипников, патрубков гидравлических прессов, колодок упорных подшипников, направляющих поршней, напыление на детали из конструкционных сталей, работающие в морской воде. Антифрикционные, износостойкие в условиях смазки маслом

Пр-Бр. АЖНМц 8,5-1,5 — 5-1,5 баббитовых подшипников, патрубков гидравлических прессов, колодок упорных подшипников, направляющих поршней, напыление на детали из конструкционных сталей, работающие в морской воде. Антифрикционные, износостойкие в условиях смазки маслом

тзнтс___________________

Упрочнение и восстановление поршней, валов, муфт насосов, направляющих лопаток, пресс- форм и пуансонов в стекольном производстве деталей ДВС. Напыление на детали из простых и нержавеющих сталей и чугунов. Достаточно низкий коэффициент трения. Хорошо обрабатывается резанием.

Упрочнение и восстановление поршней, валов, муфт насосов, направляющих лопаток, пресс- форм и пуансонов в стекольном производстве деталей ДВС. Напыление на детали из простых и нержавеющих сталей и чугунов. Достаточно низкий коэффициент трения. Хорошо обрабатывается резанием.

![]() Упрочнение и восстановление валов и пуансонов в стекольном производстве, поршней насосов, прокатных валов, направляющих роликов, остриев поддерживающих конусов, уплотнительных колец аппаратуры высокого давления, деталей запорной аппаратуры в гидро - и газопроводах. Напыление на детали из простых и нержавеющих сталей и чугунов. Хорошо противостоит трению металла о металл, отличное сопротивление коррозии и термическим ударам. Пары трения металл с металлом, лопасти смесителей для перемешивания абразивных (65%) с карбидом вольфрама сред, пуансоны прессов для керамики, транс - (35%) ПС-12НВК-01 портировочные и прессовые шнеки для кирпич

Упрочнение и восстановление валов и пуансонов в стекольном производстве, поршней насосов, прокатных валов, направляющих роликов, остриев поддерживающих конусов, уплотнительных колец аппаратуры высокого давления, деталей запорной аппаратуры в гидро - и газопроводах. Напыление на детали из простых и нержавеющих сталей и чугунов. Хорошо противостоит трению металла о металл, отличное сопротивление коррозии и термическим ударам. Пары трения металл с металлом, лопасти смесителей для перемешивания абразивных (65%) с карбидом вольфрама сред, пуансоны прессов для керамики, транс - (35%) ПС-12НВК-01 портировочные и прессовые шнеки для кирпич

ного производства, отрезные ножи в стекольном производстве. Простые и легированные стали и чугуны. Износостойкие при стирании и эрозии в коррозионных средах. Допустимая рабочая температура не выше 700 °С. Обраба - ____ тывается шлифованием.___

Подслои. Упрочнение воздушной заслонки компрессора РД, пластин и ребер жесткости клапана вентилятора в РД, крепления середины пролета (лопасти вентилятора), центра и задней бабки токарных и шлифовальных станков. Восстановление поршней гидравлических домкратов, шпинделей станков, опорных поверхностей, коленвалов и распредвалов. Коррозионно-стойкие, хорошо сопротивляются стиранию, устойчивы к фрикционному изнашиванию при трении металла о металл. После шлифования отличное состояние поверхности. Восстановление поршней компрессоров, цапф различных машин и агрегатов, посадочных мест валов и осей, шпинделей станков. Низкий коэф-

фициент трения_____________________________

Детали машин и механизмов, работающие в условиях фреттинг-корозии и абразивного изнашивания при обычных и повышенных (до 600 °С) температурах. Направляющая закрылка самолета, статор компрессора

В мировой практике для газотермического напыления производят и применяют множество других марок и типов порошков [24].

В последние годы для получения аморфизированных газотермических покрытий разработаны специализированные порошки на никелевой и железной основах [35]. Аморфные газотермические покрытия получают способами плазменного, детонационного и газопламенного напыления. Эти покрытия отличаются повышенными значениями прочности сцепления с подложкой, износо - и коррозионной стойкостью. Установлено, что прочность сцепления у покрытий из сплавов Fe67Ti7B24C2, Ni45Mo20Cr25B10 и Fe40Ni40B20, нанесенных плазменным способом на подложку из низколегированной стали, достигает 40-60 МПа. При этом долговечность деталей гидросистемы экскаваторов (валы масляных насосов, золотники) с аморфными плазменными покрытиями из сплавов на основе железа, а также деталей станков и металлообрабатывающего оборудования (направляющие, кулачки цанг, шпиндели, стержни хонинговальной головки) с аморфными детонационными и плазменными покрытиями повышается в 1,5-2,5 раза.

Высокая стойкость аморфных покрытий против изнашивания и коррозии обеспечивает повышение долговечности плунжеров бурового оборудования в 1,6-2,1 раза, насосных штанг нефтеперерабатывающего оборудования — в 2,5 раза [35].

В 1,9 раза возрос срок службы деталей центробежного насоса для перекачки технологических растворов, содержащих хлор-ионы (валы, рабочие колеса, корпуса), после их восстановления плазменным напылением порошка ПГ-Ж1 [35].

С целью снижения себестоимости покрытий и экономии никелевых и кобальтовых сплавов в последние годы для газотермического напыления используют порошки, полученные из стружки серого чугуна [36, 37]. Установлено, что в процессе воздушно-газового плазменного напыления покрытий из порошка серого чугуна СЧ20, полученного измельчением стружки, происходит образование в структуре покрытия метастабильного е-карбида, мартенсита, остаточного аустенита, способствующих повышению микротвердости в 2,2-2,4 раза по сравнению с чугуном в литом состоянии.

Добавки сплава ПГ-Ж5 и бронзы к порошку серого чугуна уменьшают на 20-40% уровень растягивающих остаточных напряжений. При этом покрытия характеризуются высокой прочностью сцепления (40-60 МПа), по газоабразивной износостойкости в 1,2-2,2 раза превышают плазменные покрытия из никелевого сплава ПГ-10Н-01, а по абразивной — в 1,4-3,4 раза термообработанную сталь 45.

Плазменное напыление порошков на основе серого чугуна позволило повысить износостойкость коленчатых валов двигателей ВАЗ-2101 и М-412 в 1,1-1,4 раза, валов масляных насосов двигателей СМ Д-14 — в 1,5-1,75, распределительных валов двигателей ЗИЛ-508.10 — в

1,2-1,6, клапанов распределительного механизма двигателя 3M3-53 и барабанов тормозов трактора Т-150К — в 1,5-1,7 раз.

1,2-1,6, клапанов распределительного механизма двигателя 3M3-53 и барабанов тормозов трактора Т-150К — в 1,5-1,7 раз.

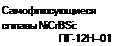

Технологический процесс плазменного напыления требует выполнения ряда подготовительных операций. Механическую обработку деталей под напыление осуществляют с учетом обеспечения требуемой формы сопряжения напыленного покрытия со смежными поверхностями (рис. 15). Поверхности деталей, не подлежащие напылению, защищают от попадания на них напыляемого материала с помощью асбестовых или металлических экранов, масок, а также специальных обмазок.

Перед нанесением покрытия деталь обдувают сжатым воздухом в течение 5-10 с. Для удаления адсорбированной влаги и уменьшения внутренних напряжений деталь перед напылением подогревают плазмотроном до 150-180 °С.

Дистанцию напыления определяют опытным путем. Она зависит от порошка, режима напыления, конструктивных особенностей обрабатываемого изделия и обычно составляет 100-150 мм. Скорость перемещения струи относительно изделия составляет 3-15 м/мин, а окружная скорость вращения изделия — 10-15 м/мин. Ось сопла плазмотрона должна быть направлена по отношению к напыляемой поверхности под углом 60-90°, в стесненных условиях — не менее 45°.

В процессе напыления плазменная струя должна быть устойчивой, без пульсаций. С помощью регулятора расхода газа, порошка и других устройств обеспечивают равномерную подачу порошка без наращивания порошка на наружной поверхности анода и закупорки отверстия для ввода порошка. После этого включают систему перемещения детали, а затем плазмотрона, и наносят покрытие. Необходимую толщину покрытия получают многократным повторением циклов напыления перемещением плазмотрона относительно напыляемой поверхности детали или их взаимного перемещения с перекрытием полос напыления на одну треть диаметра пятна напыления.

После окончания процесса нанесения покрытия изделие снимают с приспособления, не допуская повреждения покрытия. Экраны-маски и другие защитные приспособления снимают после охлаждения изделия до комнатной температуры так, чтобы не повредить покрытие.

В табл. 12 приведены ориентировочные режимы напыления различных порошковых материалов при использовании в качестве плазмообразующих газов аргона и азота. Кроме традиционных двухкомпонентных смесей, содержащих рабочий и защитный компоненты водород-аргон, водород-азот, применяют многокомпонентную смесь воздуха с углеводородными газами, т. е. смесь системы C-N-O-H (воздух - пропан-бутан, воздух-метан) [16, 38].

В этих смесях кислород воздуха, который нежелателен при напылении многих материалов, при нагреве смеси теплом плазменной дуги связывается с углеродом углеводородного газа в термически стойкий оксид углерода. В то же время водород, добавляемый к инертным газам в количестве 10-20% по объему для повышения энтальпии и теплопроводности плазмы, обычно освобождается в процессе химической реакции в плазмотроне. Количество водорода, как и восстановительного потенциала среды в целом, регулируют изменением исходного соотношения газ-воздух. Такие смеси являются относительно дешевыми

агодаря высокой кинетической энергии частиц происходит их интенсивное расплющивание, что обеспечивает плотный контакт с основой [32]. Это приводит к повышенной степени аморфизации напыленного материала.

При сверхзвуковом плазменном напылении покрытия из различных порошковых материалов характеризуются низкой пористостью (0-3%), высокой прочностью сцепления с основой (до 150 МПа) и повышенной микротвердостью [16].

Возможными дефектами плазменнодугового способа нанесения покрытий является отслоение напыленного слоя, растрескивание покрытия, появление на поверхности крупных капель материала покрытия, капель меди, а также разно - толщинность покрытия (выше допустимой) [24]. Причины образования этих дефектов и способы их устранения приведены в табл. 14.

С целью повышения адгезионной и когезионной прочностей и других качественных характеристик плазменные покрытия подвергают дополнительной обработке различными способами: обкатка роликами под тоном, очистка напыляемых поверхностей от окалины и удаление слабо сцепленных с основой или с предыдущим слоем частиц металлическими щетками в процессе самого напыления, струйно-абразивная и ультразвуковая обработка и др. [39, 40].

Одним из наиболее распространенных способов улучшения качества покрытий из самофлюсующихся сплавов является их оплавление [41]. Для оплавления используют индукционный или печной нагрев, нагрев в расплавах солей

Таблица 14. Возможные дефекты плазменно-дугового нанесения покрытий

и способы их устранения

Дефект__________ Причины_________________ Способы устранения___________________

Отслоение Неправильно подготовлена Удалить дефектное покрытие, подготовить

напыленного слоя конфигурация напыляемого конфигурацию напыляемого участка

|

участка (острые углы, малые в соответствии с требованиями радиусы закругления и т. п.) Неудовлетворительное Удалить дефектное покрытие, проверить

|

|

на покрытии изнашивания или ухудшения в случае его падения устранить причину водяного охлаждения

|

или металлов, плазменный, газопламенный, лазерный и др. В большинстве случаев предпочтение отдают нагреву в индукторах токами высокой частоты (ТВЧ). Напыленные покрытия системы Ni-Cr-B-Si-C подвергают оплавлению при 920-1200 °С с целью уменьшения исходной пористости, повышения твердости и прочности сцепления с металлом — основой.

Опубликовано в

Опубликовано в