Технология изготовления сварных труб с двумя продольными швами

30 марта, 2014

30 марта, 2014  Oleg Maloletnikov

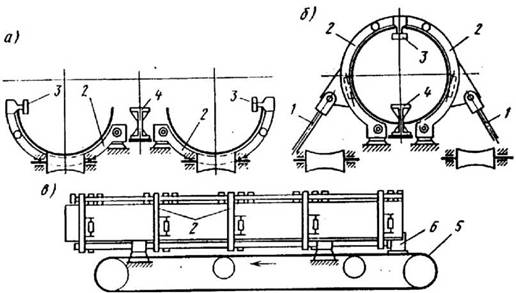

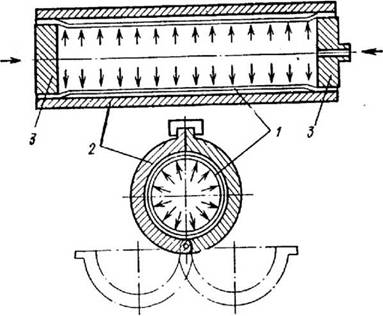

Oleg Maloletnikov Трубы с двумя продольными швами собирают из двух предварительно отформованных корыт, подаваемых укладчиком па две параллельные нитки входных рольгангов сборочного устройства. Кромки заготовок выравнивающим приспособлением устанавливаются в одной горизонтальной плоскости, и в таком положении корыта рольгангами подаются в раскрытое сборочное устройство (рис. 54, а). Штоки пневмоцилиндров 1 (рис. 54, б), поворачивая рычаги 2, устанавливают заготовки в исходное для подачи в сварочный стан положение. Зазор между заготовками задается деталями 3 и 4. Подача собранной трубы в сварочный стан осуществляется упором 6 цепного заталкивателя 5 со скоростью, несколько превышающей скорость сварки, чтобы догнать предыдущую трубу (рис. 54, в), При этом направляющий нож стана попадает в зазор между кромками корыт, направляя стык к сварочной головке. Когда труба захватывается горизонтальными приводными валками сварочного стана, цепной заталкиватель выключается, и возвращается в исходное положение. Сваренная первым наружным швом заготовка поворачивается разъемом вверх и по рольгангу поступает на стан для сварки второго наружного шва. Затем последовательно, аналогично одношовным трубам, выполняются и оба внутренних шва. После контроля и устранения дефектов трубы с прямым швом подвергают правке для обеспечения требуемой формы поперечного сечения и допуска на диаметр. Для этого на длине 300 мм снимают внутреннее усиление шва и осуществляют раздачу в пресс - расширителе (эспандере). Для этого трубу 1 заключают в толстостенную матрицу 2, в которую вводят конусные заглушки 3, уплотняющие и калибрующие ее концы (рис. 55). Внутренним гидравлическим давлением диаметр трубы увеличивается на 1,0... 1,2%, чем достигается правка трубы по всей длине и калибровка ее по диаметру. Затем давление снижают до испытательного

уровня и дают выдержку около 30 с одновременным разовым обстукиванием трубы молотками, закрепленными на траверсе.

|

|

Рис. 54. Устройство для сборки труб из двух корыт

Технология изготовления 12-метровых прямошовных труб диаметром

1220.. .1620 мм отличается последовательностью выполнения швов, приемами формовки и калибровки труб, а также организацией контроля качества.

Формовка полуцилиндрических заготовок происходит в роликах семиклетьевого стана, откуда они попарно поступают на сборку и прихватку технологическими швами, выполняемыми либо токами высокой частоты, либо в среде СО2 в одном из двух агрегатов, установленных параллельно друг другу.

После визуального контроля технологических швов и приварки технологических планок трубы поступают на сварку внутренних рабочих швов. Сварку осуществляют трехдуговым аппаратом А-1448, слежение за направлением электродов по стыку производится автоматически или визуально путем совмещения вертикальной линии «креста» на экране телевизора с риской на внутренней поверхности трубы. Станы для выполнения наружных рабочих швов отличаются только расположением сварочного аппарата; за положением электродов относительно стыка сварщик следит с помощью светоуказателя.

|

Рис. 55. Эспандирование труб на прессрасширителе |

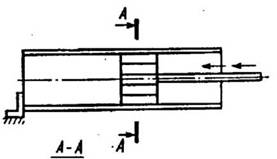

Все предварительно охлажденные водой трубы проходят ультразвуковой контроль наружных и внутренних рабочих швов с отметкой дефектных мест краской. При наличии таких отметок труба направляется на рентгено-телевизионную установку для расшифровки. Калибровку осуществляют гидромеханическим эспандером (рис. 56). Для этого трубу шагами надвигают на калибровочную головку эспандера, обеспечивая

механическую раздачу каждого участка трубы до заданного диаметра.

69

Откалиброванные трубы проходят гидроиспытание внутренним давлением, а затем контролируются повторно ультразвуком с целью выявления дефектов, появившихся в процессе калибровки и гидроиспытаний.

|

|

А-А

Рис. 56 Гидромеханическое эспандрование

Опубликовано в

Опубликовано в