Технология изготовления спиральных камер гидротурбин

19 марта, 2014

19 марта, 2014  Oleg Maloletnikov

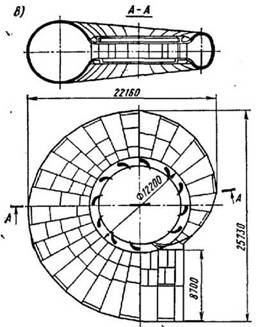

Oleg Maloletnikov Спиральная камера мощной гидротурбины является сложной сварной конструкцией больших размеров (рис. 50). Листовые заготовки, имеющие переменную пространственную кривизну, сваривают стыковыми швами. Необходимость ограничения отклонений от проектных размеров и формы готовой камеры заставляет предъявлять жесткие требования к точности раскроя и монтажа с помощью сварки.

Спиральные к а м е р ы крупных гидротурбин сложны в изготовлении из-за больших габаритов, высоких требований к точности сечений и значительной толщины листовых элементов. Для наиболее напряженных звеньев спиральной камеры Красноярской ГЭС (см. рис. 8.20,в) использовали высокопрочную сталь (а0,2 > 500 Н/мм (МПа)) менее напряженные звенья изготовляли из сталей 10ХСНД и Ст3.

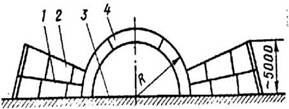

Разметку элементов осуществляли с помощью шаблонов, изготовленных по размерам, определенным на плазе. После газопламенной резки с одновременным скосом кромок под сварку заготовки подвергали гибке на прессе с помощью универсального гибочного штампа. Для предотвращения изменения формы при сварке элементов в звенья устанавливали временные элементы жесткости. Подгонку осуществляли при контрольной сборке (рис. 51). Половину статора 4 устанавливали на плитовой стенд 3 с нанесенной плазовой разметкой сечений всех звеньев. Кромкой, сопрягающейся со звеном 1, звено 2 устанавливали на плиту по плазовой разметке и собирали в кольцо с подгонкой к статору 4 и доведением зазоров до допустимого размера подрубкой и наплавкой кромок. После закрепления в кольцо с помощью стяжек на прихватках звено 2 снимали с плаза, а на его место устанавливали и подгоняли по плите и к статору в той же последовательности элементы звена 1. Затем на звено 1 устанавливали

звено 2. Подгонку стыка между ними производили за счет верхней кромки звена 1, не затрагивая базовую кромку звена 2. На этом операция контрольной сборки звена 1 заканчивается.

|

Рис. 50 Спиральная камера гидротурбины |

|

Рис. 51. Схема контрольной сборки спиральной камеры |

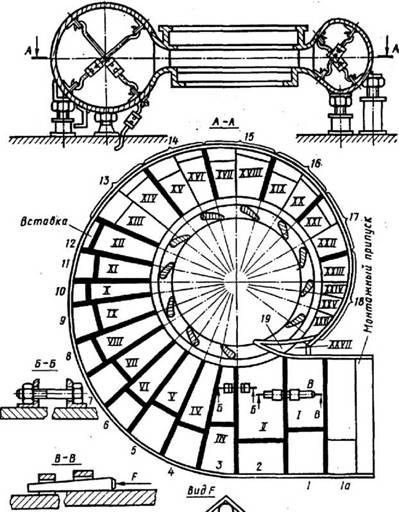

Порядок монтажной сборки спиральной камеры показан на рис. 52.

Спиральная камера состоит из 27 конструктивных звеньев, поставляемых в

виде 36 монтажных элементов. Звенья XXIII...XXVII и отражательный лист 19

составляют один монтажный элемент; звенья XIII...XXII сварены в условиях

завода попарно; звенья VI...XII состоят каждое из двух, а звенья 1...V1 - из

трех монтажных элементов. После установки и раскрепления статора

гидротурбины сборку начинали с зуба спирали. Первыми устанавливали,

62

подгоняли и прихватывали между собой к статору секции 18 и 2, а также отражательный лист 19. Затем к каждой из секций последовательно устанавливали и подгоняли смежные прилегающие секции 18...13; с другой стороны - секции 2...11. Выполненную с некоторым припуском замыкающую секцию 12 после подгонки ставили последней.

Для уменьшения потолочной сварки разделку швов верхней части спирали делали с наружной стороны, а в нижней части - с внутренней. Боковые части спирали имели Х-образную разделку. Сварку продольных и кольцевых швов спирали выполняли способом последовательного обратноступенчатого исполнения швов или способом наварки слоев горкой.

|

ЗаЙодская сварка Y////////A?////A шшшт Сварка на монтате Рис. 52. Схема монтажа спиральной камеры |

Опубликовано в

Опубликовано в