Технология изготовления корпусных транспортных конструкций

9 апреля, 2014

9 апреля, 2014  Oleg Maloletnikov

Oleg Maloletnikov К таким конструкциям относят кузова цельнометаллических вагонов и автомобилей и корпуса судов. Общим для них является использование плоских или изогнутых листовых элементов и полотнищ с последующим объединением их в жесткую пространственную конструкцию, способную воспринимать вибрационные и динамические нагрузки.

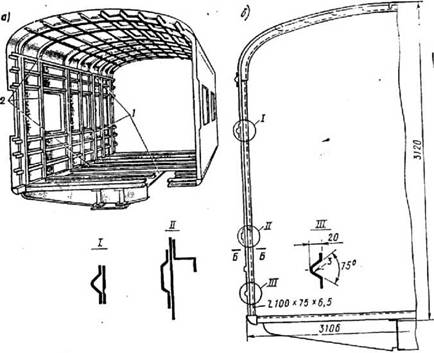

Кузов пассажирского вагона имеет решетку-основу 2 из гнутых Z - образных профилей, полностью закрытую наружной тонколистовой (s =1,5 - 4 мм) обшивкой 1 (рис. 77, а). Местная жесткость листовой обшивки увеличивается за счет создания гофр. При этом повышается устойчивость тонколистовых элементов под нагрузкой и снижается их коробление от сварки (рис. 77, б). Кузов вагона собирают и сваривают из предварительно изготовленных крупногабаритных узлов: крыши, боковых стен, настила пола, концевых и тамбурных стен. Соединения обшивки с элементами жесткости выполняют точечной контактной сваркой.

|

Рис. 77. Кузов цельнометаллического пассажирского вагона: а - общий вид кузова; б - поперечное сечение |

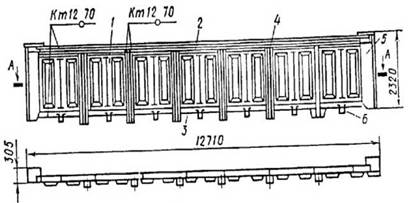

У грузового полувагона (вагон без крыши) боковые стены, жестко соединенные с рамой полувагона, образуют несущую конструкцию. Торцовые стены и крышки люков пола выполнены поворотными, что облегчает погрузочно-разгрузочные работы. Боковая стенка такого четырехосного вагона представляет собой плоскую конструкцию (рис. 78), состоящую из полотнища 1, верхней 2 и нижней 3 обвязок, угловых 5, шкворневых и промежуточных 4 стоек. Полотнище состоит из 14 корытообразных штампованных из листа деталей толщиной 5 мм, сваренных стыковыми швами. Верхняя обвязка сварена из двух профилей, усиленных ребрами жесткости, нижняя обвязка имеет скобы 6 для подтягивания люков. Угловые стойки состоят из Z-образных профилей с приваренными к ним ребрами жёсткости и петлями, промежуточные и шкворневые стойки выполнены из Q - образных профилей. Верхняя и нижняя обвязки вместе с угловыми, шворневыми и промежуточными стойками составляют каркас боковой стенки, который приваривают к полотнищу контактной точечной сваркой.

|

Рис. 78. Боковая стенка полувагона |

Кузова легковых и кабины грузовых автомобилей выпускают в

условиях крупносерийного производства. Поэтому к требованиям

92

минимальной массы и необходимой жесткости кузова как конструкции транспортного типа добавляются требования высокой точности заготовок и технологичности сварных соединений и узлов. Кузова автомобилей собирают из заготовок, штампованных из тонкого листа, и сваривают контактной точечной сваркой.

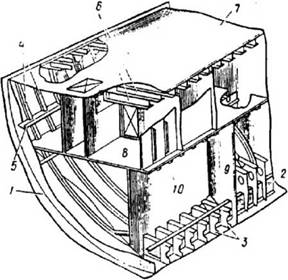

В настоящее время все типы судов, в том числе и крупнейшие танкеры водоизмещением 200 000 т и выше, выпускаются исключительно со сварными корпусами. На рис. 79 дана схема конструкции корпуса корабля. Корпус имеет наружную обшивку 1, верхнюю 7 и нижнюю 8 палубы, продольные 10 и поперечные 9 перегородки, выполненные из листовых элементов и соединенные герметичными швами. Общая и местная жесткость корпуса обеспечивается приваркой различных прокатных и сварных балочных элементов: флор 3, шпангоутов 4, бортовых стрингеров 5, бимсов 6, вертикального киля 2. Большое число пересекающихся элементов, в особенности в сочетании с требованием герметичности соединений, усложняет конструкцию узлов и технологию их выполнения.

|

Рис. 79. Конструкция корпуса корабля |

Огромные размеры цельносварной конструкции и невозможность снятия остаточных сварочных напряжений предопределяют большой запас упругой энергии, накопленный в корпусе корабля. В этих условиях не исключена возможность самопроизвольного развития трещины на большом протяжении, приводящей к разрушению корпуса. При проектировании сварных соединений и узлов используют металл с высоким сопротивлением развитию трещин и предусматривают устранение концентрации напряжений, а в процессе изготовления принимают меры по предотвращению и устранению дефектов сварки.

Опубликовано в

Опубликовано в