Технология электрической сварки плавлением

3 февраля, 2016

3 февраля, 2016  xeil

xeil Сварка является одним из ведущих технологических процессов обработки металлов. Большие преимущества сварки обеспечили ее широкое применение в народном хозяйстве; без нее сейчас немыслимо производство судов, турбин, котлов, самолетов, мостов, реакторов и других конструкций. Сваркой называется технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместным действием того и другого.

Сварное соединение металлов характеризуется непрерывностью структур. Для получения сварного соединения необходимо осуществить межмолекулярное сцепление между свариваемыми деталями, приводящее к установлению атомарной связи в пограничном слое.

Если зачищенные поверхности двух соединяемых металлических деталей при сжатии под большим давлением сблизить настолько, чтобы могло возникнуть общее электронное облачко, взаимодействующее с ионизированными атомами обеих металлических поверхностей, получим прочное сварное соединение. На этом принципе осуществляется холодная сварка пластичных металлов.

При повышении температуры в месте соединения деталей амплитуды колебания атомов относительно постоянных точек их равновесного состояния увеличиваются, и тем самым создаются условия более легкого получения связи между соединяемыми деталями. Чем выше температура нагрева, тем меньшее давление требуется для осу - щестБлеппя сварки, а при нагреве до температур илнило - ння необходимое давление становится равным нулю.

Сварка плавлением осуществляется нагревом свариваемых кромок до температуры плавления без сдавливания свариваемых деталей.

Все существующие способы сварки могут быть рн щелепні па две основные группы: сварку давлением (контактная, газопрессовая, трением, холодная, ультразвуком) н сварку плавлением (газовая, термитная, электродуго - иая, электрошлакопаи, электронно-лучевая, лазерная).

Наибольшее распространение получили различные способы электрической сварки плавлением, а ведущее место занимает дуговая сварка, источником теплоты при которой служит электрическая дуга.

В 1802 г. русский ученый В. В. Петров (1761 —1834 гг.) открыл электрический дуговой разряд и указал на возможность его использования для расплавления металлов. Своим открытием Петров положил начало развитию новых отраслей технических знаний, получивших впоследствии практическое применение сначала в электродуговом освещении, а затем при электрическом нагреве, плавке и сварке металлов. В 1882 г. русский инженер Н. Н. Бе - иардос (1842—1904 гг.), работая над созданием крупных аккумуляторных батарей, открыл способ электродуго- Боп сварки металлов неплавящимся угольным электродом. Им были также разработаны способы дуговой сварки в защитном газе, дуговой резки металлов и др.

Способ дуговой сварки получил дальнейшее развитие в работах русского инженера Н. Г. Славянова (1854— 1897 гг.), предложившего в 1888 г. производить сварку плавящимся металлическим электродом. С именем Славянова связано развитие металлургических основ электрической дуговой сварки, создание первого автоматического регулятора длины дуги и первого сварочного генератора. Им предложены флюсы, позволяющие получить высококачественный металл сварных швов.

Изобретения Бенардоса и Славянова были запатентованы и использованы не только в России, но и во всех промышленно развитых странах.

Отсталая промышленность дореволюционной России не смогла в должном объеме использовать дуговую сварку. Широкое промышленное применение и развитие сварки в нашей стране началось после победы Великой Октябрьской социалистической революции.

В развитии сварки в СССР наблюдались следующие особенности: в 1924—1935 гг. сварочные процессы осуществлялись вручную электродами без покрытия или с тонкими ионизирующими покрытиями. Уже тогда под руководством В. П. Вологдина были изготовлены первые сварные котлы и корпуса нескольких судов. С 1935—• 1939 гг. на базе применения толстопокрытых электродов, электродных стержней из легированных сталей и других сплавов сварка широко внедрялась во всех отраслях промышленности. 1939 год характеризуется началом внедрения автоматической и полуавтоматической сварки под слоем флюса, разработанной под руководством Героя Социалистического труда академика AM УССР Евгения Оскаровича Патона (1870—1953) в руководимом им Институте электросварки.

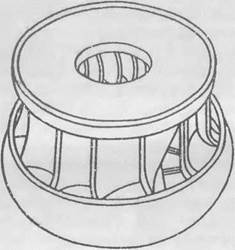

Сварка под флюсом за счет увеличения мощности сварочной дуги и надежной защиты зоны сварки от окружающего воздуха позволяет значительно (в 5—10 раз) повысить производительность процесса, обеспечить хорошее качество сварного соединения, улучшить условия труда, повысить экономию материалов и средств. Сварка под слоем флюса позволила механизировать и усовершенствовать технологию производства металлоконструкций, судов, барабанов, котлов, турбин, сварных резервуаров, машин и механизмов. Особенно эффективным для таких отраслей промышленности, как котлостроение, турбостроение и других, оказалось применение электрошлаковой сварки, разработанной в начале пятидесятых годов Институтом электросварки им. Е. О. Патона под руководством акад. Б. Е. Патона и д-ра техн. наук Г. 3. Волошкевича и отмеченной Ленинской премией. Разработка этого вида сварки позволила механизировать сварку вертикальных швов практически неограниченной толщины. Это также позволило заменить литые и кованые детали сварными (рис. 1). На основе электрошлаковою процесса создан новый способ получения металлов и сплавов с особыми свойствами, получивший название электрошлакового переплава.

С 1948 г. получили промышленное применение способы дуговой сварки в инертных защитных газах: ручная неплавящимся электродом, полуавтоматическая и автоматическая иеплавящимся и плавящимся электродом.

В 1950—1952 гг. в ЦНИИТмаше была разработана сварка низкоуглеродистых и низколегированных сталей в среде углекислого газа — процесса высокопроизводи

тельного и обеспечивающего хорошее качество сварных соединений - За разработку этого способа сварки группе советских ученых во главе с д-ром техн. наук проф. К. Ф! Любавским была присуждена Ленинская премия.

Полуавтоматическая и автоматическая сварка в среде углекислого газа стала широко применяться в СССР и за рубежом. Возникла возможность дальнейшей механизации процесса сварки во всех пространственных положениях. В настоящее время сварка в среде углекислого газа составляет более 25 % объема всех сварочных работ в нашей стране.

Полуавтоматическая и автоматическая сварка в среде углекислого газа стала широко применяться в СССР и за рубежом. Возникла возможность дальнейшей механизации процесса сварки во всех пространственных положениях. В настоящее время сварка в среде углекислого газа составляет более 25 % объема всех сварочных работ в нашей стране.

Для соединения тугоплавких, химически активных металлов и сплавов и ряда специальных сталей в конце пятидесятых годов французскими учеными был создан новый вид электрической сварки Рис. 1. Лито-сварная конструкция плавлением, получивший рабочего колеса гидротурбины название электронно-лу-

Красноярской ГЭС чевой сварки. Этот способ

сварки применяется и в нашей промышленности.

Большие заслуги в деле развития и совершенствования теории и практики сварочного производства имеют коллективы Института электросварки им. Б. О. Патона, ВНИИЭСО, ЦНИИТмаша. ЛПИ им. Калинина, МВТУ им. Баумана, Института металлургии им. Байкова АН СССР, объединения Кировский завод, заводові «Электрик», Балтийского, Уралмаша и др.

Преимущество сварных конструкций в настоящее время не вызывает сомнений. Применение сварки дает не только экономию металла (на 20—25 % по сравнению с клепкой и до 50 % по сравнению с литьем), времени и рабочей силы, уменьшение расходов на оборудование цехов по изготовлению металлоконструкций, улучшение условий труда, по и позволяет решить ряд сложных технических задач по созданию принципиально новых конструкций. Например, только благодаря применению сварки стало возможным изготовление очень экономичных шаровых емкостей для химической промышленности, уникальных

гидравлических и паровых турбин, при изготовлении которых применяются детали и узлы сложных форм, больших толщин из различных легированных сталей; двухслойных металлов (биметалл), представляющих собой малоуглеродистую или низколегированную сталь толщиной выше 6 мм, покрытую тонким слоем высоколегированной стали или алюминиево-магниевым сплавом. Это позволяет получить большую экономию дорогостоящих и дефицитных материалов. Двухслойные материалы широко используются в аппаратуре химической, нефтеперерабатывающей и других отраслях промышленности.

Опубликовано в

Опубликовано в