Технология автоматизированного проектирования приспособлений

21 июня, 2016

21 июня, 2016  admin

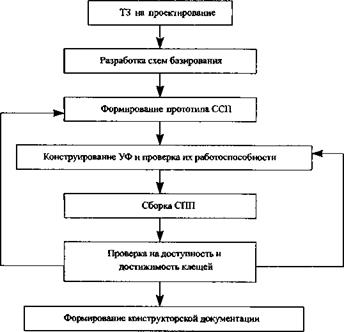

admin Общая последовательность работы САПР представлена на рис. 6.13.

Подготовка к проектированию. Исходными данными для проектирования служат математические модели узла и отдельных деталей. В автомобильной промышленности они часто создаются в «тяжелых» графических системах, например в САТ1А, а их передача в автоматизированную систему проектирования приспособлений производится через IGES-транслятор AutoSurf. Кроме того, в состав исходных данных должны входить:

|

Рис. 6.13. Общая последовательность работы САПР: ТЗ — техническое задание; ССП — сборочно-сварочное приспособление; УФ — узлы фиксации |

приспособлениях, применявшихся на данном или других предприятиях для изготовления похожих сварных узлов.

Разработка схем базирования и карт контроля. Большая интеллектуальная нагрузка выпадает на этап выбора схемных решений, которые определяют качество проекта. При проектировании сборочного приспособления исходят из того, что именно конструкция сварного узла определяет принципиальную схему приспособления. Поэтому разработка принципиальной схемы базирования осуществляются непосредственно на 3£>-модели сварного узла, где указываются места и способы фиксации и закрепления деталей.

В состав технического задания на проектирование могут входить следующие документы:

схема базирования — это комплект документации для разработки приспособления. Основной из них — образ сварного узла, на котором условными обозначениями указаны места, способы и устройства фиксации и крепления всех деталей и подузлов для обеспечения его заданных размеров с учетом всей гаммы технологических факторов и ограничений, действующих на приспособление в процессе эксплуатации. В комплект также входят сечения собираемого узла с обозначением формы контактных поверхностей блочков;

карта контроля — комплект документации для разработки контрольного приспособления, где кроме данных схемы базирования дополнительно внесены сведения о контролируемых размерах формы детали или узла и расположения отверстий;

принципиальная схема приспособления отличается от схемы базирования наличием дополнительных сведений о способах и устройствах для установки, манипулирования и съема деталей и узлов.

Поверхность детали, на которую она устанавливается при сборке под сварку в определенном положении относительно сборочно-сварочного приспособления и сварочного инструмента, называют установочной базой. Сборочная база — совокупность поверхностей, линий и точек, которая определяет положение детали относительно других деталей в изделии или сборочной единице. Конструктивной базой приспособления называют совокупность поверхностей, линий и точек, от которых задаются размеры и положения других деталей и сборочных единиц при разработке конструкции.

Для базирования детали, имеющей развитые плоскости и цилиндрические поверхности, необходимо и достаточно шести опорных точек. Элементы с криволинейными поверхностями сложной формы, а также нежесткие элементы базируются в приспособлениях с помощью ложементов. Детали узла могут частично или полностью базироваться по другим элементам сварной конструкции.

Ввиду сложности пространственных форм кузовных узлов невозможно формализовать процесс создания схемы базирования, который заключается в указании зон предпочтительного размещения узлов фиксации. На схеме базирования отмечаются размеры, которые следует соблюсти с особой точностью. В качестве установочных баз предпочтительно использовать механически обработанные поверхности или отверстия деталей. При размещении упоров установочных баз надо следить за тем, чтобы не происходило защемления в приспособлении собранного и прихваченного изделия и обеспечивался его свободный съем. В связи с этим отдельные собираемые под сварку детали целесообразно размещать так, чтобы их ожидаемые перемещения от сварочных деформаций были направлены не к упорам, а в сторону от них. В противном случае усадочные сварочные деформации с огромными усилиями после сварки заклинят сваренное изделие в жестких базовых упорах сварочного приспособления. Прижимы деталей стремятся располагать в непосредственной близости от базовых упоров. Желательно, чтобы в проектируемом сборочном приспособлении было минимальное количество типов прижимов (лучше один-два). При этом прежде всего используют стандартизованные конструктивные элементы и только в случае необходимости — оригинальные решения.

Рациональный выбор базовых поверхностей и элементов фиксации — важнейший фактор, определяющий качество сварного изделия.

Определение мест базирования и фиксации поверхностей сварного узла выполняется конструктором на этапе формирования прототипа проектируемого приспособления в соответствии со схемой базирования. Поэтому формирование схем базирования и карт контроля должно осуществляться до начала проектирования самого приспособления. Лучше, если это выполняется с помощью соответствующей встроенной подсистемы и точной математической модели сварного узла специализированным технологическим подразделением, например лабораторией собираемости и метрологии. По сути дела, именно это подразделение должно выполнять непосредственную разработку прототипа приспособления.

Условные обозначения опор (неподвижных, подвижных, плавающих, регулируемых), а также зажимов одиночных и двойных регламентируются ГОСТ 3.1107—81 и стандартом предприятия. Библиотека условных обозначений элементов приспособлений присутствует в системе и открыта для пользователя.

Разработка схемы базирования выполняется в такой последовательности:

• собираемый под сварку узел представляется схематически в виде конту ров с проемами путем обработки его 3£>-образа;

• на схему наносят условные обозначения фиксирующих, пробивных и контрольных элементов после выбора их типов и мест установки на узле;

• выполняются сечения в заданных местах узла и относительно них изображается форма контактных поверхностей сухарей;

• полученные схемы дорабатывают (наносят размеры, выноски, дополнительные обозначения и т. п.) и включают в состав технического задания.

Основу рассматриваемой здесь концепции автоматизированного проектирования сборочно-сварочных приспособлений составляет принцип двухэтапного решения отдельных проектных задач. На первом этапе создается условное упрощенное представление принимаемого решения (прототип схемы, конструкции). С его помощью часто решается большой комплекс взаимосвязанных с проектируемым объектом задач. После их успешного решения уже на втором этапе наброски и, самое главное, привязка данных реализуются при окончательном (реальном) проектировании разрабатываемого объекта. И первый этап — создание прототипа, — и второй — проектирование объекта — реализованы путем создания самостоятельных подсистем САПР.

В подсистеме подготовки прототипа оснастки расстанавливаются в виде плит-параллелепипедов прототипы кондукторной плиты и узлы фиксации относительно свариваемой конструкции, а также выполняются сечения вдоль граней прототипов узлов фиксации. Таким образом, определяются места расположения узлов фиксации на плите, а также геометрия фиксируемых поверхностей в этих местах. Поочередное формирование геометрии самих узлов фиксации относительно сечений и их сборка воедино в приспособление осуществляются позже.

При создании прототипа оснастки задается уровень размещения сварного узла над кондукторной плитой. Особенно это важно для контактной точечной сварки, когда необходимо обеспечить свободный доступ нижнего электрода сварочных клещей к свариваемому изделию. Далее формируется прототип кондукторной плиты, расстанавливаются прототипы прижимов и выполняются необходимые сечения сварного узла в зонах базирования и закрепления собираемых деталей.

Подсистема проектирования прототипов содержит программные средства, которые позволяют осуществить следующие операции:

1) вызвать на экран монитора образ узла и разместить его соответствующим образом;

2) построить нормали к поверхности узла в местах приложения усилия закрепляющих элементов;

3) создать и вставить в модель прототип кондукторной плиты;

4) расставить прототипы прижимов в соответствии со схемой базирования с использованием или без использования нормалей к поверхности узла;

5) получить сечения сварного узла в зонах прототипов прижимов и сохранить результаты работы.

Перечисленные пять групп операций выполняют с помощью специальных меню, пиктограмм, курсора мыши, в том числе с использованием стандартных функций графических пакетов и операционных систем (выбрать, передвинуть, удалить, записать полный объем информации в соответствующие каталоги на диске). Подробное описание работы подсистемы приведено на примере проектирования конкретного сборочно-сварочного кондуктора в § 6.4.

После того как загружен подготовленный ранее свариваемый узел, заданы габаритные размеры и пространственное положение прототипов одной или нескольких кондукторных плит и, таким образом, определены системы координат, в которых производится проектирование узлов фиксации, можно задать габаритные размеры и пространственное положение прототипов других элементов на каждой кондукторной плите. Прототип элемента (узел фиксации, силовая головка, контрольная поверхность) представляет собой определенный параллелепипед в системе координат заданной плиты и определяет «чертежную плоскость» элемента при подготовке документации по проекту.

|

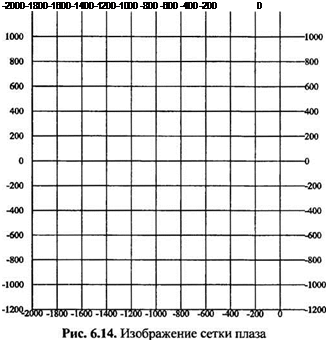

Для удобства позиционирования любых элементов на кондукторной плите автоматически выполняется построение сетки плаза. При этом система запрашивает плоскость проекции сетки и ее шаг. Изображение сетки плаза показано на рис. 6.14. Сетку плаза можно наблюдать в трех плоскостях (в каждой плоскости отдельно или одновременно в нескольких).

Построение нормалей к поверхности узла в точке приложения усилия, необходимое для последующего точного расположения прототипов пробивных и фиксирующих элементов, выполняется выбором пункта меню и непосредственным размещением курсора мыши в точке приложения усилия на поверхности узла. Для удобного позиционирования этой точки с ориентацией по сетке плаза или координатам лучше предварительно разместить обрабатываемый сварной узел в проекцию «вид сверху» или использовать средства объектной привязки. Для большего удобства работы можно использовать двухэкранный режим работы монитора (команда vports), когда выполняемые действия одновременно отображаются на разных проекционных видах.

Вся работа с прототипами отдельных элементов проектируемой оснастки требует увязки в единой среде их взаимного расположения и организации хранения всех данных на диске. Разработана система предлагаемых обозначений (имен) кондукторных плит, отдельных прижимов и других элементов. Так, кондукторные плиты автоматически нумеруются в порядке их создания Fixplate-1, Fixplate-2, отдельные прижимы — Fix-1, Fix-2 и т. д. Удобная организация работы обеспечивает быстрое формирование прототипа элемента, перемещение его в требуемое пространственное положение по трем координатам и поворот на необходимый угол.

Поскольку каждому прототипу прижима может соответствовать не более одного реального прижима, прототипы следует расставлять везде, где предполагаются конструктивные элементы сборочно-сварочного приспособления, будь то откидывающиеся механизмы или неподвижная арматура типа стойки. Комбинированные узлы фиксации, имеющие в своем составе два прижима, таким образом, должны использовать не менее двух прототипов, но могут использовать и три прототипа, например, для конструирования выносного фиксатора, не лежащего в плоскости узла фиксации, но закрепленного на его же стойке.

Если в проектируемое приспособление вставлено более одного прототипа кондукторной плиты, то для работы необходимо выбрать один из них в боковом меню.

Прототип прижима еще не определяет его реальное конструктивное исполнение, и для его ориентирования относительно кондукторной плиты используется система локальных координатных осей. Для удобства и ускорения позиционирования прижимных элементов принято соглашение, что ось У, обозначаемая на устанавливаемом элементе желтой линией, должна соответствовать направлению подвода рычага прижима к закрепляемой детали.

Размеры прототипа рекомендуется назначать не менее реальных размеров будущего прижима, чтобы автоматически формируемый фрагмент сечения закрепляемого узла был достаточным для определения расположения прижима.

Для более точного размещения прототипа относительно точки приложения усилия используется автоматизированное размещение прототипа прижима таким образом, что основание построенной заранее нормали к поверхности узла совмещается со средней линией прототипа.

Для автоматического построения сечений сварного узла в плоскостях установки прижимов пользователю предоставляется возможность или самому указать прототипы прижимов с помощью мыши или выбрать функцию для построения всех сечений всех узлов, имеющихся на экране.

Для построения контактной поверхности узла фиксации (формирования контактных поверхностей торцов блочков и скоса их кромок) в месте расположения каждого прототипа прижима строится не менее трех сечений. Система выдает запрос требуемого количества сечений для каждого прототипа.

Подсистема формирования ЗП-модели сборочно-сварочного приспособления предназначена для:

• размещения конструктивных элементов приспособления относительно сечений узла;

• формирования криволинейных поверхностей прижимов и их оригинальных деталей, кронштейнов, стоек и т. п.;

• объединения всех элементов в единую конструкцию на кондукторной плите с рамой и поворотной стойкой, с возможностью последующего 3D-моделирования работы всего приспособления.

Работа подсистемы использует файлы описания сечения узла, сформированные на предыдущем этапе работы, и позволяет выполнять следующие операции:

1) выбирать сечение установки прижима;

2) выбирать тип и типоразмер прижима, вызывать его на экран;

3) задавать расположение прижима относительно сечения узла и изменить его размеры;

4) задавать ширину, скос кромок и профиль поверхностей прижимов;

5) собирать относительно одного сечения несколько прижимов и формировать недостающие конструктивные элементы (формирование узлов фиксации);

6) собирать воедино сборочное приспособление (как настольное, так и напольное).

При новом сеансе работы система запрашивает имя проекта, которое рекомендуется называть по номеру сварного узла или прототипа приспособления. Под словом «проект» понимается вся совокупность информации (файлов), необходимой для нормального продолжения конструирования, доводки или модернизации приспособления. В процессе разработки для каждого прототипа может быть несколько проектов, их можно сохранять, к

работе с ними можно возвращаться, но после того, как найдено окончательное решение, в архив должен попадать лишь один из них.

Меню обеспечивает выбор конструктивных элементов фиксации, сечений собираемой сварной конструкции, модернизацию сменных элементов узлов фиксации, дорисовку недостающих элементов, а также сборку нескольких элементов на одном экране. Удобно диалоговое окно выбора для работы сечений деталей собираемого узла сварной конструкции (рис. 6.15). В левой части окна выбирается сечение для проработки закрепления деталей. Завершенные и проработанные узлы фиксации, записанные в базу готовых решений, появляются в списке правого окна.

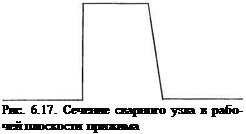

дополняется изображением сечения сварного узла в рабочей плоскости прижима (рис. 6.17). «Правильная» вставка узла фиксации относительно сечения обеспечивается лишь при полном выполнении правил подготовки образа прижима и записи его в базу данных:

![]() системе координат, а предполагаемая точка контакта с закрепляемой деталью должна находиться в «нуле»;

системе координат, а предполагаемая точка контакта с закрепляемой деталью должна находиться в «нуле»;

• при этом точка фиксации образа контактного элемента также должна совпадать с предполагаемой точкой контакта с деталью, поскольку это важно для правильного изменения типоразмеров;

• сварной узел должен сохраняться в координатах сварной конструкции и прототип прижима должен быть правильно расположен относительно его поверхности.

Далее имеется возможность выполнения любых действий по перемещению, редактированию и дорисовке конструктивных элементов узла фиксации. При этом важно отметить, что любые перемещения и изменения всех элементов будут происходить при неизменном положении сечения сварной конструкции. Так, положение прижима относительно закрепляемого сечения свариваемой конструкции, возможно, потребует его изменения и контактный элемент (блочок, прижим и т. п.) следует перенести в нужную точку.

После того как прижим занял правильное местоположение, можно переходить к редактированию его размеров с помощью изменения цифровых значений системы параметризации, использованной при проектировании и формировании его 3D-образа для базы данных. Для этого следует выбрать пункт меню или можно использовать соответствующую пиктограмму и в появившемся диалоговом окне менять значения варьируемых параметров. Глобальное изменение типоразмера элемента выполняется при помощи активизации соответствующего варианта таблицы глобальных параметров. При редактировании размеров узла фиксации следует стремиться к тому, чтобы

• основание стойки совпадало с плоскостью кондукторной плиты;

• другие элементы узла фиксации не касались сварного узла;

• элементы узла фиксации не сталкивались друг с другом (например, при качании цилиндра);

• хватало хода поршня цилиндра для полного раскрытия прижима;

• обеспечивалось условие удаления сварного узла из приспособления после сварки.

После редактирования размеров прижима выполняются:

• формирование геометрии обрезаемых элементов узла фиксации;

• формирование контактных поверхностей прижима (рычага, ложемента или блочков), в том числе и для составления программы их механической обработки на станке с ЧПУ;

• подсборка комбинированных узлов фиксации;

• сборка окончательно подготовленных узлов фиксации, при которой получается пространственная система, включающая в себя также кондукторную плиту;

• доводка конструкции кондукторной плиты путем обрезания ее контура, вырезания окон и дорисовки арматуры, а также окончательная сборка сборочно-сварочного приспособления с усилительной рамой, подставой, поворотной стойкой и т. п.

Для полноты картины или удобства дальнейшей работы в образ сборочно-сварочного приспособления можно вставить сварной узел и/или сетку плаза.

Заключительный этап работы — запись результатов и формирование документации (схем, чертежей и спецификаций). Сформированная трехмерная модель приспособления отображается в комплекте из следующих чертежно-графических документов:

• схема базирования и карта контроля;

• сборочный чертеж приспособления (стенда) в двух проекциях в проекционной связи с обозначением координат и положения центра масс приспособления;

• чертежи функционально завершенных узлов фиксации в стандартных проекциях;

• изображения нижних и верхних сухарей с обозначением осей крепежных отверстий (для подсоединения соответственно нижнего кронштейна и рычага пневмоприжима);

• изображения рычагов с крепежными отверстиями;

• изображения кондукторной плиты с простановкой координат отверстий по каждому функционально завершенному узлу фиксации; создается также специальный файл с изображением контура произвольной формы и простановкой размеров плиты; по умолчанию толщина плиты равна 20 мм;

• библиотека параметризованных элементов;

• технические данные приспособления (габаритные размеры, масса, координаты центра масс и т. п.).

Формирование чертежей (размещение необходимых видов, сечений и разрезов на формате чертежного листа и простановка размеров) выполняется в любой момент без затруднений путем преобразования трехмерных изображений в плоские чертежи и их редактирования с использованием возможностей графической среды. Последовательность операций при получении чертежной документации рассмотрена в § 1.5. Важно еще раз заметить, что каждому объемному изображению. dwg-файла может быть придан плоский чертеж, который хранится в этом же файле и автоматически изменяется при изменении объемного изображения. Кроме того, возможно создание любого количества дополнительных чертежей в других файлах с обрывом всех ассоциативных связей и поэтому гораздо меньших по объему.

Более подробно вся работа по автоматизированному проектированию сборочно-сварочного приспособления рассмотрена на конкретном примере в § 6.4.

Опубликовано в

Опубликовано в