Технологичность конструкции паяемых соединений

15 августа, 2016

15 августа, 2016  admin

admin 1. При всех типах соединений, кроме соприкасающегося, капиллярный зазор должен быть раввомериым по толщине и ие прерываться, так как в иекапиллярвые зазоры припои ие затекают, а в чрезвычайно узкие зазоры могут затекать только припои, весьма слабо взаимодействующие с паяемым металлом.

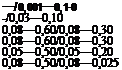

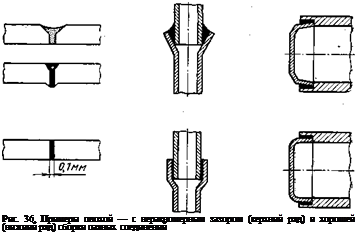

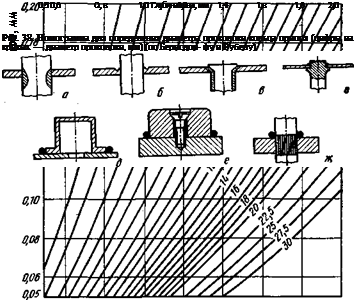

2. Обеспечение равномерных по толщине капиллярных зазоров при сборке, например крупногабаритных тонкостенных изделий с замкнутой формой швов,— весьма трудоемкая операция. В этом случае используют композиционную пайку, при которой сохраняются преимущества капиллярной пайки и не требуется дорогостоящая операция подгонки капиллярных зазоров при сборке, илн принудительную подачу припоя в зазор. Для большинства металлов при пайке наибольшее капиллярное давление достигается при зазоре 0,05—0,20 мм (рис. 37).

3. Окончательную величину паяльного зазора выбирают в соответствии с требованиями к прочности соединении, характеру фйзико-химического взаимодействия Мк и Мш выбранного способа удаления окисиой пленкя, способу пайки по нагреву СПЗ и давлению СП4, изменению коэффициентов линейного расширении разнородных паяемых материалов, характеру выполнения процесса пайки (механизированная, автоматизированная, ручная), температуре пайки, способу введения припоя, форме паяемой поверхности.

Ниже приведены данные о ширине зазора, используемого при пайке различными припоями при Трудной подаче припоя' и при предварительной укладке припоя у зазора:

|

|

Мп Ширина зазора*, мм

* В числителе приведены данные при ручной подаче, в знаменателе.-гг при предварительной укладке припоя у зазора.

|

4. При флюсовой пайке капиллярный зазор следует выбирать несколько большим, чем при бесфлюсовой пайке. При флюсовой пайке вручную зазоры задают не более 0,5 мм и не менее 0,05 мм. Сборка деталей с зазорами менее 0,05 мм допустима только при применении активных, инертных газовых сред нлн вакуума. При плохой смачивающей способности припоя зазоры необходимо увеличить.

5. При затекании припоя в вертикальные капиллярные зазоры сверху и слабом их физико-химическом взаимодействии с паяемым материалом необходимо предусматривать «технологические»" стенки.

При конструировании изделий, предназначенных для контактной твердогазовой пайки, необходимо фиксировать зазоры,' а контактный материал, взаимодействующий при пайке с паровой фазой, располагать у зазора или в открытых питателях.

6. Телескопические соединения из разнородных материалов необходимо конструировать с учетом их коэффициентов термического расширения. При ссвп^анаружп. в процессе сокращения матёриала внутренней детали прн охлаждении в шве могут возникнуть горячие трещины; при авп^сспаружн в наружной детали при обжиме ею внутренней детали при охлаждении могут возникнуть растягивающие напряжения, способные вызвать ее - хрупкое разрушение в контакте с жидким припоем, оставшимся в зазоре. В первом случае целесообразно применять муфты, охватывающие наружную деталь и препятствующие ее расширению,, а во втором — готовый припой с температурой кристаллизации выше температуры начала развития в материале наружной детали 'растягивающих напряжений.

7. При проектировании изделий, предназначенных для бес - флюсовой пайки припоями с легконспаряющимися компонентами

Рис. 37. Использование областей зазоров при пайке: 1 — паяемый

Рис. 37. Использование областей зазоров при пайке: 1 — паяемый

материал с малым химическим сродством к припою; 2 — паяемый материал с сильным химическим сродством к припою; 3 — область допустимых зазоров при ручной пайке; 4 — область некапилляриых зазоров или требующих весьма тонких капиллярных зазоров, в одной и» соединяемых деталей следует предусмотреть для припоя открытые питатели, сообщающиеся с зазо'ром, или технологические - участки с питателями, уделяемые после пайки.

8. Существенное влияние на качество паяных соединений* оказывает шероховатость паяемой поверхности. Для очень тонких зазоров в процессе печной пайкя и при отличной смачиваемости паяемого металла жидким припоем степень шероховатости должна быть 1,6 мкм. При локальных способах нагрева очень - тонкие зазоры не имеют преимуществ и малоэкономичны. Наилучшей шероховатостью при пайке считают 1,6—25 мкм; такая1 шероховатость не снижает капиллярного давления в зазоре. Шёроховатость более 100 мкм не обеспечивает постоянного зазора. При шероховатости 25—100 мкм на растекание припоя влияет направление рисок: растекание ухудшается при расположении - рисок перпендикулярно к направлению движения припоя и улучшается, при расположении их в направлении движения Припоя.

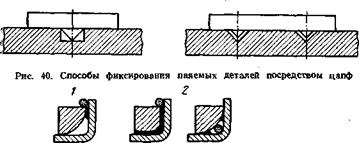

9. Для обеспечения требуемой величины зазора необходима* надежная фиксация паяемых деталей при сборке. Для такой фиксации используют способы крепления деталей сваркой (в том числе точечной, конденсаторной), кериением, а также самоцентрированием и самоудерживанием деталей, проволокой, накаткой, цапфами, впрессовкой, развальцовкой, сборкой взамок, зигов - кой, заклепками,, штифтами, свинчиванием. В каждом конкретном - случае применение тех или иных способов зависит от конструкции паяемого изделия или сборочной единицы. Применение сборочных

приспособлений может существенно удлинять термический цикл лайки.

10. При конструировании паяемых соединений следует учитывать способность припоя к растеканию. При чрезмерной растекае - мости Припоя в галтельиых участках шва следует строго дозировать припой; можно также использовать вспомогательные материалы в виде покрытий или стоп-паст, а при достаточной толщине ■стенки паяемых деталей—иекапилляриые канавки, препятствующие растеканию припоя. Растекание припоя уменьшается, если по краям таких канавок остаются заусенцы, образующие систему капилляров, дополнительно отводящую припой.

11. Для Предотвращения образования подрезов под галтель - ными участками паяных швов, утяжеления паяного изделия н дополнительного расхода припоя последний должен быть строго дозирован по объему (125—150% от объема зазора).

12. Детали с формой тел вращения наиболее пригодны для сборки с использованием самоцентрирования и самоудерживаиия путем вставки этих деталей одна в другую в сквозные или ■глухие отверстия. Укладываемый при сборке вне зазора припой может быть использован в виде колец из Проволоки. По данным Берисдорфа и Рубела, диаметр проволоки может быть определен, •если известны длина /, ширина Ь и глубина h зазора. Объем припоя, необходимый для заполнения капиллярного зазора Уо= —lbh для образования двух галтелей обычно к этому количеству припоя добавляют 50—65% от V0; таким образом, максимальный объем припоя составляет У| = 1,65Уо. Масса такого припоя равна l,65VoP, где р — плотность припоя, г/см3. Диаметр Проволоки кольца ’•припоя длиной I может быть подсчитан по формуле 4=2(Vil2n)42*=2(bhln)42 или определен из номограмм (рис. 38).

Фиксация деталей под действием собственного веса ие требует подгоикн. Для весьма точной сборки может быть использовано крепление деталей посредством винта, штифтов (Ірис. 39 и 40).

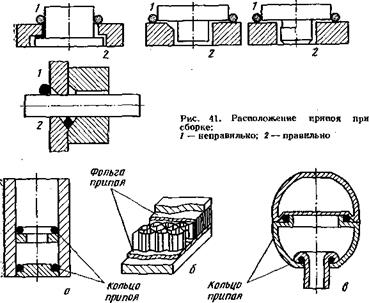

На рис. 41 приведены примеры сборки самоцеитрируемых деталей с укладкой кольца припоя вне зазора, а иа рис. 42 — примеры сборки деталей с использованием припоя в виде кольца или фольги для получения уплотняющих паяных швов.

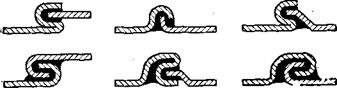

13. При фиксировании деталей из листового материала герметичные и вакуумплотиые паяные соединения, особенно в условиях контакта шва с газами и жидкостями, получают при использовании различного типа «замковых» соединений (рис. 43).Такого типа соединения чаще всего применяют при низкотемпературной пайке, хотя есть примеры их использования и при высокотемпературной пайке, например для изготовления гибких шлангов из коррозионностойких сталей.

14. При конструировании паяных соединений с низкой прочностью паяного шва или работающих при значительных ударных «агрузках следует по возможности использовать иахлесточный тип соединений; такие соединения наиболее технологичны и их прочность в ряде случаев может быть повышена за счет увеличения площади нахлестки. При ударных испытаниях иахлесточных соединений воздействие нагрузки частично релаксирует в результате локальной деформации паяемого материала.

15. При конструировании нахлесточиых паяных соединений талтель шва ие следует располагать в местах повышенной концентрации напряжений, например у резких переходов.

|

Рис, 39. Примеры фиксации деталей при сборке под пайку с использованием кериеиия (а, б), утапливаиии впотай (в), клепки (г), сварки (д), свинчивания (е), накатки (ж)

|

|

|

Рис. 42. Примеры сборки деталей для получения уплотняющих паяных швов с использованием припоя в виде проволочных колец (а, в) и ■фольги (б) |

|

Рис. 43. Типы замковых паяных соединений |

16. Стыковое соединение применяют только при толщине материала не менее 1 мм, так как при меньшей толщине фиксирование деталей затруднено.

17. При локальных способах нагрева избегают больших по площади паяемых поверхностей из-за возможности непропаев вследствие температурного градиента по паяемым деталям.

18. Косостыковое соединение деталей из листового материала труднее в изготовлении, чем стыковое. Однако при телескопическом типе соединения подготовка косостыкового соединения значительно упрощается, и такое соединение обеспечивает возможность, самоцентрирования деталей при сборке. Обеспечение равнопрочнос - ти прн косостыковом типе соединения возможно только при угле скоса >60°.

19. Величина нахлестки при высокотемпературной пайке должна быть в 3—8 раз больше наименьшей толщины паяемых деталей. При большей нахлестке вследствие развития больших напряжений по ее концам сопротивление срезу не увеличивается, а масса изделия и расход припоя возрастают.

20. В изделиях, подвергающихся после пайки изгибу и штамповке или работающих при больших статических нагрузках, а также в условиях ударного нагружения или сильной вибрации, не рекомендуется применять паяные стыковые швы.

21. Паяные швы могут быть замкнутыми и незамкнутыми. Из трубчатых соединений с замкнутым швом чаще всего применяют телескопические, представляющие собой в продольном (характерном) сечении нахлесточное соединение. Соединения с незамкнутыми паяными швами, у которых основная часть поверхности спая плоская, называют пластинчатыми.

Длина напуска для косостыковых соединений труб и листов, а также для соединений боковых стенок со вставными днищами в зависимости от толщины листа приведены ниже:

Толщина листа, мм. 1—1,5 2—3 3,5—5 5—8 8,5—13

Напуск, мм... 10 15 20 25 30

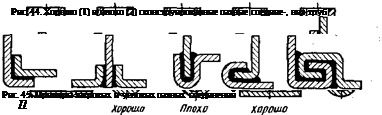

22. В Трубчатых соединениях следует избегать пайки встык (рис. 44), лучше паять внахлестку, при этом можно увеличить прочность соединения (чистый срез) и использовать выточки для уменьшения концентрации напряжений.

23. Для предотвращения кольцевого коробления и утяжек при пайке труб с фланцами толщина шайбы фланца должна быть больше толщины стенки трубы. При пайке тонкостенных сосудов толщина обечайки должна быть больше толщины донышек.

24. Тавровые и угловые соединения применяют сравнительно редко (рис. 45). Прочность таких соединений в значительной степени зависит от прочности и формы поверхности паяного шва, модуля упругости паяемого материала. При хорошей пластичности паяного шва, в том числе и в галтельном его участке, и относительно малом модуле упругости паяемого материала достаточно усиленная галтель паяного шва в таких соединениях обеспечивает благоприятное перераспределение напряжений при изгибе.

25. Как в пластинчатых и трубчатых, так и в тавровых и угловых соединениях прочность возрастает с увеличением площади шва.

|

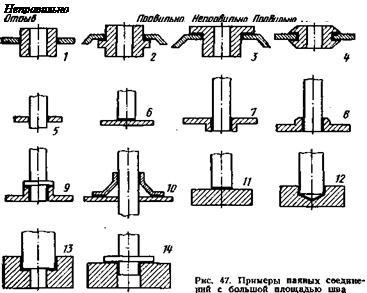

Наименее прочны соединения типа I, 2, 5, 6 (рис. 46). Соединения типа 1 применяют, например, в ребристых радиаторах и сотовых конструкциях.

26. При пайке пересекающихся труб или прутков с листами или плитами соединения типа 1, 5, 6, 11 (рис. 47) малопрочны. При увеличении площади паяного шва в соединениях типа 2—4У 7—10, 12—14 прочность последних возрастает.

27.

|

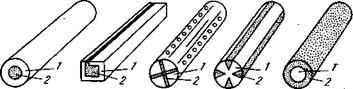

Способ предварительного размещения припоя при сборке — один из существенных факторов, определяющих качество соединений. Размещают припой перед пайкой с учетом конструкции паяемого изделия, формы припоя и характера его физико-химического взаимодействия с паяемым металлом, способа нагрева.

Припой, изготовленный отдельно от паяемой детали, обычно укладывают в зазор или у зазора иля вводят последний в процессе пайки. В первом случае необходимо предусмотреть закрепление Ирипоя при сборке (см. рис. 41)..

28. При выборе способа размещения припоя при сборке необходимо учитывать, что в капиллярные зазоры хорошо затекают припои

с узким или нулевым интервалом плавления, в том числе металлы и эвтектики. Поэтому такие припои можно укладывать у зазора или вводить в зазор в процессе пайки. Припои с широким интервалом плавления необходимо предварительно укладывать в зазор.

29. При большой площади нахлестки с равномерным по толщине зазором или в соприкасающихся соединениях припой следует предварительно размещать между паяемыми деталями или наносить на них, чтобы исключить образование непропаев.

Припой может быть нанесен на паяемые детали до сборки путем плакирования конструкционного материала при прокатке, металлизации (термовакуумное напыление, гальваническое покрытие и др.). При этом обеспечивается наилучшее условие для сборки деталей перед пайкой и для смачивания паяемого металла расплавленным припоем.

30. При пайке вручную готовый припой в виде прутков или проволоки подают к месту пайки.

31. Перёд пайкой в печи при индукционном нагреве, наґреве погружением в жидкий флюс или солевой расплав припой укладывают при сборке.

32. При сборке трубчатых соединений в виде проволоки, зерен, стружки, ленты, свернутой в кольцо или спираль, предварительно укладывают снаружи зазора. При этом припой располагают выше нижней детали, например фланца, так как расположенный около нижней детали припой иногда может растечься по ней и не затечь в зазор.

33. При переменном зазоре припой располагают так, чтобы он тек от широкой части зазора к узкой, иначе могут остаться участки зазора, не заполненные припоем. При затекании припоя воздух и флюс должны свободно выходить нз зазора и не образовывать «воздушных подушек» или флюсовых включений.

|

Рис. 48. Возможные варианты расположения флюса иа прутке или провоз локе припоя / — припой; 2 — флюс (*по Берисдорфу и Рубелу) |

34. Если трудно укрепить припой (например, в форме порошка}' у зазора, то лучше использовать пасту из. флюса, порошка припоя; и связки, разведенной растворителем. Применение припоя в виде пасты особенно удобно при механизированном или автоматизированном процессе пайки. Флюс может быть уложен на припой, (рис. 48).

35. Припой не рекомендуется укладывать у зазора в случае* если он вызывает интенсивную химическую эрозию паяемого металла, имеет широкий температурный интервал затвердевания или плохо смачивает паяемый металл. В этом случае припой лучше - помещать непосредственно в зазор или наносить, например, в вид&

плакированного слон, на паяемый металл до сборки. Примеры правильного и неправильного расположения припоя перед пайкой Приведены иа рис. 46.

36. При конструировании паяемых деталей с плотной посадкой, подвергаемых после сборки пайке в активных газовых средах, необходимо предусмотреть канавки и лазы или выемки в более толстостенной детали для размещения припоя.

37. При конструировании изделий для механизированной пайки следует предусмотреть возможность введения припоя в виде фольги, пасты, проволоки в зазор.

Опубликовано в Проектирование технологии пайки металлических изделий

Опубликовано в Проектирование технологии пайки металлических изделий Комментарии закрыты.