Проектирование технологии контактной сварки и выбор контактных машин

15 августа, 2016

15 августа, 2016  admin

admin Электрическая контактная сварка — это технология принципиально массового производства: или отдельных сварных соединений на множестве мелких деталей, или множества сварных соединений на потоке отдельных крупногабаритных конструкций.

Наибольший интерес для машиностроения представляет поточность крупногабаритных конструкций. Для того чтобы рассмотреть основные принципы проектирования технологии контактной сварки, следует использовать какой-либо типовой характерный пример, на котором можно было бы показать как правильные, так и ошибочные проектные решения.

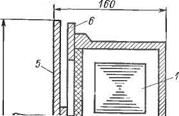

Поскольку главным элементом технологии является машина, то именно в вопросах выбора и назначения машин и могут быть основные ошибки проектирования. Для примера рассмотрим некоторую условную сварную конструкцию, для которой можно было бы использовать несколько способов контактной сварки. Конструкция такого рода детали представлена на рис. 6.7, а. Конкретизируем проектную задачу: сваривается СтЗ толщиной 1,5 мм. Производительность поточной линии не менее 30 панелей в час. При длине линии 1,4 м скорость движения панелей должна быть не менее 42 м/ч, т. е. 1,16 см/с.

Рассмотрим вариант, когда все линии сварных соединений могут быть неплотными, т. е. вполне можно обойтись только точечной сваркой. Самым примитивным и самым ошибочным решением, которое, к сожалению, иногда имеет место и в настоящее время, является ориентация на использование нормальных машин общего назначения (рис. 6.7, б). При'постоянном сварочном контуре машина такого рода все время будет работать с переменной индуктивностью, вносимой свариваемыми деталями, и с переменным шунтированием, а, следовательно, при полной нестабильности режима сварки и размера сварных точек. Мало того, синхронизировать перемещение в двух измерениях самой машины относительно движущегося потока деталей будет непросто. Поточные линии требуют, как правило, создания специализированных машин. Одна из схем такого рода показана рис. 6.7, в. Здесь два трансформатора, включенных параллельно, посредством поочередного включения парных встречных электродов ставят точки в процессе медленного перемещения потока и возвращаются с большой скоростью для сварки новой панели. Особенность параллельного включения определяется суммированием токов обоих трансформаторов и значительным выравниванием общей силы тока для средних точек. Однако наилучшим решением будет создание специализированных многоэлектродных и многотрансформаторных машин (рис. 6.8). Особенно интересен последний вариант, когда машина может быть создана трехфазной с первичной стороны и с тремя открытыми фазами во вторичном контуре. Такая схема от двух встречно расположенных трансформаторов будет обеспечивать за один цикл по шесть точек. Многоточечную производительность за один цикл могут дать и рельефные машины. Однако, как и при одноточечной машине (см. рис. 6.7, б), в контур рельефной машины будут включаться переменные индуктивности свариваемых деталей. Небольшой выигрыш определится при использовании двух параллельно включенных рельефных машин.

|

Рис. 6.7. Примеры выбора типа точеч - Рис. 6.8. Схемы многоэлектродных то - ных машин для сварки панелей чечных машин: а — однофазные; б — трехфазные |

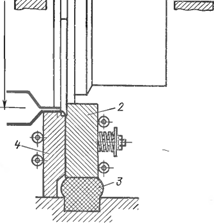

Рассмотрим теперь варианты использования шовных машин. Относительно применения нормальных шовных машин можно повторить то же самое, что было показано для нормальных точечных. Особенно нерентабельным представляется всегда факт использования шовных (да и точечных) машин с нормальным большим вылетом для создания швов на кромках свариваемых деталей. Кромочные швы применяются довольно часто, а для них, к сожалению, нормальных серийных машин с коротким вылетом электродов не производят. Для примера можно сослаться на несколько необычных вариантов конструкций кромочных машин. Один из них показан на рис. 6.9. Здесь вращающийся трансформатор 1 с рабочим роликом 5 и холостым 6 составляют минимально короткий сварочный контур. Замыкающими служат: рабочая подкладочная шина 4 и холостая, хотя и токоведущая 2, опирающаяся на пружинную (упругую) подкладку 3. Трансформатор такого рода при вторичном напряжении порядка 1,6 В может обеспечить мощность до 50 кВА при ПВ = 60 %. Полное сопротивление вторичного контура составляет около 50 мкОм, ток короткого замыкания — 32 кА. Габаритные размеры трансформатора вместе

с роликами даны на рис. 6.9. Представляют интерес еще две схемы шовнокромочных машин, показанные на рис. 6.10. Схема А строится из трансформатора с вращающимся вторичным витком 1 и синхронно с ним передвигающимся замыкающим витком 2. Схема Б состоит из группы неподвижных трансформаторов, подключенных к токоведущей шине 1. Замыкающий виток 2 является подвижным эле ментом машины. Обе схемы могут быть созданы с питанием токоведущих шин от одного трансформатора относительно большой мощности вместо нескольких неподвижных, параллельно включенных.

![]()

|

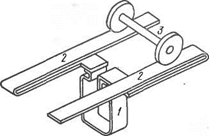

На рис. 6.11 показана схема строения токоведущих нижних шин как контура одинаковой индуктивности. Вторичный виток трансформатора 1 присоединяется к шинам 2, построенным так, что площадь, охватываемая контуром трансформатора, при движущихся роликах 3 остается приблизительно постоянной. Постоянство площади контура сохраняет постоян-

Рис. 6.10. Схемы коротковитковых Рис. 6.11. Сварочный контур прибли - шовных машин для сварки кромочных вительно постоянной индуктивности швов

ство его индуктивности, и, следовательно, стабильность режима сварки.

Здесь приведено только несколько характерных вариантов специализированных контактных машин. В действительности для отраслей особо ответственного машиностроения и строительства на сегодня создано и создается очень много весьма разнообразных контактных машин. И это несмотря на то, что ассортимент нормальных машин, изготовляемых заводом «Электрик», стал весьма богатым по технологическим возможностям.

Опубликовано в

Опубликовано в