Технологические схемы производства комовой и молотой извести в шахтных печах

24 декабря, 2012

24 декабря, 2012  admin

admin Наиболее рациональной схемой производства извести является такая, при которой известняк, а для пересыпных печей и топливо поступают на заводской склад в сортированном виде. При этом сырье сортируют на дробильно-сортировочной фабрике (ДСФ) или установке (ДСУ) карьера, а твердое топливо — на шахте.

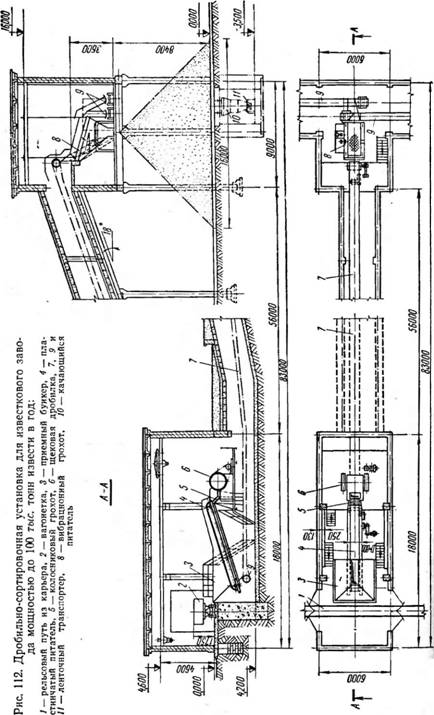

Если сырье и топливо поступают на заводской склад в несортированном виде, то на заводе предусматривают дробильно-сор - тировочное отделение (ДСО), которое имеет в своем составе дробильно-сортировочные установки и обеспечивает шахтные печи сырьем и твердым топливом определенного фракционного состава. На рис. 112 изображена дробильно-сортировочная установка карьера, предназначенная для выпуска фракционированного известняка для известкового завода мощностью до 100 тыс. т извести в год.

Горная масса из карьера рельсовым транспортом по пути 1 поступает на ДСУ. Из вагонетки 2 сырье попадает в приемный бункер 3 и из него пластинчатым питателем 4 СМ-97 подается на колосниковый грохот 5.

При движении по установленным наклонно колосникам грохота куски известняка размером менее 120 мм проваливаются между ними и по течке попадают на ленточный транспортер 7. Куски размером более 120 мм поступают в щековую дробилку 6 СМ-16А и после дробления на ленточный транспортер 7.

Ленточный транспортер доставляет дробленый известняк на верх галереи и по течке сбрасывает его на двухситный вибрационный грохот 8 СМ-570. На грохоте дробленый известняк разделяется на три фракции: прошедшую через сита виброгрохота фракцию менее 50 мм, среднюю фракцию 50—80 мм и остаток на верхнем сите виброгрохота — фракцию 80—120 мм.

После рассева на виброгрохоте фракция известняка менее 50 мм ссыпается вниз в открытый штабель. Две другие фракции при помощи ленточных транспортеров 9 ссыпаются в два других открытых штабеля известняка. Под штабелями фракционированного сырья расположена подземная галерея, перекрытие которой имеет отверстия.

|

9* |

Фракция известняка менее 50 мм качающимся питателем 10 И ленточным транспортером 11 подается из штабеля в отделение известняковой муки. Фракции 50—80 и 80—120 мм подаются ана-

243

|

|

Логичным оборудованием в печной цех, где обжигаются каждая в отдельной шахтной печи.

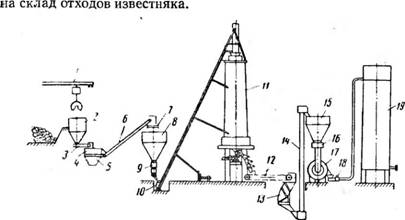

Технологическая схема производства молотой извести в шахтных газовых печах представлена на рис. 113. Мостовой грейферный кран 1 загружает фракционированный известняк со склада сырья в промежуточный бункер 2, откуда он пластинчатым питателем 3 подается на виброгрохот 4 для отсева кусков размером менее 50 мм. Отсеянная мелочь известняка накапливается в бункере отходов 5, из которого она вывозится автотранспортом

|

Рис. 113. Технологическая схема производства молотой извести в шахтных печах на газообразном топливе: 1—-мостовой кран, 2— промежуточный бункер, 3 — пластинчатый питатель, 4 — вибрационный грохот, 5 — бункер известняка фракции менее 50 мм, 6 — Наклонный ленточный транспортер, 7 — горизонтальный ленточный транспортер, В — бункер, 9 — автоматический дозатор, 10 — ковш, II — шахтная печь, 12 — пластинчатый транспортер, 13 — молотковая дробилка, 14 — элеватор, 15 — бункер извести, 16 — тарельчатый питатель, 17 — шаровая мельница. IS — пневмовинтовой насос, 19 — склад молотой извести |

В зависимости от количества отходов и наличия потребителей фракция известняка менее 50 мм используется в дальнейшем либо для переработки на известняковую муку, либо продается другим организациям (заводам силикатного кирпича, строительным организациям).

Очищенная фракция известняка наклонным ленточным транспортером 6 подается на горизонтальный ленточный транспортер 7 с плужковыми сбрасывателями и далее в приемные бункера 8 печей. Из бункера определенная фракция известняка автоматическим дозатором 9 подается в ковш 10 скипового подъемника и далее загружается в шахтную печь 11.

В печи известняк, по мере опускания, подвергается нагреванию до 1000—1200° С и разлагается на СаО и СОг - Образующиеся газообразные продукты удаляются из печи дымососом через газоочистное устройство, а известь, охлажденная в нижней части печи движущимся навстречу холодным воздухом, через выгрузочный механизм поступает на общий для всех печей пластинчатый транспортер 12.

Пластинчатый транспортер подает комовую известь в молотковую дробилку 13, где она измельчается до размера кусков менее 25 мм и ковшовым элеватором 14 загружается в бункер 15. Из бункера дробленая известь тарельчатым питателем 16 Равномерно загружается в шаровую мельницу 17. Молотая известь из мельницы забирается пневматическим насосом 18 и транспортируется «а силосный склад молотой извести 19, откуда она направляется потребителю автомобильным или железнодорожным транспортом.

При выпуске извести в комовом виде пластинчатый транспортер 12 направляет ее в промежуточный бункер, откуда она либо отгружается потребителям, либо транспортируется ленточным транспортером на склад комовой извести.

Опубликовано в

Опубликовано в