Технологические методы предупреждения сварочных деформаций

11 апреля, 2016

11 апреля, 2016  admin

admin Основным технологическим приемом предупреждения общих сварочных деформаций является выбор последовательности сборни и сварки конструкции. Технолог, владея расчетным методом определения сварочных деформаций, может рассмотреть несколько технологически возможных вариантов и выбрать наиболее оптимальный, обеспечивающий требуемую точность размеров конструкции при минимальной трудоемкости*

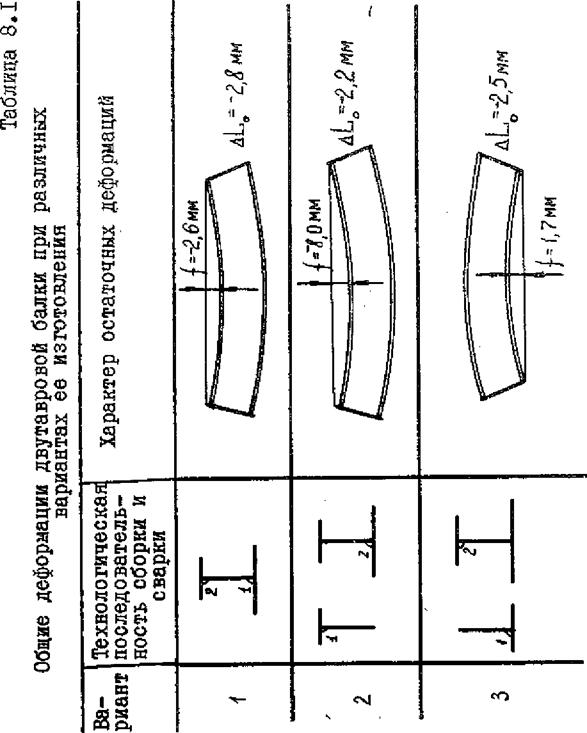

Рассмотрим различные технологические варианты изготовления несимметричной двутавровой балки, показанной на рис.8.2. Пусть балка из стали СтЗ сваривается постоянным катетом б мм при погонной энергии tyn= 10900 Дв/см. В табл.8.1 показан характер остаточных деформаций изгиба і и продольного укорочения fiL при различных вариантах сборки и сварки. В варианте I вся балка предварительно собирается на прихватках, а затем последовательно выполняются швы I и 2. В вариантах 2 и 3 сперва собираются на прихватках одна из полок и стенка, выполняется первый шов и только затем приваривается к стенке вторая полка. Из таблицы видно, что наихудшим оказался вариант 2, при вариантах I и 3 величины стрелки прогиба сопоставимы, а продольные деформации балок близки друг к другу.

Если полка балки составная, то ее следует сваривать вначале и только затем собирать балку и выполнять продольные швы. Обратный порядок приведет к дополнительным деформациям изгиба балки за счет поперечного укорочения полки от поперечных швов.

Как уже отмечалось в предыдущем параграфе, из общих

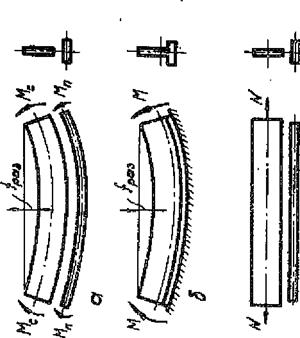

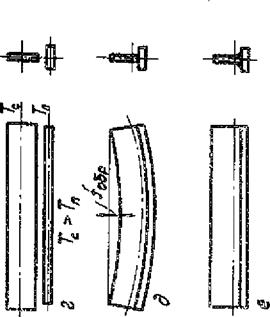

остаточных деформаций наибольшими являются деформации изгиба. Эффективный способ их уменьшения или полного исключения метод предварительного обратного изгиба. Идея метода заключается в том, что свариваемое изделие перед сваркой долино иметь некоторую начальную кривизну, противоположную по знаку кривизне, вызываемой сваркой. Начальная кривизна может быть получена путем вырезки криволинейных деталей или принудительного изгиба изделия перед сваркой. Вырезка криволинейных деталей оправдана, когда изготовляется криволинейная балка. Для получения прямолинейных. балок целесообразно применять ее изгиб перед сваркой. На рис,8.3 на примере тавровой балки показаны различные схемы обратного изгиба.

При раздельном обратном изгибе задается обратный изгиб всех деталей на величину $раэ (рис,8,3,э.) и балка собирается на прихватках в технологической оснастке (рис.8.3,6), после чего можно выполнять сварку как в оснастке, так и в свободном состоянии (рис.8,3,д). В последнем случае перед сваркой балка несколько выпрямляется до величины $0ВР. Если величина 5'0бР равна прогибу балки от свафки в этих условиях

fte, ^оер="^св 10 после сварки балка будет прямой

(рис.8.3,е).

Такого же эффекта можно добиться, создав перед сборкой деформации удлинения стенки за счет предварительного растяжения стенки силой N (рис.8.3,в) или предварительного нагрева стенки до температуры Tt, выше температуры полки Тп (рис.8.3,г). После сборки на прихватках и снятии внешней нагрузки N или остывании стенки до температуры Тп балка изогнется на необходимую величину $06Р (рис.8.3,д).

Следует отметить, что метод предварительного обратного изгиба позволяет избежать только остаточных деформаций изгиба, остальные виды деформаций сохраняются, а остаточные напряжения в зоне пластических деформаций могут достигать предела текучести.

Для уменьшения остаточных деформаций и напряжений используется также метод предварительного растяжения. Как известно (ем. рубрику 4.4.2), растяжение сварного соединения при сварке вплоть до его остывания приводит к уменьшению объема продольного укорочения и, следовательно, к уменьшению остаточных деформаций. Если шов достаточно удален от центра тяжести сечения, то энергетически выгодно местное растяжение

получать изгибом. Так, тавровую балку можно собрать и я выпрямленных деталей не прихватках и затем изогнуть ее в оснастке так, чтобы свариваемые кромки были растянуты до начальных напряжений Ьн (рис.8.3,6). Остаточные деформации при такой технологии уменьшаются пропорционально коэффициенту, уменьшаются также остаточные напряжения во всем соединении, включая зону пластических деформаций. Для полного снятия напряжений необходимо выполнить условие 6H=6S,

что требует для реальных конструкций сложных нагружающих устройств. По этой причине метод предварительного растяжения на производстве применяется редко.

Рассмотренный пример о влиянии начального напряженного состояния на остаточные сварочные деформации и напряжения позволяет также сделать вывод о влиянии точности заготовок, постоянстве зазоров в стыках и т. п. Действительно, всякая случайная принудительная подгонка при сборке вызывает в деталях начальные напряжения, в результате чего нарушаются стабильность размеров и формы изделия. Борьба с такими деформациями чрезвычайно затруднена вследствие их случайного характера. Поэтому все конструктивные и технологические методы предотвращения сварочных деформаций эффективны только в случае отсутствия нарушений нормальной технологии сборки.

Б ряде случаев для уменьшения деформаций свариваемое изделие прикрепляют к жесткой технологической оснастке с помощью прихваток и прижимов. Проанализируем, насколько эффективно увеличение жесткости изделия до жесткости системы изделие - оснастка.

В § 4.3 указывалось, что при докритичееких режимах объем продольного укорочения чгЛ практически не зависит otf жесткости всей конструкции. Следовательно, общие остаточные деформации свариваемого изделия после освобождения от закреплений будут мало отличаться от деформаций изделия, сварка которого выполнялась в свободном состоянии. Закрепление может дать положительный эффект, когда конструкция (например, плоскостная секция судна) имеет большое количество поперечных и продольных швов. По мере выполнения швов полотнище секции испытывает растяжение и последующие швы выполняются на растянутом металле, что, как указывалось в рубрике 4.4.2, приводит к снижению объемов укорочения.

При закритических режимах, когда коэффициент продоль-

ного укорочения fa и, следовательно, объем продольного укорочения vx уменьшается с увеличением qn/F (см. - 4.3), жесткое закрепление повышает деформации свариваемых изделий.

Эффект крепления изделия к технологической оснастке монет быть положительным за счет повышенного теплоотвода от изделия в массивную оснастку при условии его плотного прижатия на всем протяжении швов. Интенсивный теплоотвод во время сварки может быть получен также за счет обдува воздухом или полива водой. Искусственное охлаждение приводит к уменьшению объемов продольного и поперечного укорочения, И, и, следовательно, к уменьшению общих сварочных деформаций. Однако односторонний теплоотвод (чаще с обратной поверхности свариваемого изделия) может привести к более неравномерному распределению температуры по толщине, что в свою очередь увеличит угловые деформации (см. § 6.2).

Бее сказанное свидетельствует о том, что не монет быть универсальных однозначных рекомендаций по предотвращению сварочных деформаций различных видов. В каждом случае на базе теории сварочных деформаций следует критически анализировать возможность применения различных методов уменьшения сварочных деформаций и применять оптимальный для данной конкретной конструкции. В частности, наиболее действенным методом повышения точности изготовления секции является компенсация ее общих сварочных деформаций соответствующим изменением начальных размеров и созданием обратного выгиба при сварке. С этой целью корректируют размеры деталей, направляющих на сборку, а также форму постели, на которой производят сборку и сварку секций. Указанную корректировку выполняют на основании результатов расчета общих сварочных деформаций секции. Зная величину ожидаемых деформаций, нетрудно установить, лежат ли отклонения размеров и формы секций в пределах заданных допусков. Если даже оптимальный вариант последовательности сборки и сварки секций не обеспечивает требуемой точности, то необходимо предусмотреть специальные мероприятия по уменьшению или компенсации возникающих деформаций. Если в состав секции входит продольный и поперечный наборы, то рекомендуется сначала ставить и приваривать автоматом балки того направления, протяженность швов которого больше (т. е. балки главного направления). Затем между приваренными балками одного направления вставляют элементы набора

противоположного направления, приварку которых ведут уже полуавтоматами или вручную. Такая последовательность обеспечивает минимальные деформации изгиба в направлении, перпендикулярном к набору главного направления. Действительно, поперечное укорочение сварных соединений балок главного направления с полотнищем вызывает в этом случае укорочение секциив но не изгиб, так как секция на этом этапе еще не имеет жесткости в направлении, перпендикулярном к указанным соединениям. Описанный'метод получил название раздельного метода сборки и сварки секций.

Наименьшие деформации корпуса можно получить в том случае, если при сварке будет обеспечено одновременное укорочение как нижних, так и верхних поясов эквивалентного бруса. Для этого формирование корпуса следует сначала продвигать не в длину - к оконечности, а вверх - к палубе. В связи с этик применяют пирамидальную схему формирования корпуса, при которой сначала собирают и сваривают возможно большее число

секций, образующих сечение корпуса в данном районе, либо

блоками с совмещенными стыками, когда сначала собирают в сваривают все секции, образующие сечение корпуса в данной районе (отсеке), а потом, после окончания сварки в пределах каждого из смежных отсеков, сваривают монтажный стык между ними.

Из вышеизложенного можно сделать ряд заключений, относящихся к способу формирования корпуса из секций:

- желательно иметь минимум швов, выполняемых при монтаже и влияющих на прогиб формирующегося корпуса|

- выгоднее вести сварку таким образом, чтобы свариваемые монтажные швы располагались по возможности блике к центральным осям сечения корпуса или симметрично относительно этих осей. Например, сварку платформ и переборок с бортами и сварку других участков швов посередине высоты корпуса целесообразнее производить после установки и сварки днища и палубы;

- сварку монтажных кольцевых стыков между блоками рекомендуется выполнять одновременно несколькими сварщиками по участкам симметрично относительно диаметральной плоскости и центральной горизонтальной оси. При этом устраняются перекосы и расхождения еще незаверенных участков стыков и уменьшаются деформации изгиба корпуса.

Для предотвращения местных деформаций (угловых деформаций и потери устойчивостиJ применяются те же приемы, что и для борьбы с общими деформациями: обратный изгиб и закрепление.

При односторонней сварке стыкового соединения закрепление следует располагать как можно ближе ко шву, чтобы увеличить пластические деформации удлинения при охлаждении и тем самым уменьшить угловые

При односторонней сварке стыкового соединения закрепление следует располагать как можно ближе ко шву, чтобы увеличить пластические деформации удлинения при охлаждении и тем самым уменьшить угловые

![]() деформации» Так, если без закрепления свариваемые листы получшш волнистость (рис.8.4,а), то при закреплении (поджатие к основанию силой Р ) на расстоянии от шва угловые деформации уменьшатся.

деформации» Так, если без закрепления свариваемые листы получшш волнистость (рис.8.4,а), то при закреплении (поджатие к основанию силой Р ) на расстоянии от шва угловые деформации уменьшатся.

(рис.8.4,6).

Если, то после

снятия нагрузки Р углевые деформации несколько увеличатся вследствие упругих деформаций, но останутся меньше. Прикладывать силу Р на расстоянии Ц бесполезно, угловые деформации не уменьшатся; их можно уменьшить, если стыкуемые листы жестко связать между собой с помощью технологических ребер жесткости, которые после сварки удаляются.

Более простой и эффективный метод предотвращения угловых деформаций стыкового соединения - обратный изгиб (рис.8.4,в). Предварительный изгиб листов должен быть таким, чтобы после сварки угловые деформации отсутствовали.

Метод обратного изгиба можно использовать для уменьшения грибовидности тавровых соединений.

Опубликовано в

Опубликовано в