Технологические и эксплуатационные требования к швейным ниткам и их основные свойства

19 февраля, 2013

19 февраля, 2013  admin

admin При работе машины швейные нитки испытывают сложный комплекс воздействий, вызывающих изменения показателей их структуры и физико-механических свойств. Эти изменения зависят как от волокнистого состава, структуры, свойств самих ниток и обрабатываемого материала, так и от режимов работы швейной машины. Основные нагрузки несет нитка иглы (верхняя нитка). Технологические требования к нитке иглы в большой степени зависят от статического натяжения, определяющего динамические нагрузки, действующие на нитку в момент затягивания стежка и достигающие иногда 40 —60 % разрывной нагрузки для швейных ниток. Один и тот же участок нитки проходит через ушко иглы и вокруг челнока около 40 раз. Грани ушка иглы, воздействуя на нитку, смещают витки крутки. Поэтому в процессе работы машины происходит раскручивание ниток, являющееся одной из основных причин потери их прочности. Если направление движения швейной нитки совпадает с направлением крутки, как наблюдается на машинах челночного стежка при использовании ниток крутки Z. происходит незначительное раскручивание нитки, не превышающее 6%. Нитки же крутки S раскручиваются очень сильно: одно - круточные на 40 — 60 %, двухкруточные на 25 — 30 %. Толстые нитки раскручиваются больше, чем тонкие. Наиболее сильно раскручивается нитка около обрабатываемого материала. Так как больше половины прочности швейных ниток теряется вследствие их раскручивания, на машинах челночного стежка целесообразно использовать швейные нитки крутки Z.

Направление крутки влияет и на образование стежка. В процессе стежкообразования петля-напуск, в которую проходит носик челнока, должна быть перпендикулярной пазу иглы. У ниток круг-

ки S из-за их раскручивания пстля-напуск поворачивается влево, вследствие чего ухудшаются условия попадания носика челнока в эту петлю; положение усугубляется при неуравновешенности нитей по крутке.

Для придания швейным ниткам необходимой прочности и уравновешенности пряжу или комплексные нити, из которых их изготовляют, подвергают крутке. Первоначальная прядильная крутка незначительно влияет на прочность хлопчатобумажных швейных ниток. Поэтому используемая для швейных ниток хлопчатобумажная пряжа имеет невысокий коэффициент крутки: а = 35 —41. Величина же окончательной крутки швейной нитки влияет на прочность закрепления волокон в структуре нитки и, следовательно, на ее прочность, поэтому швейные нитки вырабатывают с окончательным коэффициентом крутки а0 = 56 — 58. Соотношение коэффициентов прядильной и окончательной круток для хлопчатобумажных швейных ниток Aja = 1,7. Чем выше коэффициент окончательной крутки, тем меньше сдвигаются витки крутки швейной нитки при ее перемещении через ушко иглы.

Значительное влияние на структуру швейных ниток оказывает соотношение направлений прядильной и окончательной круток. Для получения уравновешенных по крутке ниток должны быть правильно подобраны величины прядильной и окончательной круток и их направления, т. е. соотношения S/Z и Z/S. Так как в процессе образования стежка преимущество имеет крутка Z, то для однокруточной пряжи предпочтительно соотношение S/Z.

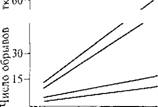

Проведенные работы показывают, что в швах изделий и при работе швейной машины швейные нитки с окончательной круткой Z теряют прочность и обрываются меньше, чем с круткой S (рис. 6.3).

|

2800 3200 3600 4000 Частота вращения главного вала машины, мин-1 |

|

2 1 |

Одна из существенных причин повреждения швейных ниток в зоне образования стежка — трение. В зависимости от вида обрабатываемого материала, его плотности, толщины, характера поверхности волокон потери прочности нитки от трения могут быть больше или меньше. Раскручиваясь, швейные нитки теряют частично поверхностную отделку, делаются рыхлее; растет коэффициент трения между ниткой и обрабатываемым матери - "4 алом. 3

Рис. 6.3. Обрывность швейных ниток торгового номера 30:

/ — в 6 сложений крутки Z; .?— н 3 сложения крутки Z; .> — в 6 сложений крупки S; 4 — в 3 сложения крутки S

На современных швейных машинах скорость прохождения нитки через ушко иглы составляет 16 — 45 м/с. При непрерывной работе машины трение вызывает нагревание иглы до 400 —450 °С.

Интенсивноегь теплового воздействия на нитку зависит не только от температуры иглы, но и от площади соприкосновения нитки с иглой и теплопередачи от иглы к нитке. Наибольшим тепловым воздействиям подвержен участок нитки, проводимый через материал; именно на этом участке оплавляются и наиболее часто обрываются синтетические нитки. Поэтому критерий оценки теплостойкости нитки должен быть увязан с режимами работы швейных машин.

Швейные нитки должны быть также равномерными по толщине, гибкими и эластичными, отличаться малой усадкой и уравновешенностью по крутке.

Нагрузка и удлинение при разрыве — характеристики механических свойств швейных ниток — служат основными критериями качества ниток. Показатели нагрузки и удлинения швейных ниток зависят от их линейной плотности (торгового номера и марки) и составляют соответственно для хлопчатобумажных ниток 5 — 23 Н и 3 —6 %, шелковых натуральных 10 — 20 Н и 14— 18 %, комплексных синтетических 7 — 35 Н и 25 —30 %, армированных 11 — 115 Н и 18-24%, прозрачных 40-100 Н и 20-35%.

При работе швейной машины на нитку действует нагрузка, значение которой не превышает 3 — 5 Н. Таким образом, применяемые швейные нитки имеют достаточно большой запас прочности. Однако следует иметь и виду, что при работе машины в результате трения игла и нитка нагреваются. При этом разрывная нагрузка для швейной нитки снижается и резко возрастает обрывность нитки.

Работы В. Е.Беденко и М. И.Сухарева показали, что для швейных ниток различного волокнистого состава и вида существует критическая температура нагрева иглы, превышение которой приводит к резкому увеличению числа обрывов нитки при работе швейной машины. Установлены следующие значения критической температуры,°С: для комплексных ниток — полиамидных и полиэфирных 240 — 270, анидных 286, фторлоновых 162, полипропиленовых 166; для армированных ниток — хлопколавсановых 292 — 297, полинознолавсановых — 270.

Для ниток хлопчатобумажных, полинозных, из натурального шелка значение критической температуры иглы не зафиксировано; эти нитки достаточно устойчивы при нагреве иглы до 400 °С.

С увеличением толщины ниток их термостойкость несколько увеличивается вследствие того, что внутренние слои нитки нагреваются меньше, чем внешние. По сравнению с нитками из комплексных нитей нитки из штапельных волокон обладают более высокой термостойкостью, так как имеют большие воздушные прослойки между волокнами, чем комплексные нитки.

Для повышения термомеханических свойств швейных ниток их замасливают воском, парафиновыми эмульсиями, стеарином, касторовым маслом, обрабатывают антистатиками, силиконовыми препаратами и некоторыми кремнийорганическими соединениями.

Прочность ниток в швах уменьшается с увеличением числа стирок изделий. Так, хлопчатобумажные швейные нитки после 40 стирок теряют до 45 % своей прочности.

При смачивании и стирке усадка хлопчатобумажных швейных ниток составляет 3—12 %, Поданным М. Д. Перепелкиной, усадка полиэфирных ниток при кипячении меньше усадки хлопчатобумажных в 30 раз, полиамидных в 3 раза, армированных с лавсановым сердечником и хлопковой или полинозной оплеткой в 2 — 10 раз. Хлопчатобумажные швейные нитки при отделке «форниз» усаживаются на 6 — 8 %, в результате чего шов на изделиях сборит. В тех же условиях усадка ниток из лавсановой штапельной пряжи составляет лишь 0,2 %.

Как известно, вследствие трения, испытываемого швейными нитками на машине, их прочность уменьшается. Чем глаже поверхность швейной нитки, тем меньше потери ее прочности при пошиве изделий. Например, в процессе обработки изделий на машине капроновые нитки теряют 18% своей прочности, лавсановые — 19, натуральный шелк — 26, хлопчатобумажные матовые швейные нитки — 38, хлопчатобумажные мерсеризованные — 35%.

Наименьшей устойчивостью к истиранию обладают льняные нитки. Если принять устойчивость к истиранию льняных ниток за единицу, соответственно устойчивость хлопчатобумажных ниток будет оцениваться 3 единицами, ниток из натурального шелка — 5, армированных ниток с хлопчатобумажной оплеткой — 5 — 6, ниток из штапельных полиэфирных нитей — 12, комплексных полиэфирных ниток — 30, ниток из штапельных полиамидных нитей — 40 и комплексных полиамидных ниток — 150 единицами. С повышением температуры истирающей поверхности устойчивость швейных ниток к истиранию уменьшается.

Опубликовано в

Опубликовано в