Технологическая оснастка сварочных контуров точечных и шовных машин

29 июня, 2016

29 июня, 2016  admin

admin Технологическая оснастка сварочных контуров выполняет задачу не только механического закрепления и перемещения деталей, но также и подвода сварочного тока к ним. Для этого технологическая оснастка должна обеспечивать также два основных действия:

1) подвести к зоне сварки сварочный ток и обеспечить изменение его величины по заданной программе:

2) создать (также по программе) сжатие свариваемых деталей.

Из этих определений выпадают механические системы зажимного и сборочно-захватывающего типа, а также особые механические системы перемещения деталей относительно неподвижных машин или движения машин вокруг крупногабаритных изделий, также не связанные с действием сварочного тока и сварочного давления.

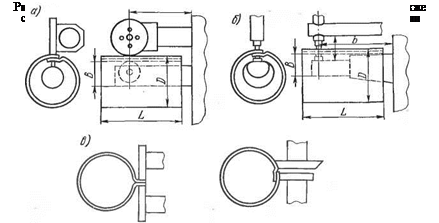

Система подвода сварочного тока к точечно - и шовно-сварным соединениям конструктивно заметно различаются. Электрододержащая система много проще, чем роликоподвижная, несмотря на то что каждая из них по-своему может создавать и одноточечные, и многоточечные соединения. Оставляя пока в стороне механизмы привода роликов, с помощью рис. 4.24 остановим внимание технологов на типовых примерах точечной и шовной сварки трубчатых конструкций из тонкостенного металла. По схемам, показанным на рис. 4.24, а, б, может быть создан лишь ограниченный ассортимент труб или обечаек. Длина их не больше 2L, а диаметр D явно больше конструктивного габаритного размера В токоведущей консоли. Двойная длина L при этом может быть обеспечена только посредством сварки всего шва в два приема, с поочередным свариванием от середины к каждому концу. Обе схемы (рис. 4.24, а и б) страдают сильнейшим недостатком, если вспомнить картины распространения плоского и кольцевого магнитных полей [(см. формулы (2.41) и (2.43) ]. Схема, приведенная на рис. 4.24, в, когда изделие находится вне сварочного контура, устраняет влияние металла изделия на индуктивность. Однако левая фигура относится к сварке с отбортовкой, которая во многих случаях нежелательна. Правая фигура показывает вообще нереальный вариант, если внутри трубы не располагаются какие - либо упорные вкладыши, способные противостоять деформации трубы и обеспечить необходимое сварочное давление. С этой точки зрения схемы, показанные на рис. 4.25, намечают правиль-

|

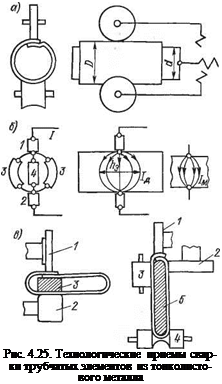

ные пути изготовления труб. Для малых диаметров труб внутренние вставки (рис. 4.25, а) могут быть сплошными медными, для больших — составными облегченными. На рис. 4.25, б показаны расчетные схемы действующих между электродами электрических сопротивлений. Здесь 1,2 — сопротивления переходные, 3 — сопротивление растекания тока. по металлу трубы (7Д — ток, текущий в детали, /м — в медной вставке), 4 — прямое сопротивление вставки, если она сплошь электропроводная. Сопротивление 3 можно рассчитывать так, как это было показано для ветвей шунтирования [(см. формулы (2.34), (2.38)].

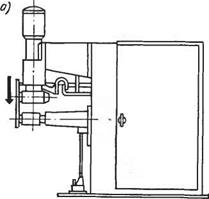

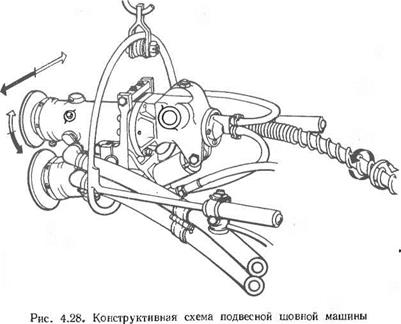

На рис. 4.25, е показаны особые схемы изготовления тонкостенных вентиляционых труб. Здесь 1,2 — токоведущие электроды сборочных точечных машин или ролики шовных, сваривающих. Внутри трубы находится медная вставка 3. Особенно рациональна правая схема на рис. 4.25, в. В ней 1,2 — токоведущие ролики, 3, 4 — удерживающие и 5 — изоляционная вставка небольшой массы. Обе схемы, приведенные на рис. 4.25, в, характеризуются тем, что их досварочная сплюснутая форма после сварки внутренним давлением превращается в нормальную цилиндрическую, а в некоторых случаях — в любую другой формы. В зависимости от конструкции свариваемых изделий шовные машины могут создавать поперечные швы (рис. 4.26, а) или продольные (рис. 4.26, б). Швы первого типа практически могут быть любой протяженности. Для трубчатых конструкций принципы наложения поперечных круговых (а) и продольных (б) швов иллюстрируются схемами, показанными на рис. 4.27. Особого типа швы с отбортовкой на неподвижных конструкциях производятся с помощью подвесных

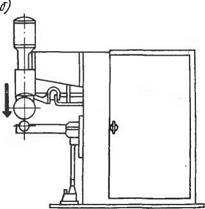

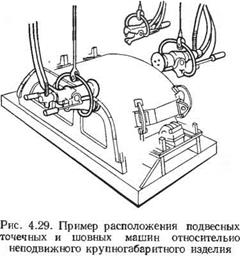

машин (рис. 4.28). Подвод тока к сваривающим роликам обеспечивается здесь гибкими проводами с малой индуктивностью. Вращение роликов создается гибким валом.

На рис. 4.29 показан принцип наложения точечных и шовных соединений на крупногабаритную конструкцию с использованием подвесных машин.

На рис. 4.29 показан принцип наложения точечных и шовных соединений на крупногабаритную конструкцию с использованием подвесных машин.

|

|

Главными инструментами, обеспечивающими создание точечно-сварных соединений, являются электроды, а шовносварных — ролики. Этим деталям сварочных машин посвящено много книг. Условия работы этих чисто электромеханических инструментов очень тяжелые: сила сварочного тока — десятки тысяч ампер; нагревы наконечников — до 400—700 °С, контактные поверхности покрываются весьма заметными оксидными наслоениями, преимущественно СиО и Си20. Электрофизические процессы в переходных контактах электрод— деталь или ролик—деталь еще более сложны, чем в свариваемых

Рис. 4.26. Основные типы шовных машин

контактах. Электрические параметры свариваемого контакта содержат много разного рода неопределенностей до включения тока. В переходном же контакте все многообразие электрофизических процессов сохраняется в течение полного периода сварки. Для стабилизации электротепловых режимов сварки в любых заводских технологических инструкциях предусмотрены обязательные рекомендации периодической механической обработки и электродов, и роликов. Операции этого рода предусматривают восстановление геометрии и зачистку заметных слоев оксидных

|

|

пленок на контактных поверхностях. Пленки могут значительно увеличивать электрические сопротивления переходных контактов. Удельное сопротивление СиО (р, Ом-см), измеренное в массе этого вещества, характеризуется такими числами:

При 15 °С. 100—1000

При 15 °С. 100—1000

» 700 °С. 5

» 1000 °С. 0,1

Для тонких пленок удельное сопротивление имеет еще большую величину и к тому же довольно неопределенную, поскольку способы создания тонких пленок весьма разнообразны. Воспользуемся приведенными числами для некоторых вероятностных расчетов. Свежезачищен - ные электроды или ролики после постановки малого числа точек сохраняют на плоскостях контактирования цвет меди. Это значит, что оксидные пленки на меди могут считаться оптически прозрачными. Толщина таких пленок не более 300-10~8 см. Определим электрическое сопротивление пленок в контакте с идеально чистым свариваемым металлом при площади контакта ] см2

R = 300р106/(10М) мкОм.

Тогда сопротивление холодного контакта составляет 300— 3000 мкОм, при температуре 700 °С — 15—150 мкОм, а при 1000 °С —0,3—3 мкОм. Холодный контакт обладает таким высоким сопротивлением, что при низком сварочном напряжении вообще невозможно, казалось бы, прохождение тока через этот контакт. Однако ток проходит, и это вполне объяснимо.

Самое главное различие свариваемого и переходных контактов — это их динамичность. Давление электродов точечных машин — это фактически ударное давление. Давление роликов шовных машин, если и не ударное, то уж во всех случаях сдвиговое. Выше, в п. 1.3, было показано, что ударное или сдвиговое контактирование обязательно обеспечивает импульсную вспышку довольно высоких температур в отдельных точках. Следовательно, в этих точках электрическое сопротивление оксидной пленки резко падает, причем настолько, что она становится проводящей. К сожалению, этот высокотемпературный импульс очень быстро гаснет, не дождавшись включения сварочного тока. Таким обра - 204

зом, чисто термическая активация оксида ничем не способствует прохождению сварочного тока. Однако напомним о явлении экзоэлектронной эмиссии. Отличительной особенностью ее от весьма изученной термоэлектронной является то, что экзоэлектроны после активации поверхности эмиттируют очень долго (минуты и даже десятки минут). Термионная же эмиссия гаснет сразу после охлаждения эмиттирующей поверхности. Практика применения точечной и рельефной сварок показала, что электродные поверхности в большинстве случаев зачищают настолько редко, что они покрываются стойкими оксидными пленками толщиной до 0,2— 0,3 мм. Ни о какой оптической и электрической прозрачности в таких условиях не может быть и речи. И тем не менее ударное и сдвиговое контактирование создает экзоэлектронную эмиссию непрерывно. Это значит, что все микропространство по плоскости контакта представляет собой плазменную среду с проводимостью, вполне обеспечивающей прохождение сварочного тока при низком напряжении и по любой его программе. Работа выхода электронов из чистой меди и ее оксидов практически одинакова: для меди это 4,5 эВ, для оксидов СиО и Си20 — от 4,35 до 4,9 эВ. Следовательно, в контакте необязательно прорываться «медному» электрону через слой оксида. «Оксидные» электроны при той же работе выхода сами обеспечат в зазоре состояние плазмы и проводимость контакта. Рассмотренная картина проводимости говорит о том, что самым важным условием стабильности сварочного режима является стабильность геометрии и размеров электродов и роликов шовных машин.

Электродным материалам и конструкциям электродов посвящено много работ [2, 19]. Не повторяя в этой книге общеизвестных вещей, обратим внимание на основные особенности службы электродов. При плотностях тока через наконечники в сотни тысяч ампер на квадратный сантиметр и при нагревах наконечников выше температур рекристаллизации электроды из чистой меди служат плохо, утрачивая заданную форму через один-два десятка точек. В связи с этим для электродов рекомендуются некоторые медные сплавы. Этот ГОСТ не препятствует созданию новых материалов для электродов в целом или только для наконечников, которые могут соединяться с конической частью корпуса различными способами. Исследования Ю. Г. Величко и Б. В. Федотова из ЛПИ им. М. И. Калинина показали, что весьма перспективными электродами являются биметаллические. Рабочая часть из различных бронз, стойких к механическим нагрузкам при повышенных температурах, приваривается трением к корпусной части медного электрода. Медный корпус обеспечивает интенсивное охлаждение рабочего наконечника, обладающего высокой механической стойкостью. Система внутреннего водяного охлаждения сохраняется обычной. В целом стойкость биметаллических электродов, изготовленных сваркой трением, увеличивается. Сварка трением обеспечивает равнопрочность соединения, равную целому

электроду. Этот факт позволяет использовать многократную заточку наконечников любыми инструментами.

На рис. 4.30 показана группа типовых свежезаточенных электродов точечных машин. К сожалению, в условиях производства такая идеальная внешность электродов сохраняется недолго. Наконечник невозможно восстанавливать ежеминутно и ежечасно, и он приобретает грибообразную форму и диаметр, превышающий иногда первоначальный более чем в 1,5 раза. В связи с таким формоизменением происходит следующая картина. Увеличение контактной площади электрода и изделия снижает механическое давление на свариваемый контакт, в результате чего его сопротивление несколько падает. Сила сварочного тока от этого эффекта не зависит и сохраняется той жесамой. Следовательно, интенсивность тепловыделения все же уменьшается за счет контактного сопротивления. Диаметр сварной точки получается за счет контактного сопротивления. Диаметр сварной точки получается меньше заданного. К счастью, слишком большому понижению активного тепловыделения в значительной мере препятствует эффект магнитного сжатия линий сварочного тока. Как бы ни расплющивался электродный наконечник и как бы ни становилась большой площадь его контактирования с металлом, магнитное давление, согласно, формуле (2.7), будет оказывать значительное сопротивление растеканию плотности тока по переходной плоскости. Таким образом, главной причиной нарушения режима при сварке изношенным электродом является снижение механического давления на свариваемый контакт. Следует иметь еще в виду, что изношенности электродного наконечника сопутствует и формирование на нем оксидной пленки недопустимо большой толщины.

Опубликовано в

Опубликовано в